Автор: В.И. Филазафович (ОАО «Белэнергоремналадка»).

Опубликовано в журнале Химическая техника №9/2015

С 2009 г. ОАО «Белэнергоремналадка» выполнило значительный объем работ по техническому сопровождению, наладке и внедрению в промышленную эксплуатацию энергоблоков парогазовых установок (ПГУ), поставляемых иностранными подрядчиками:

- ПГУ-230 на Минской ТЭЦ-3 (ГТУ – поставка фирмы ALSTOM, КУ – поставка Словацкой компании, ПТУ – поставка российской компании);

- ПГУ-400 на ТЭЦ-5 РУП «Минскэнерго» (поставка фирмы CNOEC, Китай);

- ПГУ-65 на Минской ТЭЦ-2 (поставка фирмы CNOEC, Китай);

- газовая надстройка (ПГУ + котел утилизатор) на Гродненской ТЭЦ-2 (поставка компании BHEL, Индия);

- ПГУ-427 на Березовской ГРЭС (поставка фирмы CMEC, Китай);

- ПГУ-427 на Лукомльской ГРЭС (поставка фирмы CMEC, Китай);

- ПГУ-17 на Могилевской ТЭЦ-3 (ГТУ – поставка компании Siemens, КУ – поставка китайской компании).

Первый опыт работы с оборудованием ПГУ наши специалисты получили в 1994 г. при вводе в эксплуатацию оборудования парогазовых установок на Оршанской ТЭЦ по контракту с фирмой ALSTOM. Работы выполнялись в объеме технического сопровождение по реализации контракта со стороны заказчика. Проект был успешно реализован, гарантийные показатели подтверждены.

Особенностью реализованного проекта было то, что в контракте отсутствовало требование по реализации в АСУ ТП задачи по оперативному ведению расчета технико-экономических показателей работы как отдельного оборудования, так и установки в целом, а также предоставления доступа к базе данных АСУ ТП, что до настоящего времени не позволило реализовать задачу в составе АСУ ТП.

В дальнейшем при выполнении подобного объема работ по техническому сопровождению реализации проектов работы велись по различным технологическим направлениям. При анализе технико-экономических показателей проводились работы как непосредственно связанные с анализом представленных в проекте показателей работы оборудования, включая гарантийные данные, так и работы по фактическому определению этих показателей на этапах функциональных, эксплуатационных и гарантийных испытаний.

В процессе выполнения работ по проведению анализа проекта, гарантийных испытаний, организации технического и коммерческого учета возникали и решались различные организационные проблемы и технические проблемы:

- в результате анализа данных проекта в части представленных схем и показателей энергетических балансов по отдельным контурам, основному технологическому оборудованию и ПГУ в целом выявлялись несоответствия данных проекта, требующие корректировки расчетных данных по режимам работы установки и отдельного оборудования, устранялись противоречия в технических данных проекта и данных, приводимых в основной части контракта;

- при обсуждении вопросов реализации в составе проекта АСУ ТП задачи расчета и анализа фактических технико-экономических показателей всегда возникали несоответствия с иностранным подрядчиком в части понимания им как сущности предъявляемых требований, так и форм их представления;

- при подготовке и проведении функциональных и гарантийных испытаний ПГУ основные проблемы были на этапе подготовительных работ и при оценке результатов испытаний. При обсуждении программы гарантийных испытаний возникали существенные проблемы в соблюдении рекомендаций стандартов ISO/ASME, ссылки на применение которых обычно приводятся в технической части контракта. Практически по всем техническим вопросам удавалось договориться на уровне исполнителей.

Основные обсуждаемые вопросы:

- условия проведения испытаний. Подрядчик практически всегда стремится провести раздельно испытания по демонстрации показателей экономичности и по экологическим показателям. Это позволяет подрядчику провести испытания по подтверждению экологических показателей при специально установленном режиме, а испытания по подтверждению электрической мощности «брутто»/«нетто» – при другом режиме, поскольку любая ГТУ может быть «подфорсирована» не менее чем на 5%, что решает все проблемы по демонстрации электрической мощности установки. Такой подход удалось реализовать одному из поставщиков ГТУ, в результате чего на энергоблоке ПГУ было потеряно около 3,5% электрической мощности, поскольку установленный эксплуатационный режим соответствовал режиму работы, при котором подтверждались экологические показатели;

- применяемые стандарты для ПГУ в целом, для ГТУ, для котла-утилизатора, для паротурбинной установки – обычно полное игнорирование стандартов по котлам и паровым турбинам и нежелание проверять функциональные показатели их работы в соответствии с проектом;

- устранение противоречий в части гарантированных показателей, имеющихся в контракте;

- схема и границы энергетического баланса – возникали значительные проблемы при установлении границ как для гарантируемых показателей типа «брутто», так и «нетто»;

- организация дополнительных измерений – требовалось длительное рассмотрение числа и мест установки, а также типа устройств для измерения температуры наружного воздуха, температур уходящих газов для обеспечения тарировки газохода после котла-утилизатора, специальных измерительных устройств отбора импульса по давлению в конденсаторе паровой турбины и других важнейших параметров;

- детальное представление алгоритмов обработки информации;

- достаточность и применимость корректирующих поправок к таким обычно гарантируемым показателям, как электрическая мощность и КПД установки;

- условия применимости и значение поправки на наличие сверх указанной в проекте утечки пара, питательной воды и конденсата – подрядчик практически всегда стремится применить данную поправку до значений, достигающих 5 % мощности паровой турбины;

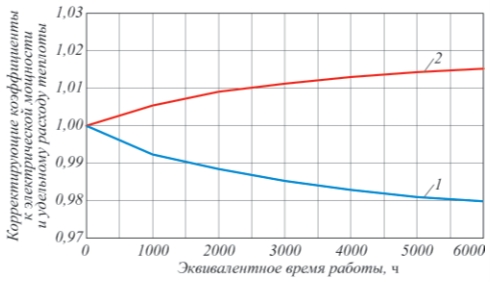

- условие применимости и значение поправки на старение оборудования – в технической части контрактов, как правило, отсутствует перечень корректирующих поправок на отличие фактических условий работы установки от фиксированных, при которых приведены гарантированные показатели. Перечень поправок приводится только в программе испытаний и практически всегда приводится поправка на старение оборудования, которая в части применимости рекомендуется стандартами по согласованию сторон, т.е. заказчика и подрядчика. Практически во всех проектах программ гарантийных испытаний приводится кривая старения (поправочный коэффициент к значению гарантированного показателя по результатам испытаний) в зависимости от эквивалентного времени наработки (ЕОН) установки, приводится методика расчета эквивалентного числа часов работы; ввод поправки предусматривается после 100…200 ч ЕОН, в течение которых подрядчик должен завершить все наладочные работы по установке и начать ее эксплуатацию в гарантийный период. Фактически в такой промежуток времени никто не укладывается и гарантийные испытания проводятся при значительно большем числе часов эквивалентной наработки; поправочный коэффициент при этом может достигать значений до 1,0 % и более (рис. 1), при этом, согласно данным зависимостям, основное ухудшение показателей работы оборудования происходит именно в первые 1000 ч его работы.

1 – к выходной электрической мощности;

2 – к удельному расходу теплоты на выработку электроэнергии энергоблоком

Отдельного подхода требует согласование условий демонстрации гарантируемых экономических показателей при работе установки на частичных нагрузках – опыт проведения (сопровождения) гарантийных испытаний показывает, что подрядчик более–менее гарантирует соблюдение требований экономичности лишь при нагрузках, обеспечиваемых при открытом направляющим аппарате компрессора ГТУ (в зоне количественного регулирования нагрузки ГТУ в составе ПГУ). При нагрузках, соответствующих «закрытому» направляющему аппарату (зона качественного регулирования нагрузки ГТУ в составе ПГУ), ухудшение показателей экономичности может достигать 20–30% (относительных) из-за появления химического недожога топлива, основной составляющей которого являются углеводороды. По этой причине в программе испытаний желательно иметь указание на обязательства подрядчика по обеспечению работы горелок как в зоне количественного, так и в зоне качественного регулирования, хотя положительных примеров наладки режима горения без химического недожога в зоне минимальных нагрузок ГТУ (25–30 % номинальной электрической мощности) практически не имеется.

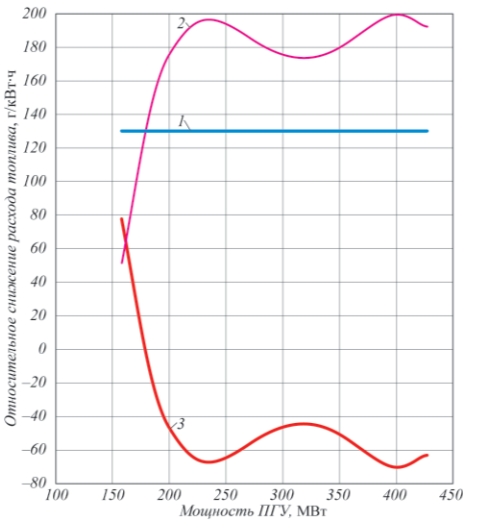

В документах проекта при расчетах тепловых балансов установки понятие любого химического недожога не существует, в таблицах по составу дымовых газов, приводимых в балансных схемах, присутствуют лишь такие составляющие (в порядке убывания), как азот, кислород, водяной пар, оксид углерода (IV) и аргон. Полученные при испытаниях данные для работы блока ПГУ 427 МВт при нагрузке 40 % номинальной, показывают, что при работе блока в существующих условиях диспетчерского графика электрических нагрузок годовой ущерб в денежном выражении может достигать 1 млн. дол. США только из-за химического недожога (графическая интерпретация результатов расчетов эффекта от разгрузки энергоблока ПГУ-427 при работе в составе энергосистемы в режиме разуплотнения графика нагрузок приведена на рис. 2).

1 – относительное снижение расхода топлива в энергосистеме при разгрузках ТЭЦ ниже теплового графика;

2 – относительное снижение расхода топлива;

3 – удельная экономия топлива в энергосистеме

по сравнению с вариантом разгрузки ниже теплового графика

При условии согласования сторонами программы испытаний с исключением всех неопределенных и спорных вопросов проведение испытаний и обработка их результатов обычно не вызывает затруднений. Проблемы возникают только при несовпадении значений гарантируемых показателей по данным расчетов поставщика и заказчика. Если гарантируемый показатель не подтверждается и возможно применение штрафных санкций, то за этим обычно следует достаточно длительный процесс переписки с представлением подробных расчетов, выявлением и анализом причин отклонения показателя от гарантируемого значения. Для доказательств собственной правоты сторона заказчика должна иметь более обширный набор информации, нежели фиксируемый при проведении гарантийных испытаний.

По окончании гарантийных испытаний и при условии готовности энергоблока по договору с заказчиком проводятся тепловые балансовые испытания. Испытания проводятся с применением методологических подходов, реализованных в программе гарантийных испытаний.

Отличительной особенностью обработки проводимых испытаний, является трехэтапное сведение тепловых и материальных балансов как по блоку ПГУ в целом, так по отдельным узлам технологического оборудования (ГТУ, КУ, ПТУ).

Условием соответствия материальных и тепловых балансов на первом этапе являются следующие обязательные соответствия (на примере энергоблока 427 МВт) в пределах погрешности измерений: КПД условного котла (ГТУ+КУ), ГТУ и ПТУ по прямому и обратному балансу.

Условием соответствия материальных и тепловых балансов на втором этапе является совпадение (в пределах погрешности измерений) для различных серий следующих графических зависимостей, приведенных к условиям ISO значений параметров («брутто») от мощности ПГУ: коэффициенты полезного действия «брутто» условного котла (ГТУ+КУ), ПГУ, ГТУ и ПТУ, параметры дымовых газов за ГТУ, расход и параметры паров от котлаутилизатора.

Условием соответствия материальных и тепловых балансов на третьем этапе является совпадение (в пределах погрешности измерений) для различных серий графических зависимостей «нетто» (удельных расходов теплоты и топлива).

По результатам испытаний выполняется детальный анализ работы оборудования по отношению к данным проекта, разрабатываются постоянные нормативные характеристики.

С началом ввода оборудования ПГУ в эксплуатацию одновременно с проведением работ по подготовке и проведению гарантийных испытаний совместно со специалистами электростанций проводится постоянный мониторинг работы технологического оборудования. На начальном этапе ведется сбор и обработка первичной информации на базе проектной АСУ ТП с дальнейшей ее обработкой с использованием специально разработанного программного обеспечения для каждой конкретной установки.

С получением доступа к исходной информации АСУ ТП начинается постепенная реализация и создание автоматизированного мониторинга работы технологического оборудования в объеме задачи расчета техникоэкономических показателей работы (в дальнейшем – задача ТЭП) оборудования ПГУ.

Основные используемые правила построения задачи расчета и анализа ТЭП:

- данные для расчета ТЭП в режиме реального времени по стандартному интерфейсу обмена данными (OPC, ODBC, DDE) передаются в АСУ ТП и размещаются в базе данных ТЭП; указанную операцию выполняет выделенный сервер ТЭП;

- сервер ТЭП передает данные клиентам по запросу;

- база данных имеет избыточную многоуровневую структуру, оптимизированную с точки зрения используемого дискового пространства; все переменные базы данных находятся в едином информационном пространстве; условно постоянная (в том числе нормативно-справочная) информация располагается в типизированных файлах, доступных для автоматизированного редактирования на рабочем месте инженера ПТО.

Таким образом, задача ТЭП является «внешней» по отношению к АСУ ТП ПГУ и имеет открытую архитектуру, обеспечивая, таким образом, возможность развития в процессе жизненного цикла без внесения изменений в саму АСУТП, что очень важно для обеспечения надежности работы самой АСУТП.

При простоте данного подхода он имеет немало подводных камней, самым опасным из которых является надежность поставляемого в рамках АСУ ТП ПГУ интерфейса обмена данными. К сожалению, указанные интерфейсы не проходят необходимую проверку на устойчивость работы, поэтому для успешного функционирования внешней задачи расчета ТЭП необходима самодиагностика в части обмена данными вплоть до использования специальных решений, обеспечивающих инициацию перезапуска программных средств поддержки интерфейса со стороны АСУ ТП при неудовлетворительной их работе либо по расписанию.

Вторым «подводным» камнем является «разобщенность» систем управления и учета. Например, на ТЭЦ-5 РУП «Минскэнерго» головной управляющей системой является DCS, выполняющая сбор данных по котлу-утилизатору и паровой турбине. К данной системе «подключена» АСУ дожимной компрессорной станцией. Разработчик по нашей инициативе реализовал интеграцию в адресное пространство DCS данных о работе газотурбинной установки (более 10 000 параметров) с использованием интерфейса RS-485. За рамками DCS осталась система ECMS (учет электрических параметров); выход был найден и реализован за рамками проекта: выполнено подключение нескольких десятков электросчетчиков к системе DCS (сигналы от электросчетчиков интегрированы в адресное пространство DCS). За рамками проекта до настоящего времени остается система коммерческого учета потребленного газа, для выполнения интеграции которой в систему DCS требуются серьезные организационные решения на ведомственном уровне.

Выводы:

- в технической части контракта/проекте ПГУ должны приводиться данные, позволяющие свести материальные, тепловые и электрические балансы по основному оборудованию, тепловой и электрической схеме в рабочем диапазоне электрической мощности ПГУ;

- предусматривать в технической части контракта/проекте предоставление данных, позволяющих заказчику разработать временные энергетические характеристики ПГУ, а также объем средств измерений, обеспечивающих ведение коммерческого и технического учета в объеме существующих требований;

- в технической части контракта детально излагать требования по разработке в составе АСУ ТП задачи расчета и анализа ТЭП ПГУ в соответствии с действующими в энергетической отрасли директивными и методическими документами;

- для обеспечения безусловной реализации задачи расчета ТЭП ПГУ в составе АСУ ТП предусматривать в контракте необходимые меры для подрядчика с тем, чтобы задача решалась на стадии разработки проекта;

- предусматривать в контракте требование по предоставлению доступа к базе исходной информации АСУ ТП и возможность обмена информацией;

- в технической части контракта надо подробно указывать на условия подготовки и проведения гарантийных испытаний, обработки результатов испытаний;

- в программе проведения гарантийных испытаний должно приводится условие одновременного проведения испытаний по демонстрации гарантируемых техникоэкономических показателей и по подтверждению экологических показателей;

- заказчику с момента ввода блока в эксплуатацию и выхода на номинальный режим работы необходимо зафиксировать исходное состояние оборудования ПГУ, организовать и вести постоянный мониторинг изменения показателей работы как отдельного оборудования, так и установки в целом;

- для разработки нормативно-технической документации по топливоиспользованию заказчик должен предусматривать в контракте проведение тепловых балансовых испытаний ПГУ в полном объеме.