Автор: О.В. Крюков (НГТУ им. Р.Е. Алексеева).

Опубликовано в журнале Химическая техника №3/2018

В настоящее время вопросы организации технологических процессов добычи, транспортировки, распределения, переработки и хранения газа и газового конденсата, жидких углеводородов [1–3] являются центральными в Единой Системе газоснабжения (ЕСГ) России. На объектах ЕСГ сегодня эксплуатируются сотни тысяч систем и средств измерений (СИ) [4–7], многие из которых обеспечивают измерение количества и параметров качества углеводородов. При этом чем достовернее и точнее выполняются измерения, тем меньше риски поставщика при выполнении поставок.

Исследования, проведенные в последнее время показали, что повышение точности измерения расхода газа приводит к снижению его потерь [8–10]. При поставках газа с учетом его калорийности повышение точности измерений калорийности дает возможность уменьшить количество поставляемого газа [11–13]. Эти положения составляют экономическую основу целесообразности повышения точности СИ и параметров качества газа.

Технической основой повышения точности должны стать центры, которые на международном уровне обеспечивают нормативные требования по измерению этих величин [14–16].

На протяжении ряда лет ПАО «Газпром» занимается созданием на учной и испытательной базы в этой области. Одним из научно-производственных центров должен стать Отраслевой метрологический расходоизмерительный центр (ОМРИЦ) в г. Щелково Московской области.

Он создается как международный объект со следующими функциями [17–20]:

- метрологического поверочного центра средств и СИ расхода газа, в том числе поверки расходомерных устройств и комплексов, датчиков давления, перепада давления, температуры, плотности, состава газа, влажности газа, массы и геометрических размеров;

- создания базы данных в области измерений;

- сертификации и установления стандартов измерения газа;

- исследовательской станции для анализа влияния условий перекачки, геометрических размеров труб и различных сопротивлений на структуру потока и погрешность измерений расхода;

- обучения и повышения квалификации специалистов.

Структура ОМРИЦ

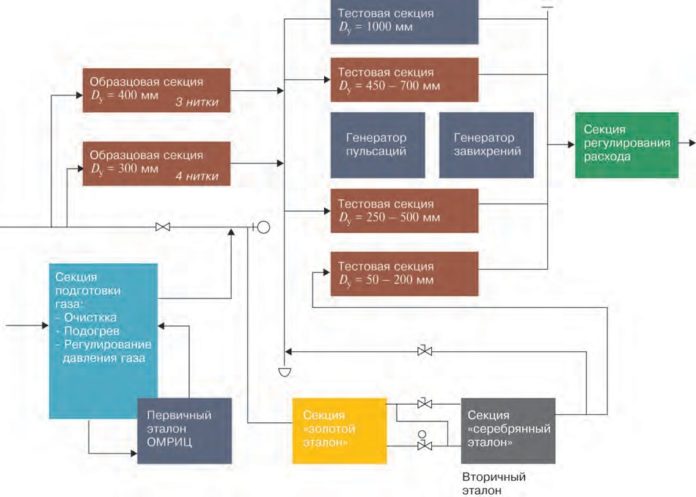

Для реализации этих задач в тесной кооперации с инофирмами-поставщиками оборудования (Elster Instromet) был разработан перечень и состав рабочих эталонов, эталонов переносчиков и эталонов различных физических величин. С учетом выбранного места размещения ОМРИЦ была разработана технологическая схема и схема подачи и сброса газа для основного технологического процесса, определены размеры и состав основных сооружений и многое другое.

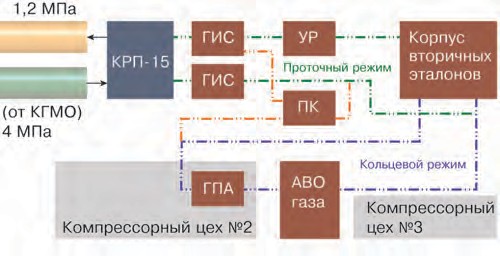

КРП – контрольный редуцирующий пункт; УР – узел редуцирования; ГПА – газоперекачивающий агрегат;

ГИС – газоизмерительная станция; АВО – аппарат воздушного охлаждения газа; ПК – поршневой компрессор; КГМО – кольцевой газопровод Московской области

К настоящему времени разработана проектная документация на создание ОМРИЦ [10, 21–22]. Основные технологические элементы (рис. 1): корпус вторичных эталонов, газоизмерительная станция (ГИС), узел редуцирования (УР), поршневой компрессор (ПК), газоперекачивающий агрегат (ГПА), аппарат воздушного охлаждения газа (АВО) и трубопроводная обвязка.

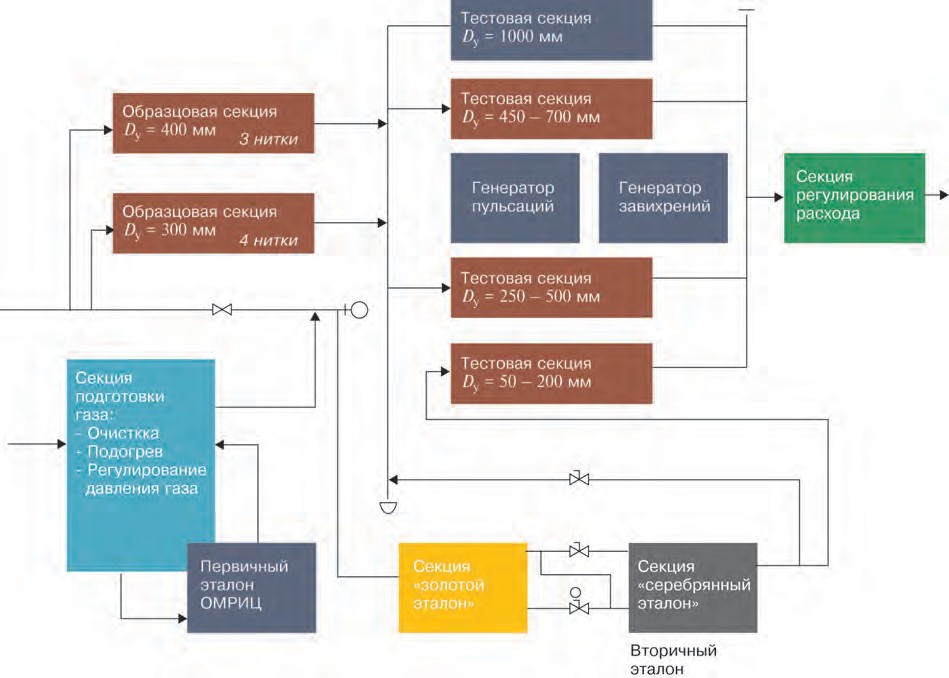

Корпус вторичных эталонов является основным элементом технологической схемы, в котором сосредоточено высокоточное оборудование: первичный эталон, система вторичного эталона, образцовые и тестовые секции, испытательное оборудование, прецизионный теплообменник, регуляторы давления и расхода газа. Структурная схема эталонов расхода газа показана на рис. 2.

Для достижения малой неопределенности измерения расхода газа первичным и вторичным эталонами, сравнимой с лучшими европейскими эталонами, потребовалось применение высокоточных приборов и инновационных технических решений.

Основными технологическими процессами при работе ОМРИЦ являются поверка, проведения испытаний расходомеров и НИР. Для обеспечения этих процессов запроектированы два режима работы: проточный и кольцевой. При работе в проточном режиме газ из КГМО через КРП поступает на ГИС, где измеряется его количе ство.

После ГИС газ поступает в корпус вторичных эталонов, в котором выполняются основные технологические процессы поверки расходомеров или их испытания. Прошедший через тестовые секции газ поступает в УР, где его давление понижается до допустимого давления КРП, и сбрасывается в КГМО низкого давления (1,2 МПа).

При работе в кольцевом режиме проточная схема отключается, и образуется кольцевой газопровод, основными элементами которого являются оборудование корпуса вторичных эталонов, ГПА и АВО газа. Газ в кольцо закачивается с помощью ПК до необходимого рабочего давления. Движение газа с необходимой скоростью осуще ствляется с помощью ГПА.

Необходимо отметить, что данная схема, сочетающая проточный и кольцевой способы движения газа, нетипична для подобного рода испытательных центров.

Так, известен стенд «Pigsar» в г. Дорстене (Германия) [2, 16], который имеет проточную схему и один из самых больших диапазонов расходов и давлений в Европе.

Известна также новая испытательная установка высокого давления «Euroloop» (Голландия) [17], построенная по кольцевой схеме. Установка включает газовый компрессор переменной производительности, АВО, набор эталонных турбинных счетчиков, два измерительных участка для установки калибруемых счетчиков, систему трубопроводов и запорную арматуру, участок для подключения эталонов высшей точности. Технологическая схема установки позволяет изменять параметры потока в широких пределах, но она существенно сложнее установки, построенной по проточной схеме.

Учитывая условия газоснабжения в месте размещения ОМРИЦ, предложенная проточно-кольцевая схема позволила обеспечить широкий диапазон изменения давлений и расходов, а также высокую эффективность использования оборудования для испытаний и поверки счетчиков газа различных типов. В таблице показаны основные параметры потоков газа в кольцевом и проточном режимах.

Параметры ГИС ОМРИЦ

| р, МПа | Режим работы ОМРИЦ | |

| Проточный (млн. м3/ч) | Кольцевой (млн. м3/ч) | |

| 1,2 | 1,3 | 0,1 |

| 4,0 | 2,0 | 1,0 |

| 7,4 | – | 1,0 |

Для обеспечения заданных потоков газа в контуре и его температурной стабильности был выполнен ряд расчетов. Расчеты по определению потребляемой мощности ГПА для обеспечения циркуляции заданного потока газа по контуру проводились в 2 этапа.

На первом этапе выполнено построение 3D-модели трубопроводной системы ОМРИЦ. На ее основе проведен гидравлический расчет по программе Bentley PlantFLOW с целью определения потерь давления в системе при максимальных значениях давления нагнетания (р = 7,4 МПа) и потока газа в контуре (q = 24 млн м3/сут).

На втором этапе по программному комплексу HYSYS выполнен расчет потребляемой мощности ГПА, необходимой для обеспечения циркуляции заданного потока газа по контуру. По результатам расчетов определено, что для всех возможных режимов работы достаточно установки газоперекачивающего агрегата мощностью 4 МВт со степенью сжатия в пределах 1,1.

Число и тип устанавливаемых АВО газа определены на основании данных, полученных в результате теплогидравлического расчета процесса компримирования газа и требований по обеспечению температурного режима перед измерительными и эталонными нитками. Особенностью температурного режима замкнутого контура является поддержание постоянной температуры на выходе

АВО при условии малой протяженности трубопроводной системы и практически полного отсутствия снижения температуры газа за счет его расширения и теплообмена с внешней средой.

Для обеспечения работы первичного и вторичных эталонов, снижения неопределенности измерения параметров ОМРИЦ, влияющих на измерения расхода газа, в составе центра используется ряд эталонов (часть из них является нестандартными изделиями), сопоставимых по уровню неопределенности с государственными эталонами РФ. Параметры эталонов ранее представлены в работе [10].

Крупные газовые компании США, Германии, Франции, Великобритании и сравнительно небольшие компании Голландии и Азии имеют в своем составе ОМРИЦ, которые обеспечивают единство измерения расхода и стимулируют прогресс развития перспективных рабочих СИ для коммерческого учета расхода газа.

Создание испытательной и эталонной базы в области измерения расхода газа ЕСГ России, создание новых высокотехнологичных центров, развитие кооперации стран и последующее проведение взаимных сличений их эталонов с эталонами европейских стран позволяет снизить негативные последствия разности требований стандартов стран – импортеров и экспортеров газа, а также потери в магистральных газопроводах.

Учитывая уникальную возможность работы по проточной и кольцевой схемам, высокие технические характеристики эталонов, возможности проведения научных исследований и накопления опыта в процессе поверки и испытаний расходомеров, можно считать, что создаваемый метрологический центр займет достойное место в ряду ведущих исследовательских центров Европы, станет базой исследований в области измерения количества и параметров качества природного газа в ЕСГ России, позволит существенно повысить уровень знаний в этих областях.

Список литературы

- Петров Н.Г., Запевалов Д.Н., Глазов Н.Н. Состояние и перспективы развития в нормативном фонде ПАО «Газпром» комплекса стандартов «Защита от коррозии»//Территория Нефтегаз. Коррозия 2010. №3. С. 8–12.

- Крюков О.В., Степанов С.Е., Бычков Е.В. Инвариантные системы технологически связанных электроприводов объектов МГ//Труды VIII Международной конференции АЭП-2014. Саранск, 2014. С. 409–414.

- Васенин А.Б., Крюков О.В., Титов В.В. Анализ технико-экономических параметров энергетических установок объектов «Газпром»//Приводная техника. 2011. №6. С. 2–11.

- Babichev S.A., Kryukov O.V., Titov V.G. Automated safety system for electric driving gas pumping units//Russian Electrical Engineering. 2010. Т. 81. №12. P. 649–655.

- Крюков О.В., Серебряков А.В. Метод и система принятия решений по прогнозированию состояния ЭГПА//Электротехнические системы и комплексы. 2015. №4 (29). С. 35–38.

- Крюков О.В., Серебряков А.В., Васенин А.Б. Диагностика электромеханической части энергетических установок//Електромеханiчнi I енергозберiгаючi системи. 2012. №3 (19). С. 549–552.

- Бабичев С.А., Крюков О.В., Титов В.Г. Автоматизированная система безопасности электропри водных ГПА //Электротехника. 2010. №12. С. 24–31.

- Васенин А.Б., Крюков О.В., Серебряков А.В. Алгоритмы управления электромеханическими системами магистрального транспорта газа//Труды VIII Международной конференции АЭП2014 в 2 т. Саранск, 2014. С. 404–409.

- Крюков О.В. Сравнительный анализ приводной техники газоперекачивающих агрегатов//Приводная техника. 2010. №5. С. 2–11.

- Kadin S.N., Kazachenko A.P., Kryukov O.V., Reunov A.V. Questions related to the development of metrological assurance in the design of Gazprom facilities//Measurement Techniques. 2011. №8. T. 54. C. 944–952.

- Хлынин А.С., Крюков О.В. Реализация факторов энергоэффективности ЭГПА в проектах//Электротехника: сетевой электронный научный журнал. 2014. Т. 1. №2. С. 32–37.

- Крюков О.В., Репин Д.Г. Системы оперативного мониторинга технического состояния энергоустановок для энергетической безопасности компрессорных станций//Газовая промышленность. 2014. №712. С. 84–87.

- Васенин А.Б., Крюков О.В., Серебряков А.В., Плехов А.С. АСУ систем электроснабжения на принципах Smart Grid для объектов магистральных газопроводов//Автоматизация в промышленности. 2012. №4. С. 36–38.

- Крюков О.В. Стратегии инвариантных электроприводов газотранспортных систем//В кн.: Интеллектуальные системы. Труды XI Международного симпозиума. М.: РУДН, 2014. С. 458–463.

- Крюков О.В., Степанов С.Е., Титов В.Г. Встроенные системы мониторинга технического состояния электроприводов для энергетической безопасности транспорта газа//Энергобезопасность и энергосбережение. 2012. №2. С. 5–10.

- Серебряков А.В., Крюков О.В., Васенин А.Б. Нечеткие модели и алгоритмы управления энергетическими установками// Мат-лы конференции «Управление в технических и сетевых системах». 2012. С. 467–469.

- Крюков О.В. Комплексная система мониторинга и управления электроприводными ГПА//Труды МНПК «Передовые информационные технологии, средства и системы автоматизации» AITA2011. С. 329–350.

- Крюков О.В. Энергоэффективные электроприводы ГПА на базе интеллектуальных систем управления и мониторинга. Дис. … д-ра техн. Наук. М.: АО «Корпорация ВНИИЭМ», 2015.

- Kryukov O.V., Serebryakov A.V. Artificial neural networks of technical state prediction of gas compressor units electric motors// Вестник ЮУрГУ. Энергетика. 2016. №1. Т. 16. С. 66–74.

- Kryukov O.V. Methodology and tools for neuro-fuzzy prediction of the status of electric drives of gas-compressor units//Russian Electrical Engineering. 2012. Т. 83. С. 516–520.

- Babichev S.A., Bychkov E.V., Kryukov O.V. Analysis of technical condition and safety of gas-pumping units // Russian Electrical Engineering. 2010. Т. 81. С. 489–494.

- Крюков О.В. Опыт создания энергоэффективных ЭГПА// Труды VIII Международной конференции АЭП-2014 в 2-х томах. Саранск, 2014. С. 157–163.