Автор: Ю.Б. Дубасов (ЗАО «Альбатрос»).

Опубликовано в журнале Химическая техника №4/2016

Актуальность применения статических методов учета количества жидкости в мерах вместимости (в емкостях хранения, резервуарах и т.п.) связана с очевидными трудностями и недостатками используемых для решения этой задачи динамических методов. В самом деле, как узнать, каковы запасы продукта в товарном парке, число емкостей которого превышает десяток штук, с помощью поточных массомеров, плотномеров или расходомеров? Существует лишь один способ: имея резервную емкость, поочередно переливать в нее содержимое каждого из хранилищ жидкости. А как быть, если нет возможности целиком слить содержимое резервуара или если ассортимент хранящихся жидкостей достаточно широк и не допускает даже минимального смешивания?

В первом случае, вопрос открыт, во втором – необходима тщательная очистка резервной емкости перед операцией перелива, что очень хлопотно, дорого и зачастую нереализуемо. Таким образом, актуальность применения статических методов количественного учета жидкостей очевидна. Даже сторонники использования динамических методов, обычно называющие статические методы резервной схемой учета, признают ее необходимость.

Понятие «резервная схема» надо понимать не как запасная, а как схема учета запасов хранения (резервов).

А что ограничивает применение статических методов? Ответ очевиден – это установленная граница предельно допустимой относительной погрешности. Для динамических методов (0,25%) она в 2,5 раза меньше, чем для статических (0,65%), т.е. операции приема и отпуска продукта действительно более точны при использовании расходомеров.

Проиллюстрируем это на примере. ГОСТ Р 8.595–2004 [1] устанавливает предельную погрешность 0,65% для статических методов измерения массы в мерах вместимости до 120 т (типичные емкости АЗС). Это означает, что для меры вместимости в 15 т погрешность определения массы не должна превышать 97,5 кг. В то время как при отпуске продукта (например, на АЗС) через расходомер учет ведется с точностью до десятков милллитров, т.е. фиксируются десятки грамм.

Вот тогда и возникает вопрос: а нужен ли такой учет, когда установленные руководящим документом абсолютные погрешности на три порядка превышают реально используемые нормы? Какой хозяин станет брать в расчет данные с такой неопределенностью, да и позволят ли ему на их основе вести свою бухгалтерию фискальные органы. А ведь граничные значения погрешностей [1] не взяты с потолка, а отражают существующие способности измерительных приборов. Так, с помощью уровнемера, обладающего погрешностью определения уровня в ± 1 мм (практически предельно достижимая точность в промышленности) и считающегося современным очень хорошим и дорогим прибором, в небольшой емкости площадью горизонтального сечения 20 м2 значение объема будет установлено с неопределенностью в ± 20 л. Таким образом, очевидно, что вести товарную учетную операцию по приему/отпуску продукта с помощью статических измерений по крайней мере нецелесообразно.

И опять тот же вопрос: а зачем нужны статические методы контроля массы? Ответ также прост – это планирование работ (производственный цикл) на товарном парке (временные графики, объемы, ассортимент приема/отпуска жидкостей – сколько, когда и какого продукта способно принять предприятие?) или, проще говоря, оперативный учет. И не только стремление собственно к оптимальному функционированию требует оценок текущего состояния товарного парка. Есть еще два возможных и очень экономически важных процесса на таком предприятии – это контроль целостности емкостей хранения и несанкционированный доступ к сливному крану. Выявление фактов утечек жидкости из мер вместимости как естественных («худые бочки»), так и преднамеренных (хищения) основано на статистической обработке результатов постоянного контроля уровней жидкости. Существующие в настоящее время алгоритмы обработки данных однозначно определяют тип, характер и количество исчезающей жидкости.

Таким образом, актуальность решения задачи количественного учета товарной нефти и нефтепродуктов (далее – продукта) связана с вопросами добросовестности обслуживающего персонала, целостности емкости хранения, корректности выполнения товарных операций по сливу/наливу нефтепродуктов и планирования работы в целом парка резервуаров.

Статическое измерение массы продукта в мерах вместимости ведется в соответствии с ГОСТ Р 8.595–2004 и основано на косвенном методе с применением гидростатического принципа. Математическая модель метода описывается соотношением [1]: m = V20P[1 + 2α(Tст – 20)]/gH, (1) где m – масса продукта; V20 – объем продукта в мере вместимости на измеряемом уровне H, определяемый по градуировочной таблице меры вместимости; Р – гидростатическое давление столба продукта; α – температурный коэффициент линейного расширения стенки меры вместимости, значение которого принимают равным 12,5⋅10–6; Тст – температура стенки меры вместимости, принимаемая равной температуре продукта в мере вместимости; g – ускорение силы тяжести.

Точность измерений массы продукта, в основном, связана с метрологическими характеристиками датчика уровня, поскольку погрешность вычислений, проводимых на современных процессорах, пренебрежимо мала.

В качестве примера выберем типовой датчик уровня, обладающий следующими метрологическими характеристиками [2]: пределы допускаемой абсолютной основной погрешности измерений уровня в зависимости от типа применяемых поплавков могут быть равны ±1 или 3 мм; пределы допускаемой абсолютной дополнительной погрешности измерений уровня в рабочем диапазоне температур равны ± 2 мм на 10°С; диапазон измерений гидростатического давления, пропорционального уровню жидкого продукта – 0…41 кПа; пределы допускаемой приведенной абсолютной погрешности измерений гидростатического давления, пропорционального уровню жидкого продукта:

- в диапазоне температур –20…+65°C составляют ± 20,4 Па, ± 33,6 Па, ± 67,2 Па при длинах датчика соответственно до 2,6 м, 4,1 м, 6,0 м;

- в диапазоне температур –40…–20°C составляют ±25,5 Па, ±42,0 Па, ±84,0 Па при длинах датчика до соответственно 2,6 м, 4,1 м, 6,0 м;

- пределы допускаемой абсолютной погрешности измерений температуры равны ± 0,5°C.

Такой датчик удовлетворяет требованиям к оборудованию, установленным рекомендациями [3].

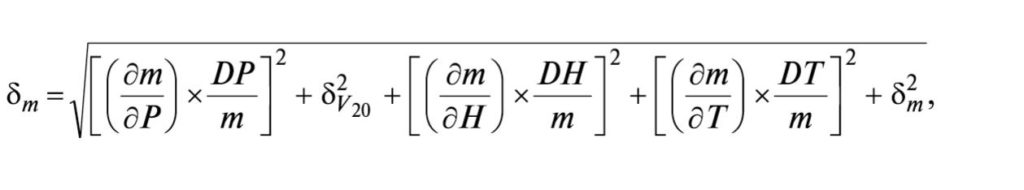

Модель погрешности косвенного метода, основанного на гидростатическом принципе представляется как

где (∂m/∂P)(ΔP/m) – относительная погрешность измерений гидростатического давления столба продукта; dV20 – относительная погрешность составления градуировочной таблицы меры вместимости; (∂m/∂H)(ΔH/m) – относительная погрешность измерений уровня продукта; (∂m/∂T)(ΔT/m) – относительная погрешность измерений температуры продукта; δм – относительная погрешность вычислителя.

где (∂m/∂P)(ΔP/m) – относительная погрешность измерений гидростатического давления столба продукта; dV20 – относительная погрешность составления градуировочной таблицы меры вместимости; (∂m/∂H)(ΔH/m) – относительная погрешность измерений уровня продукта; (∂m/∂T)(ΔT/m) – относительная погрешность измерений температуры продукта; δм – относительная погрешность вычислителя.

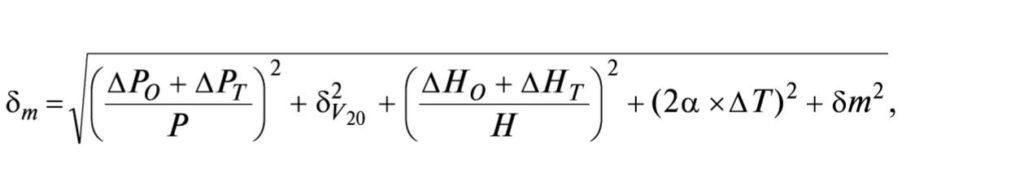

Учитывая, что погрешность измерений гидростатического давления носит приведенный характер, а погрешности измерений уровня и температуры – абсолютные, относительная погрешность определения массы для вертикальных резервуаров примет вид:

где ΔPO, ΔPT – абсолютные основная и дополнительная погрешности измерений гидростатического давления столба продукта; Р – гидростатическое давление, соответствующее измеряемому уровню наполнения меры вместимости; ΔHO, ΔHT – абсолютные основная и дополнительная погрешности измерений уровня продукта;

где ΔPO, ΔPT – абсолютные основная и дополнительная погрешности измерений гидростатического давления столба продукта; Р – гидростатическое давление, соответствующее измеряемому уровню наполнения меры вместимости; ΔHO, ΔHT – абсолютные основная и дополнительная погрешности измерений уровня продукта;

Н – текущий уровень продукта в мере вместимости;

ΔТ – абсолютная погрешность измерений температуры;

Т – температура продукта в мере вместимости.

В стандарте [1] для небольших (до 120 т) горизонтальных мер вместимости устанавливается предел допускаемой относительной погрешности измерений массы брутто продукта 0,65 %.

Расчеты показывают, что основной причиной превышения установленных в стандарте [1] норм измерений массы продукта является приведенный характер погрешности измерений давления гидростатического столба продукта. Именно этим вызвана зависимость относительной погрешности измерений массы продукта от уровня заполнения меры вместимости. И таким параметром, как минимальный уровень заполнения меры вместимости, когда проводимые измерения массы продукта еще действительны, определяется вообще целесообразность применения статических методов определения массы жидкости. Интересным и крайне важным является умение оценить количество продукта в парке полупустых резервуаров, нежели доверху залитых. Следует отметить, что значение параметра «минимальный уровень заполнения меры вместимости» – величина переменная и существенно зависит от типа учитываемого нефтепродукта, в первую очередь от его плотности при нормальных условиях.

Таблица 1

Распределение относительной погрешности (%) измерений массы продуктов по вертикали наполнения меры вместимости высотой 2,6 м в рабочем диапазоне температур

|

Уровень, м |

Дизельное топливо при температуре | Бензин при температуре | Товарная нефть при температуре | |||||||||

| –40°С | 0°С | 20°С | 65°С | –40°С | 0°С | 20°С | 65°С | –40°С | 0°С | 20°С | 65°С | |

| 0,4 | 3,332 | 1,391 | 0,669 | 2,581 | 3,354 | 1,431 | 0,756 | 2,611 | 3,326 | 1,381 | 0,646 | 2,575 |

| 0,5 | 2,667 | 1,115 | 0,539 | 2,066 | 2,684 | 1,147 | 0,608 | 2,089 | 2,662 | 1,106 | 0,520 | 2,061 |

| 0,6 | 2,223 | 0,930 | 0,452 | 1,722 | 2,237 | 0,957 | 0,510 | 1,742 | 2,219 | 0,923 | 0,437 | 1,718 |

| 0,7 | 1,906 | 0,799 | 0,391 | 1,477 | 1,918 | 0,822 | 0,440 | 1,494 | 1,902 | 0,793 | 0,378 | 1,474 |

| 0,8 | 1,668 | 0,701 | 0,346 | 1,294 | 1,679 | 0,721 | 0,388 | 1,308 | 1,665 | 0,696 | 0,335 | 1,290 |

| 0,90 | 1,484 | 0,625 | 0,311 | 1,151 | 1,493 | 0,642 | 0,348 | 1,164 | 1,481 | 0,620 | 0,301 | 1,148 |

| 1,00 | 1,336 | 0,564 | 0,283 | 1,037 | 1,345 | 0,580 | 0,316 | 1,048 | 1,334 | 0,560 | 0,274 | 1,034 |

| 1,10 | 1,215 | 0,514 | 0,261 | 0,943 | 1,223 | 0,529 | 0,290 | 0,954 | 1,213 | 0,511 | 0,253 | 0,941 |

| 1,20 | 1,115 | 0,473 | 0,242 | 0,866 | 1,122 | 0,486 | 0,269 | 0,875 | 1,113 | 0,470 | 0,235 | 0,863 |

| 1,30 | 1,030 | 0,439 | 0,227 | 0,800 | 1,036 | 0,451 | 0,251 | 0,809 | 1,028 | 0,435 | 0,220 | 0,798 |

| 1,40 | 0,957 | 0,409 | 0,214 | 0,744 | 0,963 | 0,420 | 0,236 | 0,752 | 0,955 | 0,406 | 0,208 | 0,742 |

| 1,50 | 0,894 | 0,383 | 0,203 | 0,695 | 0,900 | 0,394 | 0,224 | 0,703 | 0,892 | 0,381 | 0,197 | 0,693 |

| 1,60 | 0,839 | 0,361 | 0,193 | 0,653 | 0,844 | 0,371 | 0,212 | 0,660 | 0,837 | 0,358 | 0,188 | 0,651 |

| 1,70 | 0,790 | 0,341 | 0,185 | 0,615 | 0,795 | 0,351 | 0,203 | 0,622 | 0,789 | 0,339 | 0,180 | 0,614 |

| 1,80 | 0,747 | 0,324 | 0,178 | 0,582 | 0,752 | 0,333 | 0,194 | 0,588 | 0,746 | 0,322 | 0,174 | 0,580 |

| 1,90 | 0,708 | 0,309 | 0,171 | 0,552 | 0,713 | 0,317 | 0,187 | 0,558 | 0,707 | 0,307 | 0,168 | 0,551 |

| 2,00 | 0,674 | 0,295 | 0,166 | 0,525 | 0,678 | 0,303 | 0,180 | 0,531 | 0,672 | 0,293 | 0,162 | 0,524 |

| 2,10 | 0,642 | 0,283 | 0,161 | 0,501 | 0,646 | 0,290 | 0,174 | 0,507 | 0,641 | 0,281 | 0,157 | 0,500 |

| 2,20 | 0,614 | 0,271 | 0,156 | 0,480 | 0,618 | 0,278 | 0,169 | 0,485 | 0,613 | 0,270 | 0,153 | 0,478 |

Таблица 2

Распределение относительной погрешности (%) измерений массы продуктов по вертикали наполнения меры вместимости высотой 4,1 м в рабочем диапазоне температур

|

Уровень, м |

Дизельное топливо при температуре | Бензин при температуре | Товарная нефть при температуре | |||||||||

| –40°С | 0°С | 20°С | 65°С | –40°С | 0°С | 20°С | 65°С | –40°С | 0°С | 20°С | 65°С | |

| 0,7 | 1,983 | 0,918 | 0,602 | 1,552 | 2,015 | 0,969 | 0,684 | 1,593 | 1,973 | 0,903 | 0,577 | 1,541 |

| 0,8 | 1,736 | 0,804 | 0,529 | 1,359 | 1,763 | 0,849 | 0,600 | 1,394 | 1,727 | 0,791 | 0,507 | 1,350 |

| 0,9 | 1,543 | 0,716 | 0,472 | 1,209 | 1,568 | 0,756 | 0,536 | 1,240 | 1,536 | 0,705 | 0,453 | 1,200 |

| 1,00 | 1,390 | 0,646 | 0,427 | 1,089 | 1,412 | 0,682 | 0,484 | 1,117 | 1,383 | 0,636 | 0,410 | 1,081 |

| 1,10 | 1,264 | 0,589 | 0,390 | 0,991 | 1,284 | 0,621 | 0,442 | 1,016 | 1,258 | 0,580 | 0,375 | 0,984 |

| 1,20 | 1,159 | 0,541 | 0,360 | 0,909 | 1,178 | 0,571 | 0,407 | 0,933 | 1,154 | 0,533 | 0,346 | 0,903 |

| 1,30 | 1,071 | 0,501 | 0,335 | 0,840 | 1,088 | 0,529 | 0,378 | 0,862 | 1,066 | 0,493 | 0,322 | 0,834 |

| 1,40 | 0,995 | 0,467 | 0,313 | 0,781 | 1,011 | 0,492 | 0,353 | 0,801 | 0,990 | 0,460 | 0,301 | 0,776 |

| 1,50 | 0,929 | 0,437 | 0,294 | 0,730 | 0,944 | 0,461 | 0,331 | 0,749 | 0,925 | 0,430 | 0,283 | 0,725 |

| 1,60 | 0,872 | 0,411 | 0,278 | 0,685 | 0,886 | 0,433 | 0,312 | 0,703 | 0,868 | 0,405 | 0,268 | 0,680 |

| 1,70 | 0,821 | 0,389 | 0,264 | 0,646 | 0,835 | 0,409 | 0,296 | 0,662 | 0,818 | 0,383 | 0,254 | 0,641 |

| 1,80 | 0,777 | 0,369 | 0,251 | 0,611 | 0,789 | 0,388 | 0,282 | 0,626 | 0,773 | 0,363 | 0,243 | 0,606 |

| 1,90 | 0,736 | 0,351 | 0,240 | 0,579 | 0,748 | 0,369 | 0,269 | 0,594 | 0,733 | 0,345 | 0,232 | 0,575 |

| 2,00 | 0,700 | 0,335 | 0,230 | 0,551 | 0,711 | 0,352 | 0,257 | 0,565 | 0,697 | 0,330 | 0,223 | 0,548 |

| 2,10 | 0,668 | 0,320 | 0,222 | 0,526 | 0,678 | 0,336 | 0,247 | 0,539 | 0,664 | 0,315 | 0,214 | 0,522 |

| 2,20 | 0,638 | 0,307 | 0,214 | 0,503 | 0,648 | 0,323 | 0,237 | 0,516 | 0,635 | 0,302 | 0,207 | 0,500 |

| 2,30 | 0,611 | 0,295 | 0,206 | 0,482 | 0,620 | 0,310 | 0,229 | 0,494 | 0,608 | 0,291 | 0,200 | 0,479 |

| 4,10 | 0,353 | 0,185 | 0,142 | 0,283 | 0,358 | 0,193 | 0,153 | 0,289 | 0,351 | 0,183 | 0,139 | 0,281 |

Таблица 3

Распределение относительной погрешности (%) измерений массы продуктов по вертикали наполнения меры вместимости высотой 6,0 м в рабочем диапазоне температур

|

Уровень, м |

Дизельное топливо при температуре | Бензин при температуре | Товарная нефть при температуре | |||||||||

| –40°С | 0°С | 20°С | 65°С | –40°С | 0°С | 20°С | 65°С | –40°С | 0°С | 20°С | 65°С | |

| 1,00 | 1,620 | 0,944 | 0,819 | 1,309 | 1,693 | 1,040 | 0,937 | 1,402 | 1,597 | 0,914 | 0,783 | 1,283 |

| 1,10 | 1,474 | 0,859 | 0,746 | 1,190 | 1,540 | 0,946 | 0,853 | 1,275 | 1,452 | 0,832 | 0,713 | 1,167 |

| 1,20 | 1,351 | 0,788 | 0,685 | 1,092 | 1,412 | 0,868 | 0,783 | 1,169 | 1,332 | 0,764 | 0,655 | 1,070 |

| 1,30 | 1,248 | 0,729 | 0,633 | 1,009 | 1,304 | 0,802 | 0,723 | 1,080 | 1,230 | 0,706 | 0,606 | 0,989 |

| 1,40 | 1,159 | 0,678 | 0,589 | 0,937 | 1,211 | 0,746 | 0,673 | 1,004 | 1,143 | 0,657 | 0,564 | 0,919 |

| 1,50 | 1,083 | 0,633 | 0,551 | 0,876 | 1,131 | 0,697 | 0,629 | 0,937 | 1,067 | 0,614 | 0,527 | 0,858 |

| 1,60 | 1,016 | 0,595 | 0,518 | 0,822 | 1,061 | 0,654 | 0,591 | 0,879 | 1,001 | 0,577 | 0,495 | 0,805 |

| 1,70 | 0,957 | 0,561 | 0,489 | 0,774 | 0,999 | 0,617 | 0,557 | 0,828 | 0,943 | 0,544 | 0,468 | 0,759 |

| 1,80 | 0,904 | 0,531 | 0,463 | 0,732 | 0,944 | 0,584 | 0,527 | 0,783 | 0,891 | 0,515 | 0,443 | 0,717 |

| 1,90 | 0,857 | 0,504 | 0,440 | 0,694 | 0,895 | 0,554 | 0,500 | 0,743 | 0,845 | 0,489 | 0,421 | 0,680 |

| 2,00 | 0,815 | 0,480 | 0,419 | 0,660 | 0,851 | 0,527 | 0,476 | 0,706 | 0,803 | 0,465 | 0,401 | 0,647 |

| 2,10 | 0,777 | 0,458 | 0,400 | 0,629 | 0,811 | 0,503 | 0,455 | 0,673 | 0,765 | 0,444 | 0,383 | 0,617 |

| 2,20 | 0,742 | 0,438 | 0,383 | 0,601 | 0,775 | 0,481 | 0,435 | 0,643 | 0,731 | 0,425 | 0,367 | 0,590 |

| 2,30 | 0,710 | 0,420 | 0,367 | 0,576 | 0,742 | 0,461 | 0,417 | 0,616 | 0,700 | 0,408 | 0,352 | 0,565 |

| 2,40 | 0,681 | 0,404 | 0,353 | 0,553 | 0,711 | 0,443 | 0,401 | 0,591 | 0,672 | 0,392 | 0,339 | 0,542 |

| 2,50 | 0,655 | 0,388 | 0,340 | 0,531 | 0,683 | 0,426 | 0,386 | 0,568 | 0,645 | 0,377 | 0,326 | 0,521 |

| 2,60 | 0,630 | 0,374 | 0,328 | 0,512 | 0,658 | 0,410 | 0,372 | 0,547 | 0,621 | 0,364 | 0,315 | 0,502 |

| 2,70 | 0,607 | 0,362 | 0,317 | 0,493 | 0,634 | 0,396 | 0,359 | 0,527 | 0,599 | 0,351 | 0,304 | 0,484 |

| 2,80 | 0,586 | 0,350 | 0,307 | 0,477 | 0,612 | 0,383 | 0,347 | 0,509 | 0,578 | 0,340 | 0,295 | 0,468 |

| 6,00 | 0,287 | 0,186 | 0,168 | 0,239 | 0,299 | 0,199 | 0,185 | 0,254 | 0,284 | 0,182 | 0,164 | 0,235 |

Оценить зависимость суммарной погрешности измерений массы продуктов от степени наполнения меры вместимости позволяют расчетные данные, приведенные в табл. 1–3. Малоинтересными являются погрешности измерения температуры и составления градуировочных таблиц, поскольку:

- влияние температурной составляющей на суммарную погрешность связано с ее максимальным значением ~0,02%. Вклад этой составляющей невелик и сказывается при уровнях заполнения меры вместимости более 4 м, когда значение погрешности измерений температуры становится хоть как-то сравнимой с остальными типами погрешностей;

- относительная погрешность составления градуировочной таблицы при измеряемых уровнях наполнения меры вместимости постоянна и так же, как и температурная погрешность, проявляется при уровнях общей погрешности, заметно меньших граничного значения 0,65%.

В таблицах присутствует зависимость основной (столбцы для температуры продукта 20°С) и общей (столбцы для граничных значений температурного диапазона –40…+65°С) относительных погрешностей определения массы. Серым фоном выделены значения погрешности, позволяющие с измеренными данными проводить учетные операции, т.е. не превышающими установленную границу в 0,65%.

Расчетные данные таблиц 1–3 наглядно иллюстрируют следующее:

- характер влияния степени наполнения меры вместимости на значение относительной погрешности определения массы; при этом видно, что при работе на практически заполненных резервуарах можно достичь значений погрешностей, в 4,5 раза меньших установленных в стандарте [1];

- влияние дополнительных погрешностей (столбцы с температурой продукта Т, отличной от 20°С) приводит к существенному сужению рабочего диапазона допустимого наполнения меры вместимости. Так, на резервуарах высотой в 2,6 м проводить учетные операции можно лишь при наполнении резервуара более, чем на 80 %, а для мер вместимости высотой в 4,1 м – не более, чем на 54 %.

Приведенные значения минимальных уровней заполнения мер вместимости ставят вопрос вообще о востребованности систем учета количества нефтепродуктов на базе таких датчиков.

В связи с этим встает вопрос о компенсации дополнительных температурных погрешностей с тем, чтобы можно было выйти на уровень погрешности, близкой к основной (столбцы табл. 1–3 с температурой, равной 20°С). В случае исключения дополнительных температурных дрейфов будут обеспечены приемлемые значения параметра «Минимальный уровень заполнения» для мер вместимости высотой: 2,6 м – 16% (42 см), 4,1 м – 15% (65 см), 6 м – 20% (125 см).

Как, где и какими средствами реализовать компенсацию температурных дрейфов каналов измерений рассматриваемого датчика?

Во-первых, наличие в составе датчика собственного канала измерения температуры позволяет реализовать эту задачу без привлечения дополнительных аппаратных средств.

Во-вторых, в основу алгоритма термокомпенсации должна быть заложена экспериментально определенная зависимость измеряемых параметров от температуры во всем рабочем диапазоне. При этом в качестве эталонного (реперного) элемента должен быть выбран компонент, температурная стабильность которого более чем на порядок лучше компенсируемого параметра. Например, для магнитострикционных датчиков уровня эталонной величиной может являться физическая длина стального звуковода, относительное линейное расширение которого от температуры на порядок меньше относительного термодрейфа скорости звука в металле.

Реализуемые алгоритмы термокомпенсации можно ввести либо непосредственно в программное обеспечение датчика, либо разместить на среднем (контроллер) или верхнем (автоматизированное рабочее место оператора) уровне измерительной системы.

Таким образом, при введении компенсации температурного дрейфа всех источников ошибок оказывается реально достижимым получение общих погрешностей определения массы на уровне основных погрешностей при температуре 20°С (столбцы табл. 1–3 с температурой, равной 20°С).

Когда границы предельных значений погрешностей определены, интересным становится вопрос: какой максимальной точности можно достичь, используя гидростатический метод определения массы?

Анализ будем вести на примере выбранного датчика, но уже с реализованной в нем термокомпесацией.

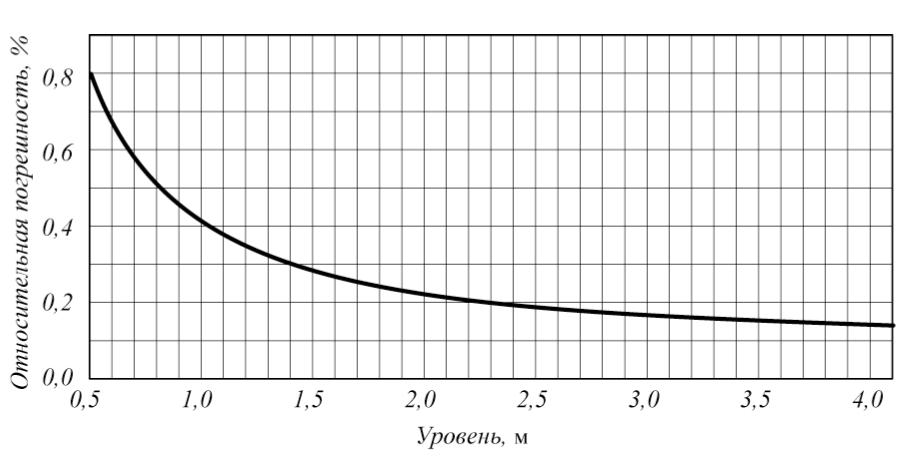

до 4,1 м (товарная нефть)

Наглядность решения этого вопроса видна из графика поведения основной относительной погрешности измерения массы относительно степени наполнения резервуара (см. рисунок), а именно: чем полнее мера вместимости, тем выше точность определения массы продукта. При этом следует заметить, что минимальное значение погрешности (см. рисунок) составляет 0,139%, оно достигается на заполненном резервуаре и более чем в 4 раза меньше границы в 0,65%, установленной в стандарте [1].

Исходя из данных табл. 1, 2, можно для стандартных горизонтальных стальных резервуаров (РГС) различной вместимости оценить количественные минимальных ошибки определения массы (табл. 4).

Таблица 4

Минимальные погрешности измерения массы в различных мерах вместимости, кг

| Мера вместимости | Продукт | |||||

| Тип | Длина, м | Диаметр, м | Объем, м3 | Дизельное топливо | Бензин | Товарная нефть |

| РГС | 12,64 | 3,24 | 100 | 137 | 129,5 | 139 |

| РГС | 9,64 | 3,24 | 75 | 102 | 97 | 104 |

| РГС | 9,64 | 2,788 | 50 | 59,5 | 55,1 | 61,4 |

| РГС | 6,6 | 2,28 | 25 | 32 | 30,3 | 33 |

| РГС | 5,64 | 2,28 | 20 | 25,8 | 25 | 26,5 |

| РГС | 3,4 | 2,06 | 10 | 13,6 | 12,8 | 13,9 |

Данные табл. 4 могут быть полезными при проектировании систем автоматизации для АЗС и нефтебаз, при выборе способа определения массы продуктов хранения и служить ориентиром при расчете состояния резервной схемы учета количества жидкостей в мерах вместимости.

Приведенные значения относительной погрешности измерений массы продукта позволяют сделать следующие выводы:

- основной вклад в относительную погрешность измерений массы продукта вносит погрешность измерений давления P гидростатического столба продукта;

- приведенный характер погрешности измерения давления гидростатического столба обусловливает появление граничных значений уровня наполнения контролируемой емкости, за пределами которых определение массы продукта не удовлетворяет требованиям стандарта [1];

- погрешности измерений температуры и погрешности составления градуировочных таблиц начинают оказывать существенное влияние на точность измерений массы продукта от уровня наполнения меры вместимости 3 м и выше;

- введение в алгоритмы учета специальных методов компенсации дополнительных (в основном температурных) погрешностей измерений позволяет в два и более раз уменьшить предельное значение минимального заполнения меры вместимости, обеспечивать точность измерения массы, в 4 раза превышающую минимально допустимую, при работе на предельных уровнях налива;

- приведенные количественные оценки погрешностей определения массы продукта позволяют в рамках компьютерной системы оценивать текущий жидкостной баланс предприятия, анализировать динамику и статику процессов движения и хранения продуктов, выявлять факты несанкционированных действий в процессе эксплуатации.

В настоящее время ряд компаний предлагают свои услуги по решению задачи количественного массового учета товарной нефти и нефтепродуктов. Недавно к их числу присоединилось и ЗАО «Альбатрос», выпустив на рынок измерительный комплекс ДУУ6-БСД. Он предназначен для измерений в мерах вместимости высотой до 6 м уровня однофазных жидких продуктов, давления в газовых подушках мер вместимости, гидростатического давления и температуры. Комплекс является средством измерения системы количественного учета Альбатрос ТанкСупервайзер, которая с помощью программного обеспечения промышленного компьютера и результатов измерений вычисляет количество нефтепродуктов в парке до 108 резервуаров [4].

Алгоритм вычисления массы продукта включает процедуры коррекции дополнительных погрешностей измерений, что обеспечило аттестацию системы на соответствие стандарту [1] и сертификацию как средства измерения.

Список литературы

- ГОСТ Р 8.595–2004. Государственная система обеспечения единства измерений. Масса нефти и нефтепродуктов. Общие требования к методикам выполнения измерений.

- ТУ 4214-026-29421521–06. Комплекс измерительный ДУУ6+БСД. Технические условия.

- Государственная система обеспечения единства измерений. Приемо-сдаточные пункты нефти. Метрологическое и техническое обеспечение. Рекомендация ФГУП ВНИИР Госстандарта России. Казань: 2003 г.

- ТУ 4252-003-29421521–05. Система измерительная Альбатрос ТанкСупервайзер. Технические условия.