Авторы: Р.М. Имансакипов, А.П. Завьялов (РГУ нефти и газа имени И.М. Губкина).

Опубликовано в журнале Химическая техника №6/2016

Обеспечение надежности и безопасности эксплуатации оборудования и трубопроводов предприятий нефтеперерабатывающей и нефтехимической промышленности является важнейшей задачей в связи с возможностью тяжелых последствий аварийных отказов на таких производствах.

Основным инструментом обеспечения надежности эксплуатация оборудования таких объектов является система технического обслуживания и ремонта оборудования (ТОРО). Традиционным подходом к организации ТОРО в нашей стране является система планово-предупредительного ремонта (ППР), основанная на выполнении регламентных работ и текущих ремонтов оборудования через определенные промежутки времени (календарного времени или по фактической наработке).

Однако система ППР, хотя и обеспечивает относительно высокий уровень надежности и безопасности эксплуатации оборудования и трубопроводов опасных объектов, тем не менее, является достаточно ресурсоемкой. Это обусловливает усилия, которые на различных предприятиях отрасли направляются на внедрение более совершенных систем управления ТОРО, позволяющих сохранить высокий уровень надежности, но при этом оптимизировать затраты на его достижение.

Анализ показывает, что перспективные системы управления ТОРО (например, RCM, внедряемая на предприятиях ПАО «Газпром нефть»), как правило, являются вариациями систем эксплуатации опасных объектов «по техническому состоянию» или «по показателям надежности» (или риска).

Общим в этом случае является повышение роли технической диагностики оборудования. Система технической диагностики в новых условиях должна решать не только традиционную задачу – предотвращение аварийных отказов, но и обеспечить необходимую информационную основу для принятия управленческих решений в части планирования ТОРО.

При этом необходимо учитывать, что затраты на техническую диагностику и экспертизу промышленной безопасности оборудования уже сейчас составляют значительную долю в структуре ТОРО (как правило, 10–15%), и дальнейшее наращивание этих затрат сопряжено со снижением физических объемов ремонта оборудования.

Это заставляет обратить внимание на низкобюджетные методы технической диагностики, позволяющие проводить оценку технического состояния оборудования с точностью, достаточной для принятия управленческих решений в части планирования ремонтов.

Примером такого метода является метод возбужденных резонансных колебаний, применимый для экспрессоценки технического состояния [1] запорно-регулирующей арматуры (ЗРА), составляющей значительную часть номенклатуры оборудования любого НПЗ.

Суть метода заключается в возбуждении в объектах диагностирования вынужденных резонансных колебаний (в результате ударного импульсного воздействия).

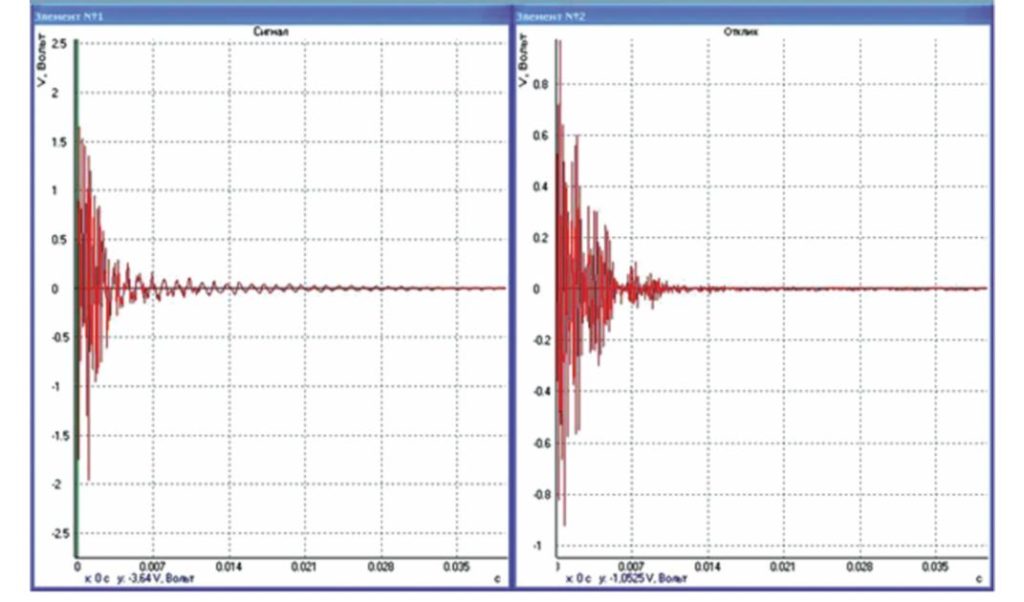

Датчики вибрации регистрируют процесс затухания вынужденных колебаний во времени (рис. 1).

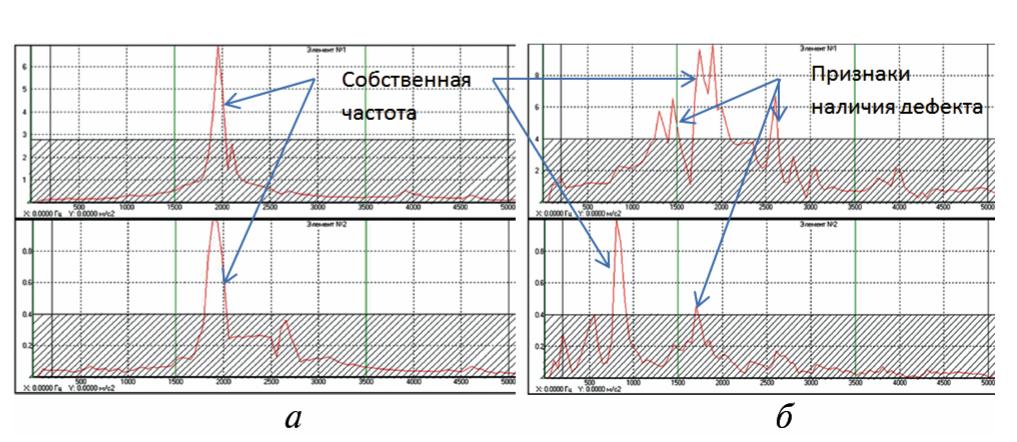

Полученные сигналы зависят от особенностей конструкции, свойств материалов, из которых она изготовлена, и представляются в виде амплитудно-частотных характеристик [2]. На рис. 2 представлены примеры амплитудно-частотных характеристик для разных технических состояний исследуемого объекта. Для бездефектных конструкций в спектре преобладает собственная частота колебаний конструкции (рис. 2, а). Наличие трещин, дефектов и несплошностей увеличивает количество гармоник в спектре вибрации, изменяет собственную частоту колебаний объекта, сокращает время колебаний за счет поглощения энергии в зонах дефектов (рис. 2, б).

На базе данного метода разработан Программноаппаратный комплекс (ПАК) «Камертон-А».

Алгоритм проведения измерений состоит из нескольких этапов [3]:

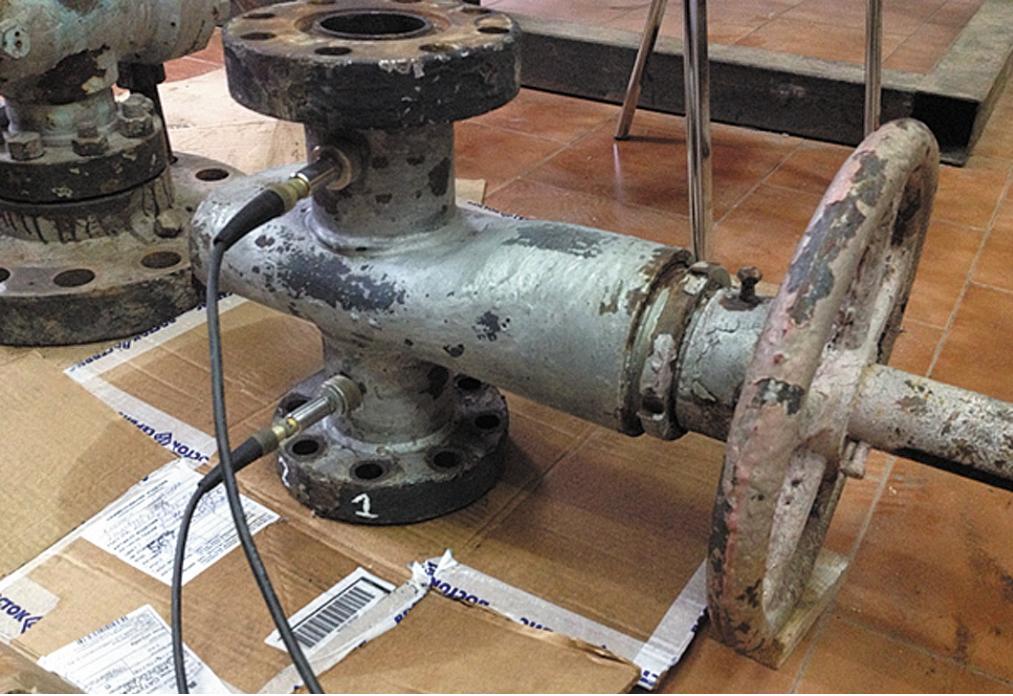

- в зависимости от особенностей конструкционного исполнения объекта обследования формируется схема расстановки датчиков. Датчики устанавливают на предварительно подготовленную поверхность ЗРА;

- путем нанесения ударов возбуждаются резонансные колебания в направлении оси расположения датчика (рис. 3).

- обработка сигналов производится на основе инструментария теории традиционного модального анализа, методов математической статистики и распознавания образов. При анализе каждого сигнала определяются: – скорость затухания резонансных колебаний; – ударная (несущая) частота; – наличие отклонений ударной частоты от частоты «нормального» сигнала для данного материала; – производится распознавание образа гармоники несущей частоты; – анализ формы всех спектральных составляющих; – сравнение спектральных параметров сигнала возбуждения и сигналов-откликов.

- по итогам анализа спектров возбужденных резонансных колебаний формируются выводы о техническом состоянии объекта диагностирования.

Лабораторные испытания ПАК «Камертон-А» позволили сформировать рекомендации по применению данного метода диагностики для оценки технического состояния ЗРА.

В ходе испытаний было исследовано влияние качества зачистки поверхности диагностирования объекта, способов крепления датчика и способов возбуждения резонансных колебаний на качество контроля технического состояния оборудования.

Серии экспериментов, проведенных на выведенных из эксплуатации задвижках с искусственно созданными дефектами, позволили разработать рекомендации по идентификации повреждений по конфигурации спектра. По результатам лабораторных испытаний ПАК «Камертон-А» сформировано техническое задание для доработки программного обеспечения с целью контроля технического состояния оборудования НПЗ.

Апробация ПАК «Камертон-А» в полевых условиях проводилась на оборудовании московского УПХГ. Цель апробации заключалась в подтверждении эффективности рекомендаций, сформированных по итогам лабораторных исследований. Объекты исследования выбирались исходя из длительности сроков эксплуатации и уровня нагрузки. Апробация проводилась в несколько этапов.

Проверка работоспособности датчиков показала, что конфигурации спектров, полученных с разных датчиков, практически не отличаются. Незначительное отличие сигналов снижает вероятность случайных ошибок от датчика к датчику.

Апробация методики комплексной диагностики совмещенных ЗРА позволила получить информативные результаты диагностики для оценки технического состояния каждого элемента, надежности связи между элементами по качеству затяжки шпилек. Полученная статистика используется для доработки моделей оценки состояния объектов диагностирования.

Апробация методов детальной диагностики каждого элемента совмещенных ЗРА позволила получить результаты, достаточные для оценки состояния металла ЗРА и узлов конструкции.

Исследование влияния качества зачистки элементов на результат диагностики позволило сформировать рекомендации по подготовке объекта к проведению диагностики.

Сравнительные испытания позволили оценить, как изменяется спектр в зависимости от режима эксплуатации запорного элемента (открыто, частично закрыто, закрыто полностью).

Проведенные испытания доказали эффективность метода возбужденных резонансных колебаний для диагностического обследования как группы ЗРА, совмещенных между собой, так и каждой из ЗРА, в частности.

Использование данного метода диагностики позволяет проводить предварительную оценку технического состояния указанных конструкций.

Список литературы

- Методика оперативной диагностики станков-качалок, арматуры, конструкций, соединений и сварных швов в системах ремонта и технического обслуживания по техническому состоянию. М: Оргэнергогаз, 2011.

- Болотин В.В., Блехман И.И., Диментберг Ф.М. и др. Вибрация в технике. Т. 1–Т. 6. М: Машиностроение, 1978.

- Методика технического обслуживания фонтанной арматуры с применением диагностического оборудования на основе метода анализа возбужденных резонансных колебаний. Согласовано с Ростехнадзором России, Пермь: НПП «РОС», 2014.