Автор: С.В. Милованов, И.В. Петроченко (ООО «ПАНАТЕСТ»).

Опубликовано в журнале Химическая техника №10/2016

Для своевременного прогнозирования выхода из строя элементов электроэнергетического оборудования и контроля его состояния наиболее производительным и эффективным методом является дистанционный оптический контроль в УФ и ИК спектрах. 85% критических отказов оборудования высокого и среднего напряжения связаны с действием частичных разрядов, наблюдение и измерение интенсивности которых возможно именно в УФ диапазоне. Следует отметить, что все нормативные акты, ранее ссылавшиеся на методику [1], базировались на визуально интуитивной оценке процесса, не оценивая его количественно и качественно. Приборы отечественного производства «Филин», с помощью которых предполагалось проводить эту диагностику (в конце 1990-х годов), по принципу своего действия не предоставляют возможности выполнять такую оценку, так как не были укомплектованы ни фотометрическим счетчиком, отображающим количественную оценку УФ сигнала, ни портами коммуникации, обеспечивающими какую-либо документацию и сохранение информации о объекте и результатах инспекций. Кроме того, эти приборы были неработоспособны при солнечном свете. По этой причине развитие метода не нашло подтверждения в последующей редакции нормативных актов [2].

Для адекватной работы метода нужна высокочувствительная измерительная техника, работающая в дневных условиях, имеющая современную коммуникацию, дающую количественную оценку процессов (т.е. должна быть сертифицированной измерительной системой), и обеспечивающая комфортную работу оператору на протяжении полного рабочего дня. Сейчас есть ряд разработок, полностью отвечающих этим требованиям, в частности приборы Uvirco (ЮАР), камеры CoroCAM, преобразующие УФ сигналы в видимое изображение.

Необходимость применения этого метода обусловлена тем, что электрофизические процессы, сопровождающие наличие коронных разрядов в оборудовании, приводят к негативным последствиям:

- потере напряжения;

- повреждению изоляции и возникновению аварийных ситуаций;

- помехам радиои телефонной связи.

Наличие электрических разрядов указывает на следующее:

- повреждение узлов электрического оборудования;

- загрязнение поверхности;

- неправильную конструкцию узлов.

Электрический разряд представляет собой физическое явление (образование электронов), при котором электроны передаются от одного объекта к другому, когда проводящий канал образуется между двумя объектами, имеющими достаточную разность потенциалов. Разряды могут образоваться:

- в пустотах твердых изоляционных материалов (внутренние разряды);

- вдоль границ между различными многослойными твердыми изоляционными материалами (внутренние разряды);

- в газовых пузырьках жидкой изоляции (внутренние разряды);

- вокруг электродов в газовой среде (внешние разряды).

Существует три вида частичных разрядов: внутренние; разряды в газовой среде (коронные, дуговые) и поверхностные.

Внутренний разряд возникает внутри твердых и жидких изоляционных материалов. Пустоты в этих материалах при превышении напряжения пробоя приводят к возникновению разряда, соединяющего их поверхности.

Разряд в пустотах приводит к локальному обгоранию изоляции. Размер пустот увеличивается, и создается древовидный пробой, который в конечном итоге приводит к разрушению изоляции.

Особое место занимают разряды в газовых средах – коронные и дуговые, которые присутствуют на всех элементах электроизоляции ВЛ, энергетическом оборудовании распределительных устройств и подстанций.

Коронные и дуговые разряды возникают вокруг электродов с острыми концами, находящимися под высоким напряжением. Коронные разряды можно рассматривать как совокупность процессов частичных разрядов в воздухе, возникающих в местах образования электрических полей высокой напряженности и лавинной ионизации воздуха, который в результате преобразуется в плазму.

При деионизации плазмы избыточная излучаемая энергия фотонов наблюдается в виде коронного разряда.

Коронные разряды на изоляторах являются показателем ионизации в данной точке в связи с наличием загрязнений или повреждения, которые могут привести к поверхностному пробою. Обычно данное явление наблюдается в виде голубоватого свечения при высокой интенсивности, в состоянии, близком к пробою, видимое невооруженным глазом (при низкой интенсивности, различимое приборами УФ диагностики). Коронные разряды сопровождаются характерным акустическим сигналом «характерным треском».

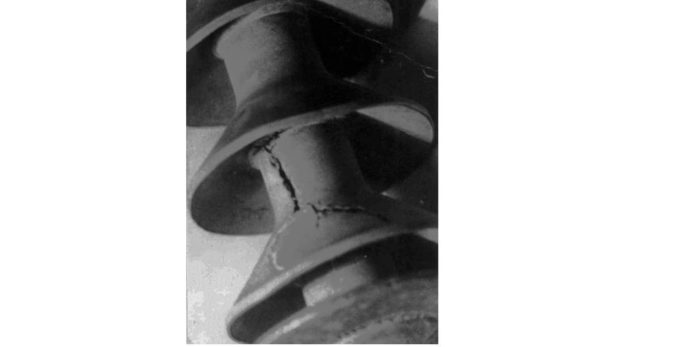

Кроме того, разряды ионизируют воздух, вследствие чего образуется озон с выделением тепла. Суммарное воздействие ионной бомбардировки и химических веществ, образующихся во время коронного разряда, приводит к разрушению элементов электроизоляции ВЛ (высоковольтных линий). Выделение тепла на этих элементах столь незначительно, что практически не выявляется с помощью теплового метода контроля (ИКтермография). Протекающие разрядные процессы сопровождаются рядом химических реакций, катализатором которых является ионизация газов воздушной среды. В условиях высокой влажности окружающего воздуха окислы азота, образующиеся при ионизации, соединяются с водой и образуют азотную кислоту – очень коррозионно-активное вещество, которое растворяет гальваническое покрытие на металлических деталях. Отложения азотной кислоты выглядят как полосы белой пыли на высоковольтном оборудовании (рис. 1).

Повреждению подвержены металлические детали, провода и юбки изоляторов. Детали из фарфора и стекла стойки против воздействия кислоты.

В результате процесса разрушения полимерных изоляторов образуется щавелевая кислота H2C2O4 (в виде бесцветных кристаллов, растворимых в воде). Щавелевая кислота воздействует на металлические детали, вызывая их постепенное разрушение. По степени своего воздействия кислота является достаточно сильной.

В условиях высокой влажности окружающего воздуха ионизированные молекулы H2О могут соединяться с диоксидом углерода и образовывать угольную кислоту. Опыт эксплуатации композитных изоляторов показал, что если химические агенты проникают в тело изолятора вплоть до стеклопластикового стержня, то на нем начинается процесс коррозии, а также развитие тока утечки на поверхности раздела стержня и оболочки.

Коронные и дуговые разряды проявляются следующим образом:

- в диапазоне акустических волн;

- в виде ультразвука в частотном диапазоне 37…43 кГц;

- в видимом спектре частот;

- в УФ спектре частот, в частотном диапазоне 240… 400 нм (флуоресценция N2 и O2), оптическое спектральное излучение образуется, когда ионизированный воздух деионизируется, передает свою избыточную энергию в виде фотонов и возвращается к своему стабильному уровню энергии. Такое излучение может быть зафиксировано специализированными оптическими детекторами:

- в спектре гамма-излучения;

- в виде выделяемого тепла, которое можно обнаружить тепловым методом при достаточной интенсивности процесса.

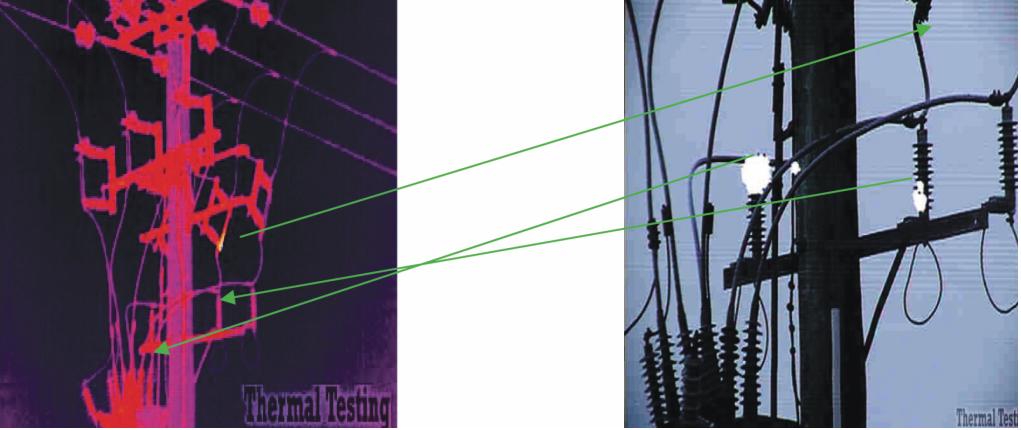

При этом надо учитывать, что горячие точки не всегда расположены в местах образования разрядов (рис. 2.).

Поверхностные разряды возникают вдоль границы между двумя диэлектрическими материалами. Образование поверхностного разряда обычно предваряет значительный поверхностный ток утечки при наличии влаги, загрязненности и дефектов поверхности.

Перечисленный ряд физико-химических процессов создает условия для постепенного разрушения элементов оборудования и электроизоляции и требует мероприятий для контроля его состояния. Идентификацию дефектов, выявленных при УФ диагностике (по большому числу единиц обследуемого оборудования), рекомендуется производить в рамках специального контроля, предусматривающего использование тепловизионных средств и средств визуального контроля с кратностью увеличения не менее ×12.

Совпадение выявленных при УФ и ИК диагностике дефектов свидетельствует о более поздних (предаварийных) стадиях их развития, так как электроразрядные процессы, инициируемые в дефектах на начальной и средней стадиях их развития, имеют недостаточный для эффективного применения инфракрасных средств диагностики уровень тепловыделения. УФ диагностика позволяет производить диагностирование именно на ранних стадиях образования дефекта.

Получение УФ изображений заключается в данном случае в создании записи визуальной информации о УФ событиях с визуальной привязкой к элементам конструкции и ее координатам, а также оцифровке интенсивности УФ событий, выраженных в количестве фотонов или импульсов, зафиксированных камерой в единицу времени.

Число разрядов пропорционально степени критичности дефекта, сопутствующего излучению.

С помощью специализированных камер СоroCAM, чувствительных к УФ излучению, кроме указанных измерений, возможна запись речевых комментариев на микрофон в процессе детализированного осмотра объекта с большим оптическим увеличением.

Получение изображений предусматривает правильную настройку устройства регистрации изображений, УФ фокусировку, правильную работу с ним и последующую обработку данных записанных в определенном формате, и оценку состояния оборудования. Перед дефектоскопистами стоят следующие задачи:

- поиск электрических разрядов и выявление их источника;

- определение степени критичности электрического разряда и причины его образования;

- принятие решения о проведении ремонтно-эксплуатационных мероприятий (замена, промывка).

Основной перечень объектов контроля должен содержать:

- изоляторы (полимерные, фарфоровые/стеклянные провода);

- линейную арматуру;

- арматуру подстанции;

- ошиновку и шинодержатели;

- электрические конденсаторы.

- арматуру распределительной подстанции (связки проводов, трещины на штыревых линейных изоляторах, незаземленные и ненадежные соединения);

- двигатели и генераторы (обмотка, изоляция).

Большую часть арматуры следует контролировать в условиях сухой погоды. Отдельные виды контроля следует выполнять в условиях тумана или непосредственно после выпадения росы или дождя, так как в этих условияx электроразрядные процессы наиболее интенсивны [8] (для определения увлажнения поверхности полимерных изоляторов, наличия открытых участков стержня у полимерных изоляторов, трещин в юбках фарфоровых изоляторов, коронных разрядов на влажных проводах; загрязнений гирлянд изоляторов).

Процесс интерпретации полученных снимков разрядной активности значительно более сложный, чем просто подсчет интенсивности УФ событий, и требует тщательного анализа ситуации, конкретного класса оборудования и его элементов. Например, разрядная активность даже в несколько тысяч фотонов в минуту на концевых заделках кабеля не приведет к серьезным последствиям в виде аварий или отказов, а будет вызывать только радиопомехи, а такая же активность на полимерных изоляторах может свидетельствовать о серьезных процессах, приводящих к разрушению элементов электроизоляции и возможности выхода из строя оборудования, на стеклянных и фарфоровых изоляторах – о наличии загрязнений и необходимости их промывки или замены. Срок службы полимерных стержневых изоляторов резко сокращается при образовании на поверхности изолятора проводящей науглероженной дорожки – трека или эрозионных трещин. После образования трека или трещины отказ изолятора неизбежен, при этом отрезок времени от момента их образования до пробоя изолятора невелик. В табл. 1 приведена оценка технического состояния изоляции трансформаторов по уровню ЧР.

Имеется большой положительный опыт использования УФ диагностики подвесной электроизоляции на РЖД, с обширной статистикой за период 2005…2010 гг.

Сейчас большинство электрифицированных переменным током железных дорог обслуживаются измерительными системами УФ диагностики. На рис. 4 приведен пример обнаружения дефекта (Станция Вековка, опора 13ПГ, пункт группировки секция 24П, гирлянда из четырех изоляторов ПФ70, фарфор, контактная сеть 27,5 кВ).

![Рис. 4. Сильная корона в районе шапки третьего (от напряжения) изолятора (512 имп./с). При измерении в лаборатории были получены сопротивления 0,9 и 3,5 Мом соответственно на первом и третьем изоляторе, что свидетельствует о дефектности гирлянды [5]](https://chemtech.ru/wp-content/uploads/2018/03/Милованов_рис4-1024x493.jpg)

третьего (от напряжения) изолятора (512 имп./с). При измерении в лаборатории были получены сопротивления 0,9 и 3,5 Мом соответственно

на первом и третьем изоляторе, что свидетельствует о дефектности гирлянды [5]

Таблица 1

Оценка технического состояния изоляции трансформаторов по уровню ЧР

| Классификация технического состояния | Характерная интенсивность ЧР | |||

| Продольная изоляция обмоток | Главная изоляция обмоток | Вводы | ||

|

Неисправное |

Предаварийное | Более 5 нКл | Более 100 нКл | Более 10 нКл |

| Ухудшенное | До 2,5 нКл | 5…25 нКл | 0,5…2,5 нКл | |

| Норма

со значительными отклонениями |

До 500 пКл | 1…5 нКл | До 500 пКл | |

| Исправное | Норма с отклонениями | До 100 пКл | До 1 нКл | До 100 пКл |

| Норма | До 100 пКл | |||

Камеры CoroCAM могут обнаруживать и измерять излучение от источника от 1 пКл с расстояния 15 м, а сигналы порядка 100…500 пКл будут достоверно определены. Практическое подтверждение данных критериев (табл. 1) [7] осуществлено в ООО «ЭнергонефтьТомск» [8]. На приведенной на рис. 5 фотографии виден скол проходного изолятора (диагностика проводилась камерой CoroCAM-504).

Результаты диагностики энергетического оборудования с использованием ИК и УФ средств диагностики оформляются в виде отчетов при полной диагностике объекта или протоколом при единичной диагностике элементов энергетического оборудования в соответствии с РД 13-04–2006 «Методические рекомендации о порядке проведения теплового контроля технологических устройств и сооружений, применяемых и эксплуатируемых на опасных производительных объектах»). На рис. 5 показан типичный отчет, полученный при диагностике оборудования подстанции в ЗАО «РН-Энергонефть».

Критерием для предварительной оценки дефектности как критического состояния было наличие сигналов более 3000 имп./мин, что и было подтверждено большим количеством статистического материала [8].

Результаты применения метода ультрафиолетового обследования электрооборудования в ООО «Энергонефть Томск» приведены в табл. 2. Как видно, в 2013 г. на 87 исследованных объектах было выявлено 35 дефектов, требующих устранения.

Таблица 2

Выявленные УФ методом критические дефекты (ООО «Энергонефть Томск»)

| Обнаруженные дефекты | |

| Вид электрооборудования | Число дефектов |

| 2013 г. | |

| Воздушная линия – 110 кВ | 2 |

| ОРУ – 110 кВ | 2 |

| ОРУ – 35 кВ | 22 |

| ЗРУ – 6 кВ | 9 |

| 2011–2012 гг. | |

| Воздушная линия – 110 кВ | 2 |

| Изоляторы – 35 кВ | 2 |

| Воздушная линия – 6 кВ | 7 |

| ЗРУ – 6 кВ | 12 |

| ОРУ – 110 кВ | 1 |

| ОРУ – 35 кВ | 20 |

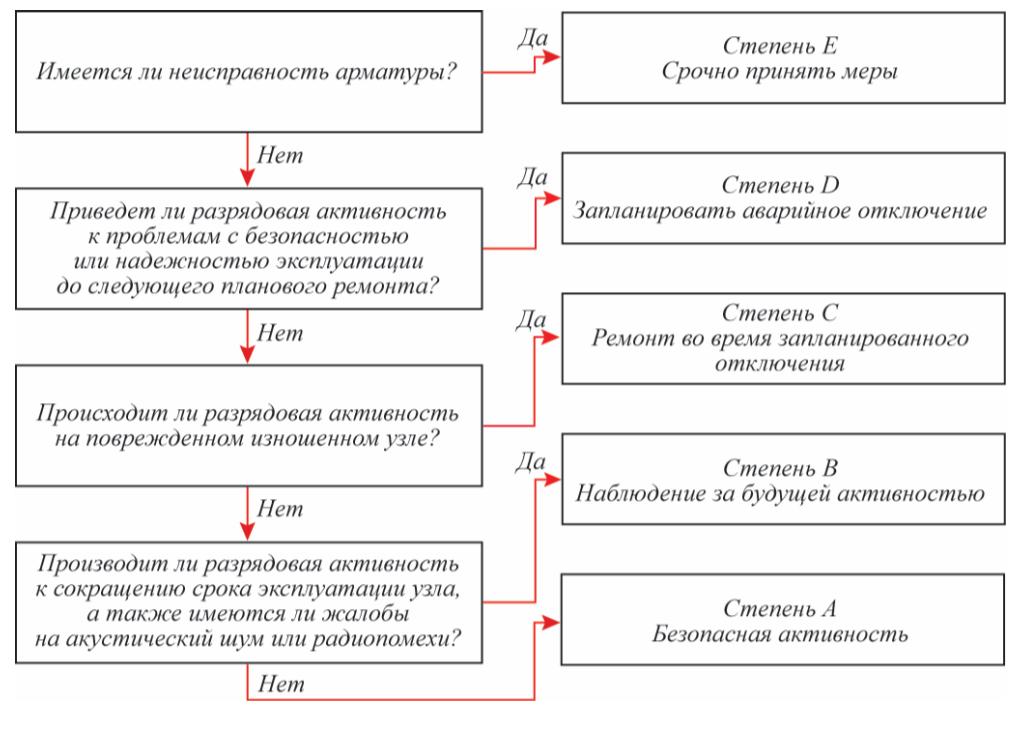

Кроме предложенных российскими энергетиками количественных критериев оценки УФ сигнала существует последовательность оценки по важности объекта, которая требует периодического наблюдения за объектом и его состоянием и при этом не исключает количественную оценку интенсивности УФ излучения от разрядных процессов (рис. 6).

В перспективе требуется иметь более точные количественные оценки дефектности различных элементов оборудования на основе энергетической оценки детектируемого УФ сигнала, но это требует значительных по объему исследований в сертифицированных центрах, наличие приборов диагностики и достаточного объема проведенных полевых и лабораторных испытаний, и, как результат, утверждение соответствующих отраслевых нормативных актов.

Внедрение оптоэлектронных приборов инфракрасной и ультрафиолетовой диагностики в энергетику является одним из основных направлений развития высокоэффективной системы технической диагностики, которая обеспечивает возможность контроля состояния электрооборудования и электроустановок без вывода их из работы, выявление дефектов на ранней стадии их развития, сокращает затраты на техническое обслуживание за счет прогнозирования сроков и объемов ремонтных работ.

Список литературы

- РД 34.45-51.300–97. Объем и нормы испытаний электрооборудования. 6-е изд. М.: ЭНАС, 1998.

- РД 34.45-51.300–97. Объем и нормы испытаний электрооборудования», 6-е изд. с изм. и доп. по состоянию на 01.03.2001. М.: НЦ ЭНАС, 2003.

- Лосев В.Г., Плотников Ю.И. и др. Мобильная система диагностики изоляторов контактной сети по ультрафиолетовому излучению//Локомотив. 2012. №9. С. 40–42.

- Плотников Ю.И., Железнов Ф.Д. и др. Повышение достоверности ультрафиолетовой диагностики изоляции контактной сети//Железные дороги мира. 2011. №4. С. 60–68.

- Плотников Ю.И., Демидов С.В. и др. Опыт использования портативного УФ дефектоскопа CoroCAM6D в хозяйстве электроснабжения железных дорог//Железные дороги мира. 2013. №4.

- Ильина Е.В., Растегняев Д.Ю. Опыт применения приборов ультрафиолетового контроля в электросетевой компании//Энергоэксперт. 2014. №4.

- МД 1.3.3.99.041. Методические рекомендации по раннему выявлению дефектов внешней изоляции токоведущих частей электрооборудования АЭС с использованием средств УФ контроля. ОАО «Концерн Энергоатом». 2009.

- Методические указания ЗАО «РН-ЭНЕРГОНЕФТЬ». Методы неразрушающего контроля и технической диагностики (инфракрасной и ультрафиолетовой) с применением оптикоэлектронных приборов. М.: ЗАО «РН-Энергонефть», 2014.