Авторы: Й. Йоханнинг, Е. Махиня (thyssenkrupp Industrial Solutions AG).

Опубликовано в журнале Химическая техника №6/2016

Модификация системы распределения пара и утилизации отходящей теплоты

Замена системы удаления CO2 в типичном аммиачно-карбамидном комплексе, как правило, на основе алканоламинов, новой системой удаления CO2 на основе аммиачной воды приводит к следующим существенным изменениям в системе распределения пара и утилизации отходящей теплоты завода:

- высвобожденные количества теплоты и пара (теплота для ребойлера десорбционной колонны стандартной системы удаления CO2; пар для питания турбины компрессора CO2; дополнительная отходящая теплота при использовании новой системы удаления CO2 на основе аммиачной воды; теплота, содержащаяся в горячем конденсате из обогреваемого паром теплообменника 18 (см. ХТ-5, с. 9, рис. 4 [1]);

- новые потребности в энергии (теплота для обогреваемого паром теплообменника 18; теплота для ребойлера десорбционной колонны 4, см. ХТ-5, с. 9, рис. 4 [1]).

Следует отметить также несколько других незначительных изменений в потреблении энергии насосами для конденсата и для подачи охлаждающей воды, нагнетательными вентиляторами и т.д. Вместе они также приводят к определенным изменениям потребления электроэнергии, пара или природного газа, но не оказывают существенного влияния на общую картину.

Имеющаяся тепловая энергия преимущественно содержится в неочищенном синтез-газе и охлажденном паровом конденсате новой системы удаления CO2 на основе аммиачной воды. Оба тепловых потока являются низкотемпературными источниками тепловой энергии с пиковыми температурами, не превышающими 220°C, поэтому они идеально подходят для предварительного нагрева. Использование хотя бы части этой низкотемпературной тепловой энергии позволяет предварительно нагреть больше питательной воды и произвести больше пара высокого давления в секции генерации пара установки производства аммиака. Использовать эту теплоту можно также для предварительного нагрева питательной воды для вспомогательного котла, что, таким образом, позволит непосредственно снизить расход топлива.

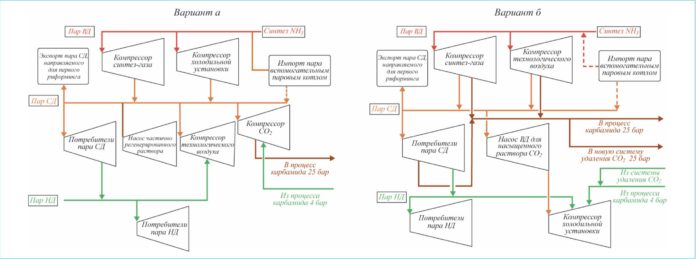

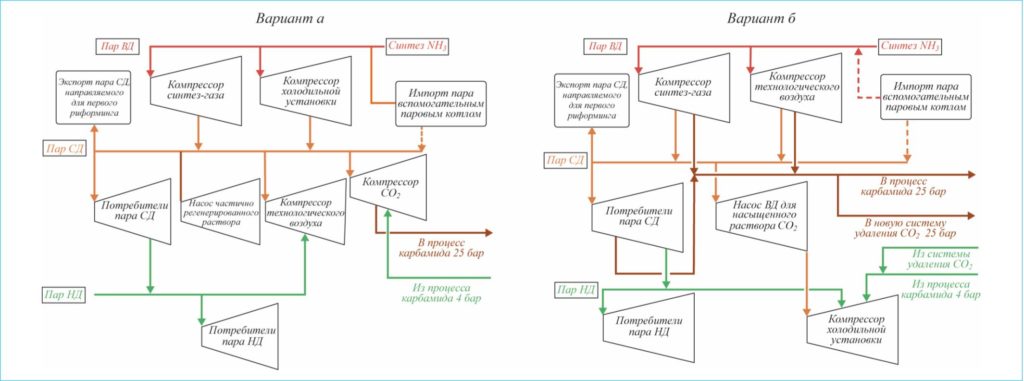

На рисунке представлены обобщенные изменения, которые необходимы, чтобы сбалансировать систему распределения пара всего аммиачно-карбамидного комплекса. Вариант на рис. а представляет упрощенную технологическую схему исходной системы распределения пара типового аммиачно-карбамидного комплекса, вариант на рис. б – реконфигурированную систему распределения пара с наиболее важными изменениями.

Для того чтобы соответствовать потребностям новой системы удаления CO2 на основе аммиачной воды и уравновесить систему распределения пара завода, требуются некоторые существенные изменения в системе распределения пара и утилизации отходящей теплоты типового аммиачно-карбамидного комплекса. Самым важным из них является появление нового коллектора пара среднего давления (25 бар), который теперь питает и блок синтеза карбамида, и новую систему удаления СО2. Новый большой потребитель – это ребойлер десорбционной колонны в новой системе удаления CO2, которому также необходимо большое количество пара среднего давления (25 бар). Эти потребители вместе делают коллектор пара давления 25 бар вторым по величине коллектором в системе распределения пара аммиачно-карбамидного комплекса.

Система пара среднего давления (25 бар) наполняется экстракционным паром из компрессоров синтез-газа и технологического воздуха. Поскольку турбинный компрессор CO2 больше не является частью технологической схемы, экстракционный пар давления 25 бар из этого источника больше недоступен.

Потребность в паре из коллектора среднего давления (50 бар) значительно снижена за счет устранения компрессора CO2 и измененной схемы потребления пара турбиной компрессора синтез-газа и турбиной компрессора холодильной установки. Таким образом, экстракция пара этого давления из турбин компрессоров синтезгаза и технологического воздуха также существенно снижается в пользу экстракции пара давления 25 бар. Такие турбины двойной экстракции и аналогичные уровни давления пара не являются редкостью и были успешно реализованы на установках thyssenkrupp Industrial Solutions.

Снижение капитальных затрат

Новая технологическая концепция, предлагаемая фирмой thyssenkrupp Industrial Solutions, позволяет существенно снизить капитальные затраты, необходимые для строительства аммиачно-карбамидного комплекса.

Главную роль в снижении капитальных затрат играет устранение всего блока компрессора CO2, его приводящей турбины и всей периферии (межступенчатые холодильники, сепараторы конденсата, трубопроводы и т.д.).

Общая стоимость оборудования с учетом монтажа для компрессорной установки CO2 обычно составляет около 3–4% капитальных затрат на весь аммиачно-карбамидный комплекс.

Как показывает качественное сравнение некоторых основных элементов оборудования (табл. 1), замена прежней системы удаления CO2 новой системой на основе аммиачной воды также поможет снизить капитальные затраты.

Таблица 1

Сравнение относительных инвестиционных издержек в системах удаления CO2

| Компонент системы удаления CO2 (определяющие параметры) | Стоимость, отн. ед. | Изменение компонента (вариант б

относительно исходного варианта а) |

|

| Вариант а | Вариант б | ||

| Раствор (количество) | 3 | 1 | Уменьшение на 70% |

| Абсорбционный аппарат (диаметр, высота) | 3 | 2 | Уменьшение диаметра на 7%, высоты на 60% |

| Испаритель для отделения инертных составляющих, две ступени (объем аппарата и насадочного материала) |

3 |

1 |

Уменьшение на 75% |

| Десорбер (диаметр, высота) | 2 | 4 | Увеличение диаметра на 17%, уменьшение высоты на 25% |

| Насос высокого давления для частично регенерированного раствора (расход, напор) | 2 | 4 | Уменьшение расхода, увеличение напора |

| Насадочный материал абсорбера (объем) | 3 | 2 | Уменьшение на 14% |

| Насадочный материал десорбера (объем) | 2 | 2 | Увеличение на 10% |

Однако на данном этапе мы предполагаем, что капитальные затраты на систему на основе аммиачной воды будут соответствовать примерно затратам на традиционную систему удаления СО2. Капитальные затраты на стандартную систему удаления CO2 на основе аминов хорошо известны на основании ранее реализованных проектов. Согласно собственным внутренним оценкам затрат, общая стоимость системы удаления CO2 на основе аммиачной воды будет на ~10–15% ниже стоимости системы на основе алканоламинов. Тем не менее, принимая во внимание ограниченную точность таких оценок, представляется оправданным на данном этапе предположить равенство капитальных затрат как для старой, так и для новой системы удаления CO2. Предположение о равных капитальных затратах также представляется целесообразным для систем распределения пара и утилизации отходящей теплоты.

Снижение эксплуатационных расходов

Новая технологическая концепция, предлагаемая фирмой thyssenkrupp Industrial Solutions, также позволяет достичь значительного снижения эксплуатационных расходов завода по производству аммиака и карбамида, в основном из-за снижения потребления первичной энергии и меньшей потребности в водяном охлаждении.

Кроме того, снижение импорта пара и электричества, а также снижение затрат на замену химических реагентов может обеспечить дополнительную экономию, но в меньшем масштабе.

Снижение потребности в охлаждении

В табл. 2 показано, что общий эффект от замены системы удаления CO2 на потребность в охлаждении положителен, т.е. приводит к чистому сокращению потребности завода в воде для охлаждения на 7% по сравнению с типовым комплексом. Это соответствует экономии порядка 1,6 млн. дол. США/год (принимая за основу для расчетов 8300 рабочих часов в год и цену 0,1 дол. США за тонну воды для охлаждения).

Таблица 2

Сравнение потребности в водяном охлаждении

| Оборудование | Изменение потребности в водяном охлаждении, % базового варианта | |

| Система удаления CO2 на основе алканоламинов (базовый вариант) | Система удаления CO2 на основе аммиачной воды | |

| Конденсатор турбины компрессора CO2 | 12,3 | 0 |

| Конденсаторы всех остальных турбин, кроме турбины CO2 компрессора | 73,5 | 71,5 |

| Система удаления CO2 | 14,2 | 21,4 |

| Всего | 100 | 92,9 |

Главной причиной снижения общей потребности в водяном охлаждении является устранение из технологической схемы секции компрессии CO2, что, в свою очередь, делает ненужным охлаждение для поверхностного конденсатора турбинного компрессора и межступенчатых холодильников. Дальнейшее снижение потребности в охлаждении достигается изменениями при эксплуатации турбин. Основные потребители пара высокого давления теперь обеспечивают значительно большее количество пара под давлением 25 бар и гораздо меньше пара под давлением 50 бар. Это означает дальнейшее расширение того количества пара, которое не используется при давлении 50 бар внутри турбины от 50 до 25 бар и соответственно генерации дополнительной механической мощности. Как следствие, меньше пара требуется в секциях низкого давления турбин для выработки мощности на валу турбин, которую они должны обеспечить, что приводит к снижению потребности в охлаждении для поверхностного конденсатора.

Система удаления CO2 на основе аммиачной воды сама по себе не способствует уменьшению потребности в водяном охлаждении. Теплообменник для охлаждения слабого раствора и теплообменник для охлаждения CO2 стандартной системы удаления CO2 больше не являются частью технологической схемы. Но вместо них появилась потребность в охлаждении как газовой, так и жидкой фазы на других участках новой технологической схемы.

На данный момент потребность в охлаждении для новой системы удаления CO2 на основе аммиачной воды составляет около 21% общей потребности в водяном охлаждении всего аммиачно-карбамидного комплекса, в то время как система удаления CO2 на основе алканоламинов требует только около 14%.

Снижение спроса на первичные источники энергии

Уменьшение потребления первичных источников энергии всем комплексом по производству аммиака и карбамида является в основном результатом снижения расхода топлива вспомогательным котлом. Технологические процессы остаются практически неизменными, учитывая относительно небольшие изменения в химическом составе технологических газов, появившихся за счет замены системы удаления CO2. Следовательно, расход сырья и топлива должен быть практически одинаков. В новой концепции благодаря использованию высвобожденной теплоты для предварительного нагрева питательной воды котла можно удовлетворить потребность в паре с меньшим потреблением энергии. Результатом является снижение потребления топлива вспомогательным котлом на 6,1%. Это эквивалентно снижению потребления первичных источников энергии всем аммиачно-карбамидным комплексом на 1,9%. Путем оптимизации системы распределения пара некоторые количества электроэнергии и пара могут быть высвобождены, обеспечивая дополнительное снижение эксплуатационных расходов. Результаты приведены в табл. 3.

Таблица 3

Экономический эффект, получаемый в результате изменения системы удаления CO2 (на весь аммиачно-карбамидный комплекс)

|

Компонент/Позиция текущих расходов |

Цена единицы, дол. США/MMBTU | Годовая экономия, 1000 дол. США |

| Потребность в первичных источниках энергии (природный газ) | 4 | 2,415 |

| Импорт пара | 4 | 326 |

| Импорт электричества | 4 (в эквиваленте природного газа) | 181 |

| Потребность в охлаждении (см. табл. 2) | 0,1/1 т воды для охлаждения | 1,570 |

| Обновления растворителя из-за потерь/деградации | Конфиденциально | 94 |

| Всего | 4,586 | |

| Примечание. 1MMBTU = 1,055 ГДж. Рабочих часов в год – 8300. | ||

Заключение

Интеграция технологических процессов как таковая часто ведет к сокращению эксплуатационных и/или капитальных затрат для установок, работающих последовательно. В случае производств аммиака и карбамида, объединенных в единый комплекс по производству удобрений, этот подход был также исследован несколько раз.

Ряд концепций полностью интегрированных производств аммиака и карбамида были опубликованы, но до сих пор ни одна из них не была успешно реализована в производстве.

Изложенная в данной статье альтернативная концепция, разработанная компанией thyssenkrupp Industrial Solutions AG, использует некоторые из элементов, характерных для полностью интегрированных концепций производств, но позволяет избежать основных трудностей, связанных с этими схемами. Представленная концепция демонстрирует потенциал для значительного снижения как удельного потребления энергии, так и капитальных затрат на постройку аммиачно-карбамидных комплексов, тем самым улучшая рентабельность таких предприятий для любого заданного набора условий.

Вторичным, но по-прежнему важным преимуществом концепции thyssenkrupp Industrial Solutions является возможность независимой эксплуатации производства аммиака при полностью остановленном или находящимся в режиме «горячего резерва» производстве карбамида.

Проведенные исследования до сих пор не показали каких-либо принципиальных трудностей, мешающих реализации новой концепции. Кроме того, не было выявлено никаких серьезных препятствий, которые могли бы поставить вопрос об экономической целесообразности.

Дальнейшая исследовательская работа будет продолжена с концентрацией внимания на аспектах, которые считаются наиболее важными с технической точки зрения.

Список литературы

- Йоханнинг Й., Махиня Е. Повышение экономических показателей аммиачно-карбамидных комплексов за счет интеграции обоих технологических процессов. Часть 1//Химическая техника. 2016. №5. С. 7–11.