Автор: Р. Кляйн, Е. Школа (ZMK Technologies GmbH)

Опубликовано в журнале Химическая техника №9/2017

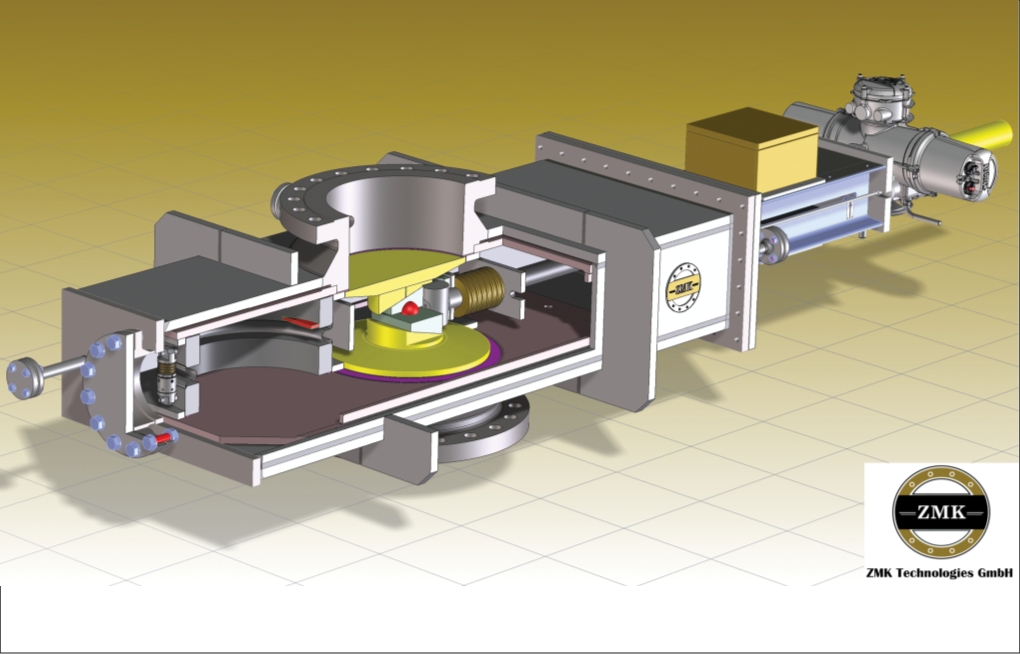

Компания ZMK Technologies GmbH (Германия, г. Нидерцир) производит специальную арматуру для эксплуатации в критических условиях в нефтехимии и нефтепереработке. В статье рассказывается об усовершенствованиях, разработанных и внедренных инженерами компании ZMK в специальных двухдисковых полнопроходных задвижках. Данные задвижки эксплуатируются на линиях пиролиза и декоксования в течение нескольких десятилетий, доказывая свою надежность на этиленовых установках во всем мире. Конструкция задвижки представлена на рис. 1.

Корпус задвижки имеет полный проход сплошного типа в ее открытом положении, тем самым предотвращается скопление кокса в корпусе, а также минимизируется перепад давления по всей задвижке. Необходима постоянная продувка паром между дисками и через корпус задвижки для предотвращения накопления частиц кокса и конденсата в корпусе задвижки при открытии и закрытии, а также в закрытом или открытом положении. Давление продувочного пара должно быть всегда на 0,5 бар больше нормального давления на технологической линии. При таком сочетании задвижка обеспечивает двойную блокировку и герметичную изоляцию.

На поверхности металлических седел корпуса и дисков задвижки нанесена наплавка из твердого сплава, образуя тем самым соединение металл–металл. За счет данного соединения обеспечивается минимизация коррозии и изнашивания уплотнительных седел, а также долгосрочная бесперебойная работа с абсолютно герметичным перекрытием трубопровода.

Внутри задвижки установлен несущий короб, передвигаемый штоком из открытого положения в закрытое. Короб оснащен двумя отдельными независимыми дисками (верхним и нижним), между которыми установлена конструкция с двойным клином и шаровым узлом. Такая конструкция позволяет при открытии задвижки отсоединить диски от металлических седел без риска заклинивания при высоких температурах или изменении температуры.

Благодаря перепаду давления расположенный выше по ходу потока диск не прикасается к уплотняющей поверхности, а продувочный пар предотвращает попадание частиц кокса в корпус задвижки. Для открытия задвижки привод должен преодолеть только трение, обусловленное давлением технологической среды на диске, расположенном ниже по ходу потока.

Несущий короб с двумя дисками точно перемещается по двум направляющими пластинами внутри корпуса задвижки, поэтому даже во время перемещения задвижки из закрытого положения в открытое и наоборот предотвращается попадание частиц кокса в «мертвые» зоны корпуса задвижки.

В открытом положении задвижки установлен сильфонный компенсатор, смонтированный предварительно натянутым по отношению к седлам корпуса (металл–металл).

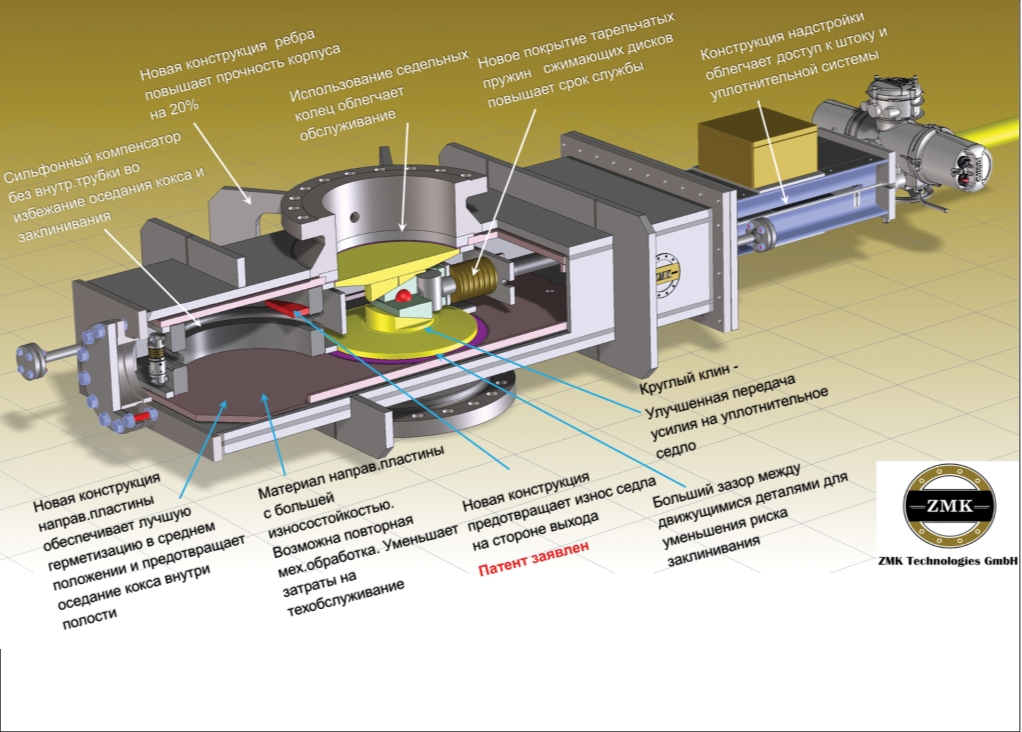

Специалисты ZMK усовершенствовали данный вид арматуры, в результате чего увеличился срок службы задвижек и их межремонтный пробег, что позволяет заказчику сократить расходы на техническое обслуживание и увеличить надежность установки в целом.

Преимущества усовершенствованной задвижки (рис. 2):

- предотвращение изнашивания седла корпуса за счет нового узла задвижки – отбойной пластинки (подана заявка на патент);

- уменьшение расходов на техническое обслуживание за счет износостойкости нового материала направляющих пластин;

- увеличение срока службы тарельчатых пружин и натяжного элемента за счет специальной наплавки;

- предотвращение накопления кокса внутри компенсатора, а также уменьшение вероятности блокировки арматуры за счет отсутствия внутренней трубки компенсатора;

- простота технического обслуживания благодаря смотровому окну в надстройке задвижки и упрощенной технологии приварки седельных колец корпуса и дисков задвижки;

- более прочный корпус за счет новой конструкции ребер жесткости;

- уменьшение возможности заклинивания внутренних деталей благодаря большему зазору между ними.

![О требованиях по безопасному проведению ремонтных работ на химических, нефтехимических и нефтеперерабатывающих опасных производственных объектах Рис. 2. Нормативно-правовые акты по области аттестации Б.1.17 [8]](https://chemtech.ru/wp-content/uploads/2018/03/solodovnikov2-324x160.jpg)