Авторы: А.Х. Вопилкин, С.В. Ромашкин, Д.С. Тихонов (ООО «НПЦ «ЭХО+»).

Опубликовано в журнале Химическая техника №4/2015

Введение

При строительстве современных комплексов переработки нефти существует необходимость неразрушающего контроля большого числа монтажных аустенитных сварных соединений различных типоразмеров.

Наибольшие трудности возникают при контроле толстостенных аустенитных соединений. Применение традиционного рентгенографического метода ограничено тем, что на больших толщинах его чувствительность значительно снижается. При этом требуется значительное увеличение времени экспозиции и мощности источника ионизирующего излучения. Тем не менее, качество получаемых снимков зачастую остается непригодным для их анализа. Платить приходится низкой производительностью контроля и значительными организационными трудностями, связанными с обеспечением безопасности при работе с источниками ионизированного излучения. Во время контроля на производственной площадке должны быть остановлены другие работы в радиусе воздействия ионизирующего излучения. Еще одним недостатком рентгенографического метода является его низкая чувствительность к наиболее опасным плоскостным дефектам, плоскость которых совпадает с плоскостью излучения.

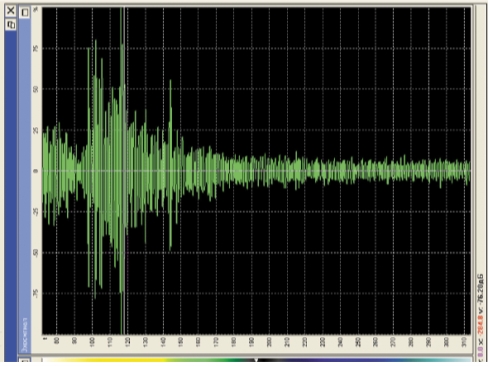

Одним из решений этих проблем могло бы стать использование новых технологий ультразвукового контроля (УЗК), использующих эффективные методы повышения отношения сигнал/шум, низкий уровень которого для традиционных методов УЗК аустенитных сварных соединений делает невозможным его применение на требуемых уровнях чувствительности. Причиной ограниченных возможностей традиционных методов УЗК является высокая зернистость материала свариваемых деталей и самого сварного соединения, приводящая к высокому коэффициенту затухания ультразвука и высокому уровню структурных реверберационных шумов. На рис. 1 приведены эхо-сигналы традиционного УЗК, полученные в бездефектном аустенитном сварном соединении. Хорошо заметен высокий уровень шумовых сигналов, превосходящий уровень фиксации несплошностей. Другим недостатком традиционного и обычного ручного УЗК является отсутствие записи исходных сигналов, ведущее к возрастанию субъективного фактора.

Преодолеть недостатки традиционного УЗК стало возможным с применением автоматизированных средств ультразвукового контроля, использующих 2Dи 3Dкогерентную обработку данных, обеспечивающих стопроцентную запись эхо-сигналов и трехмерное представление результирующих изображений дефектов.

Для преодоления недостатков рентгенографического контроля, особо остро проявившихся при строительстве комплекса каталитического крекинга ООО «ЛУКОЙЛ-Нижегороднефтеоргсинтез» и приведших к ограничению производительности работ, было решено заменить рентгенографический контроль автоматизированным ультразвуковым контролем (АУЗК) с когерентной обработкой данных. Для решения этой задачи была разработана и испытана методика АУЗК, в соответствии с которой был проведен контроль аустенитных сварных соединений.

Методика контроля

В процессе разработки методики контроля аустенитных сварных соединений технологических трубопроводов был учтен многолетний опыт успешного применения на атомных станциях систем с когерентной обработкой данных серии АВГУР с ее методическим обеспечением, разработанных в ООО «НПЦ «ЭХО+». Анализ материалов и геометрических характеристик сварных соединений технологических трубопроводов установки каталитического крекинга показал высокую степень их сходства с аустенитными сварными соединениями атомной энергетики, для которых методики контроля были разработаны ранее. Так, аустенитные кольцевые сварные соединения толщиной от 13 до 20 мм установки каталитического крекинга аналогичны кольцевым сварным соединениям аустенитных трубопроводов реакторов ВВЭР-440, кольцевые аустенитные сварные соединения толщиной от 20 до 60 мм – аустенитным сварным соединениям верхних патрубков вакуумной камеры ИТЭР. Это позволило при разработке методики использовать основные положения «Методики АУЗК кольцевых сварных соединений аустенитных трубопроводов Ду200 реакторов ВВЭР-440 с применением системы АВГУР 5.2» и «ITER vacuum vessel upper ports production welds automated ultrasonic inspection procedure».

Одной из особенностей разработанной методики является применение когерентных методов обработки эхо-сигналов. В процессе контроля аустенитных сварных соединений эти методы применяются для получения изображений внутреннего объема сварных соединений.

В системе АУЗК АВГУР-Т когерентные изображения получаются в результате обработки сигналов по методуFT SAFT [1]. Особенности FT-SAFT изображений:

- высокое фронтальное и лучевое разрешение как следствие того, что при построении изображений используются амплитудная и фазовая информации поля, рассеянного дефектом;

- сжатие динамического диапазона изображений;

- повышение отношения сигнал/шум за счет совместной обработки А-сканов при восстановлении изображений;

- относительная нечувствительность изображений к изменениям условий акустического контакта при регистрации данных, что обеспечивается совместной обработкой А-сканов, зарегистрированных при разных положениях преобразователя.

С целью дополнительного увеличения отношения сигнал/шум для аустенитных сварных соединений толщиной более 22 мм было предложено проводить контроль двумя типами волн: объемными волнами сжатия и сдвига.

На этапе когерентной обработки изображения, полученные по отдельности для каждого типа волн, когерентно складываются в итоговое изображение, что позволяет дополнительно уменьшить уровень структурных шумов и обеспечить лучшее выявление некоторых типов технологических дефектов.

Предпринятые меры по увеличению отношение сигнал/шум позволили обеспечить чувствительность автоматизированного ультразвукового контроля аустенитных сварных соединений в соответствии с требованиями ПБ 03-585–03 [2].

Испытания методики контроля

Испытания предложенной методики контроля аустенитных сварных соединений проводились с целью установления технической возможности замены контроля гаммаграфированием на АУЗК. Другой целью испытаний было установление возможности применения предложенной методики АУЗК для контроля качества сварных соединений технологических трубопроводов объектов нефтехимического и нефтеперерабатывающего производства диаметром от 219 до 600 мм и толщиной стенки от 20 до 45 мм, изготовленных из импортной аустенитной стали А312 (российский аналог – сталь 12Х18Н10Т).

Основным методом испытаний было выбрано сопоставление результатов АУЗК образцов аустенитных сварных соединений с реальными и искусственными дефектами с паспортными данными образцов или данными контроля базового метода. В качестве базового метода использовался радиографический контроль панорамным методом с применением рентгеновского аппарата «Март-250». Гаммадефектоскопия стыков проводилась на производственной площадке через две стенки трубы.

В процессе испытаний также оценивались функциональные особенности системы АВГУР-Т на предмет их соответствия требованиям ASME CASE 2235-9 [3] для замены радиографического метода контроля ультразвуковым.

Установление возможности применения АУЗК проводилось путем проверки выявления в процессе контроля по предложенной методике несплошностей, дефектов и конструктивных отражателей, регламентированных правилами ПБ 03-585–03.

Испытания проводились в несколько этапов. На первом этапе было проведено сравнение результатов АУЗК тест-образцов с их паспортными данными и определен запас чувствительности контроля. Для испытаний использовались два тест-образца из стали 08Х18Н10Т (ГОСТ 5632–72) толщиной 44 и 52 мм с искусственными отражателями, расположенными как на поверхности, так и в сечении сварных соединений.

В первом образце толщиной 52 мм выполнено шесть боковых отверстий диаметром 2 мм: три – по границе разделки сварного соединения, три – по центральной линии шва. Отверстия расположены на глубине 15; 30 и 45 мм.

На рис. 2 представлены B-, Cи D-сечения результирующего 3D-изображения боковых сверлений, полученного в процессе АУЗК тест-образца толщиной 52 мм.

Анализ полученных изображений показал, что обнаруживаются все боковые сверления, при этом фактическое отношение сигнал/шум достаточно для обеспечения выявления дефектов меньшего размера на требуемой правилами ПБ 03-585–03 чувствительности контроля.

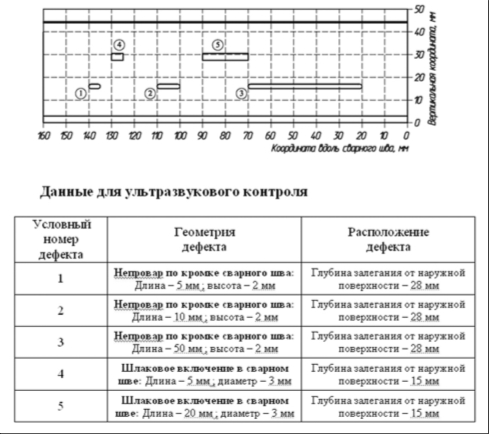

Во втором образце сварного соединения при изготовлении были заложены несплошности в виде реальных технологических дефектов (непроваров и шлаковых включений). Их положение и размеры приведены на рис. 3.

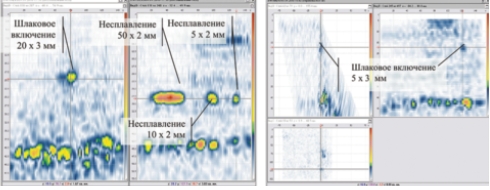

Результаты контроля второго тест-образца представлены на рис. 4. По изображениям видно, что обнаруживаются все внесенные дефекты. Было установлено, что определенные по изображениям размеры дефектов совпадают с паспортными значениями в пределах погрешности измерения системы АВГУР-Т.

В ходе испытаний на тест-образцах было установлено, что АУЗК, выполняемый по предложенной методике, удовлетворяет требованиям ПБ 03-585–03 к чувствительности контроля и типам выявляемых дефектов.

Выполнимость измерения размеров дефектов удовлетворяет требованию ASME CASE 2235-9 для возможности замены радиографического метода контроля ультразвуковым с помощью системы АВГУР-Т.

Для подтверждения результатов испытаний, полученных на тест-образцах, и установления степени информативности результатов АУЗК системой АВГУР-Т не ниже, чем при рентгенографическом контроле, был проведен второй этап испытаний с использованием контрольных образцов.

Контрольные образцы представляли собой отдельно сваренные образцы (катушки) реальных сварных соединений диаметром 323,8×22,23 и 508×34,93 мм, изготовленные по действующей аттестованной технологии сварки (образцы соответственно ИО Dу = 300 мм и ИО Dу = 500 мм). В качестве контрольных образцов также были использованы производственные (монтажные) сварные соединения технологического трубопровода установки гидроочистки вакуумного газойля. Образцы сварных соединений были изготовлены из импортной коррозионно-стойкой стали А312, выполненных комбинированной сваркой: ручная аргонодуговая сварка + + ручная дуговая сварка. В образце ИО Dу = 300 мм во время сварки были внесены искусственные дефекты в виде зерен графита, имитирующие шлаковые включения. Для имитации непровара корня в этом же образце был выполнен паз на внутренней стороне. Образец ИО Dу = 500 мм был выполнен бездефектным. На рис. 5 представлены результаты АУЗК образца ИО Dу = 300 мм.

В центральной части сварного соединения видны индикации №№2–7, соответствующие шлаковым включениям, и индикация №1, соответствующая пазу в корне сварного соединения. В образце ИО Dу = 500 мм дефекты отсутствовали. Увеличение чувствительности контроля на 20 дБ позволяет видеть на изображении внутреннюю поверхность трубы, валик усиления на отраженном луче и внутреннюю структура сварного соединения.

Полученные результаты сравнивались с данными рентгенографического контроля. В процессе сопоставления и анализа результатов АУЗК и рентгенографического контроля образцов было установлено, что контроль, проводимый по предложенной методике, обеспечил обнаружение дефектов в сварном соединении, включая границу шва и околошовную зону. Была также подтверждена возможность выявления технологических и искусственных несплошностей, эквивалентная площадь которых равна или превышает 2 мм2, что соответствует требованиям, установленным для труб первой категории по правилам ПБ 03-585–03.

Аналогичные результаты были получены и при контроле образцов в виде произ-водственных сварных соединений технологического трубопровода диаметром 508×34,93 из стали А312 установки вакуумного газойля.

При сравнении результатов было отмечено, что в процессе АУЗК на контрольном уровне выявляются дефекты, которые не обнаруживаются рентгенографическим контролем, что свидетельствует о более высокой чувствительности АУЗК. Другими преимуществами АУЗК системой АВГУР-Т являются возможность обнаружения в сварных соединениях плоскостных дефектов и трехмерная визуализация дефектов с определением их координат и размеров. Была отмечена и такая особенность контроля, проводимого системой АВГУР-Т, как сохранение исходных данных в базе данных системы без каких-либо предварительных обработок, что позволяет выполнять их анализ в любое время после проведения контроля. Эти особенности системы АУЗК удовлетворяют требованиям ASME CASE 2235-9 для возможности замены рентгенографического метода контроля на ультразвуковой.

Все испытания проводились в присутствии представителя Ростехнадзора. На основе полученных в ходе испытаний результатов «Методика автоматизированного ультразвукового контроля стыковых сварных соединений технологических трубопроводов из сталей аустенитного класса с применением системы АВГУР-Т» (МА-ТД-НХ1- Т2С/26-К-10) получила разрешение Ростехнадзора на применение на объектах химических и нефтехимических взрывоопасных производств.

По результатам испытаний было отмечено, что методика МА-ТД-НХ1-Т2С/26-К-10 может быть использована для проведения контроля качества технологических трубопроводов объектов нефтехимического и нефтеперерабатывающего производства, изготовленных из аустенитных сталей А312 (российский аналог – сталь 12Х18Н10Т), диаметром более 219 мм.

Проведение контроля

В соответствии с проверенной методикой был проведен АУЗК аустенитных сварных соединений технологических трубопроводов установки гидроочистки вакуумного газойля комплекса каталитического крекинга ООО «Лукойл-Нижегороднефтеоргсинтез». Оценка качества выполнялась в соответствии с ПБ 03-585–03. Автоматизированный ультразвуковой контроль проводился взамен рентгенографического, поскольку последний не мог обеспечить приемлемой производительности и требовал остановки других работ на время его проведения.

Как показали испытания, проведение АУЗК одного сварного соединения диаметром 508×34,93 не превышает 60 мин. при возможности проведения других монтажных работ. В ходе АУЗК обеспечивается соблюдении мер безопасности для окружающих.

В процессе АУЗК было проконтролировано 91 аустенитное сварное соединение (19 соединений диаметром 558,8×38,1 мм; 29 – диаметром 508,8×34,9 мм; 27 – диаметром 457×34,9 мм; 16 – диаметром 406,6× ×28,6 мм). Контроль проводился в период с 24.09.2010 г. по 13.10.2010 г.

Лучшая производительность контроля за время проведения работ составила 10 сварных соединений в день, а обычная – 6–7. Опыт контроля показал, что для обеспечения высокой производительности контроля необходимо решить следующие задачи:

- исключить время ожидания на подготовку сварного соединения к АУЗК;

- исключить время ожидания на обеспечение безопасного доступа к сварному соединению;

- обеспечить возможность работы в несколько смен;

- обеспечить готовность сварных соединений и безопасного доступа к ним на выходные дни из расчета пять СС на одну бригаду на один день.

Еще одним фактором, влияющим на производительность работ, является большое разнообразие свариваемых деталей технологических трубопроводов. На объекте встречались следующие сварные соединения: труба – гиб (отвод), труба – труба, катушка – гиб (отвод), гиб – катушка – гиб, тройник – гиб, тройник – труба, тройник – тройник, конусные сварные соединения. Это обусловливает частую перенастройку сканирующей системы под особенности конструкций деталей. Контроль некоторых сварных соединений, например сварных соединений с фланцами, возможен только с одной стороны. В этом случае контроль со стороны фланца невыполним из-за невозможности сканирования по поверхности фланца.

При одностороннем контроле снижается чувствительность на стороне сварного соединения, противоположной той, с которой проводится контроль.

По результатам контроля на каждое сварное соединение было выдано заключение, к которому помимо обычной информации о дефектах прилагались когерентные изображения сварного соединения по всей его длине и глубине. Изображения представляют D-вид: координатная ось y отложена вдоль оси сварного соединения, а координатная ось z отложена вглубь сварного соединения от его внешней поверхности.

Проведенный контроль аустенитных сварных соединений технологических трубопроводов позволил в срок сдать заказчику установку гидроочистки вакуумного газойля комплекса каталитического крекинга ООО «Лукойл-

Нижегороднефтеоргсинтез». Сохраненные в базе данных контроля изображения и исходные эхо-сигналы позволят проводить сопоставительный мониторинг состояния сварных соединений в процессе их дальнейшей эксплуатации.

Таким образом, применение АУЗК системой АВГУР-Т взамен радиографического контроля показало высокую эффективность как по качеству контроля, так и по производительности. Для проведения радиографического контроля потребовалось бы до 90 рабочих смен при останове других видов работ, при АУЗК контроль был проведен за 15 смен в условиях продолжающихся монтажных работ.

Список литературы

- Бадалян В.Г., Базулин Е.Г., Вопилкин А.Х. и др. Ультразвуковая дефектометрия металлов с применением голографических методов/под ред. А.Х. Вопилкина. М.: Машиностроение, 2008. 368 с.

- ПБ 03-585–03. Правила устройства и безопасной эксплуатации технологических трубопроводов.

- Code CASE 2235-09 Cases of ASME Boiler and Pressure Vessel Code.