Автор: А.Е. Бузовкин (Компания Flowserve)

Опубликовано в журнале Химическая техника №2/2017

Эксплуатация насосного парка на разных предприятиях строится по-разному. Если на одних предприятиях всегда под рукой хорошо оборудованный ремонтный цех и квалифицированный персонал, то на других прибегают к услугам сторонних организаций. Те службы эксплуатации, которые производят работы по обслуживанию и ремонту своими силами, часто сталкиваются с необходимостью решения следующих задач:

- обучения персонала необходимым знаниям, навыкам и процедурам;

- изучения технической документации;

- закупки, настраивания, обслуживания, ремонта, поверки специализированного инструмента, приспособлений, оборудования, станков;

- управления запасами материально-технических средств;

- модернизации ремонтных мастерских;

- координации ремонтных работ с производителями оборудования.

С внедрением программы ремонта, модернизации и замены приводных узлов насосов, все это заметно упрощается. Применяются наилучшие промышленные технологии и опыт в области вращающегося оборудования и механических уплотнений. Благодаря своей гибкости программа может быть модифицирована в соответствии с пожеланиями заказчика.

Основная цель программы – увеличение прибыльности основного бизнеса промышленного предприятия, что обусловлено следующими преимуществами:

- уменьшением продолжительности технического обслуживания и сокращением простоев оборудования, в том числе из-за отсутствия необходимых запчастей на складе;

- предсказуемостью и снижением эксплуатационных расходов;

- повышением энергоэффективности;

- снижением затрат на монтаж и установку;

- исключением проблем, связанных с ремонтом (восстановлением) оборудования в условиях работающего производства;

- стандартизацией, сокращением номенклатуры и количества запасных частей на складе;

- оптимизацией управления ремонтами и обслуживанием;

- сокращением избыточного штата специалистов по закупкам.

В рамках предлагаемой программы производится восстановление приводных узлов насосов до состояния новых в соответствии с техническими спецификациями производителя оборудования. Приводные узлы подвергаются следующим восстановительным операциям:

- разборке, очистке и пескоструйной обработке;

- визуальному осмотру компонентов на предмет износа, коррозии, повреждений;

- ремонту или замене основных деталей и узлов;

- проверке размеров и состояния поверхностей мест установки подшипников, механического уплотнения, муфты, их соответствие исходным стандартным параметрам;

- ультразвуковой очистке корпуса и других деталей перед сборкой;

- установке новых подшипников и сборке вала;

- измерению торцового и радиального биений, осевого люфта;

- замене крепежа, прокладок, уплотнительных колец;

- сборке приводного узла в условиях строго контроля чистоты;

- окраске корпуса специальным лакокрасочным покрытием;

- обновлению заводского шильдика (каталожный и серийный номера, материалы, дата);

- внесению данных по ремонту, размерам, биениям, люфтам и т.д. в паспорт насоса;

- упаковке и маркировке или консервации в соответствии с правилами заказчика.

Модернизация приводных узлов устаревших стандартных консольных насосов Flowserve до современной конструкции осуществляется без дополнительной инженерной проработки. Приводные узлы насосов других производителей могут быть заменены адаптированным приводным узлом Prima3, объединяющим все преимущества конструкции Mark 3 последнего поколения.

Для сохранения пожизненной гарантии необходимо точное соблюдение правил монтажа, эксплуатации и технического обслуживания.

Процедура замены приводных узлов состоит из четырех этапов:

- демонтажа старого приводного узла;

- установки нового приводного узла со склада;

- возврата старого узла для ремонта/восстановления Flowserve;

- заказа нового приводного узла на склад.

Программа может быть расширена за счет добавления в нее механических уплотнений, фонарей и опор корпуса, рабочих колес насоса Mark 3, камер уплотнения SealSentry™, позволяющих сократить складскую номенклатуру комплектующих.

Компания Flowserve предлагает воспользоваться преимуществами в надежности и совершенством технических характеристик новейшим приводным узлом Mark 3 вне зависимости от производителя насосного оборудования, которое эксплуатируется на предприятии.

Основные преимущества приводных узлов Mark 3

и Prima3:

и Prima3:

- сертифицированная сборка в чистом помещении;

- уплотнения Inpro/Seal® VBXX® (зарегистрированные торговые марки компании Inpro/Seal), обеспечивающие надежную защиту подшипников и смазки от загрязнений и влаги;

- различные варианты смазки подшипников (жидкая масляная смазка, закрытые подшипники с консистентной смазкой; масляный туман);

- жесткая конструкция опор корпуса;

- пробка вместо сапуна вентиляции корпуса;

- стандартный фонарь из чугуна с шаровидным графитом;

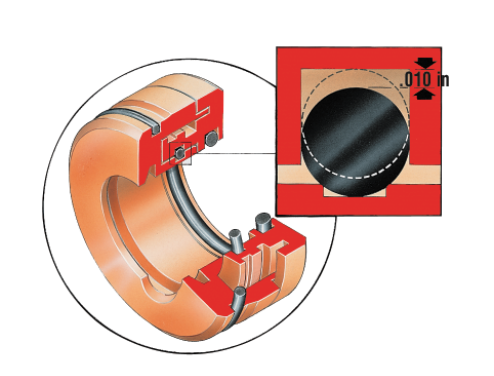

- обеспечение идеальных условий для работы механических уплотнений: поверхность ответственных участков вала в области расположения вторичных уплотнений обрабатывается до получения минимальной шероховатости; радиальное биение в месте установки механического уплотнения не превышает 0,03 мм;

- пробка корпуса из магнитного материала, защищающая подшипники от попадания металлических продуктов износа

- смотровое стекло диаметром 25 мм с отражателем для точного определения уровня масла, которое может быть установлено с одной или двух сторон корпуса подшипникового узла.

- уникальная система микрометрического регулирования положения рабочего колеса обеспечивает точную регулировку за 20 с; не вызывает перекоса по сравнению с системой регулировки одним винтом; резьбы защищены уплотнительными кольцами.

Для обеспечения максимальной жесткости конструкции Flowserve использует валы и подшипники наибольших размеров по сравнению с применяемыми конкурентами. Приведем сравнение характеристик приводных узлов одного из основных конкурентов и Flowserve Prima3.

В табл. 1 приведены типоразмеры и динамические нагрузки подшипников сравниваемых приводных узлов. Предлагаемая Flowserve конструкция позволяет существенно увеличить допускаемые динамические нагрузки

и расстояние между опорами вала при одном и том же сроке службы. При одинаковых нагрузках срок службы подшипников дольше на ~61%, чем у конкурента.

и расстояние между опорами вала при одном и том же сроке службы. При одинаковых нагрузках срок службы подшипников дольше на ~61%, чем у конкурента.

Таблица 1

Сравнение подшипников приводных узлов

| Производитель | Типоразмер внутреннего подшипника |

Динамическая нагрузка, кг

|

Типоразмер внешнего подшипника

|

Динамическая нагрузка, кг |

| Flowserve | 6310 | 6078 | 5310 | 8709 |

| Конкурент | 6309 | 5398 | 5309 | 7439 |

Таблица 2

Сравнение жесткости валов приводных узлов

| Производитель | Длина консольной части, мм | Цельный вал | Вал с втулкой | ||

| Диаметр, мм | Коэффициент жесткости | Диаметр, мм | Коэффициент жесткости | ||

| Flowserve | 189 | 48 | 1,27 | 38 |

3,24

|

|

Конкурент

|

213 | 45 |

2,36

|

38 | 4,64 |

Коэффициент жесткости, определяемый по формуле I = L3/D4 (здесь L – консольная длина вала от рабочего колеса насоса до подшипниковой опоры; D – диаметр вала), позволяет произвести сравнение жесткостей валов различных приводных узлов (для точного определения прогиба требуется проведение детальных расчетов). Чем меньше эта величина, тем лучше вал противостоит изгибу. Жесткость вала приводной части Prima3 на 30-46% больше жесткости вала конкурента. Как результат, надежность насоса повышается (табл. 2).

Следует отметить, что Ростехнадзор ужесточает контроль за соблюдением правил при эксплуатации вращающего оборудования, периодичности ремонтов, обеспечением надежности. В этой связи предлагаемая компанией Flowserve программа по ремонту, модернизации и замене приводных узлов стандартных консольных насосов как нельзя лучше соответствует интересам служб эксплуатации вращающего оборудования на промышленных предприятиях и соблюдению безопасности на производстве.