Автор: Б.С. Дроздов, В.Н. Мочалов, А.А. Баталов (ООО «Пневмотранспорт»)

Опубликовано в журнале Химическая техника №2/2018

В трубопроводном пневмотранспорте сыпучих материалов можно выделить несколько режимов потока [1].

Режим взвешенного транспорта, который существует при достаточно больших скоростях потока (10…30 м/с), когда все частицы транспортируемого материала находятся во взвешенном состоянии и равномерно распределены по сечению трубопровода. В этом режиме можно транспортировать порошковые, зернистые и мелкокусковые материалы по трубопроводам достаточно сложной конфигурации и на значительные расстояния – до 1000 м.Недостатком этого режима является повышенный расход энергии от 2 до 7 кВт на 1 т транспортируемого материала (в зависимости от дальности транспортирования).

Возможна транспортировка материала с большой расходной концентрацией смеси (до 100 кг/кг) и при пониженных скоростях потока (3…10 м/с) – это так называемый, транспорт «сплошным потоком» или транспорт «аэрированным потоком». В этом режиме транспортируются порошковые материалы по горизонтальным трубопроводам, преимущественно прямолинейным, на расстояние до 100…150 м. Транспортировка «сплошным потоком» успешно применяется для вертикального подъема порошковых и мелкозернистых материалов.

Разновидностью этого вида транспорта является импульсно–поршневой транспорт. В этом режиме сплошной поток разделяется на отдельные поршни (длиной до 2 м) воздушными промежутками. Разделение сплошного потока на поршни дает возможность увеличить дальность подачи. При этом, чем больше воздушные промежутки между поршнями, тем больше дальность транспортирования – до нескольких сотен метров. Такой режим организуется специальным образом с применением соответствующего оборудования [2].

Транспорт «сплошным потоком» наряду с импульсно-поршневым имеет лучшие технико–экономические показатели по сравнению с другими режимами, так как из-за низких скоростей потока и высоких концентраций значительно сокращаются энергозатраты.

Однако эти режимы имеют ограниченное использование, так как они применимы только для хорошо аэрируемых сыпучих дисперсных материалов. При эксплуатации таких установок требуется строгое соблюдение режимных параметров,нарушение которых неизбежно приводит к забиванию транспортного трубопровода.

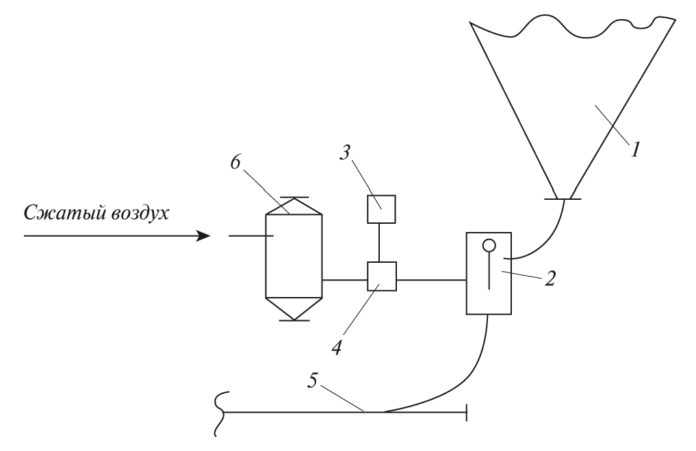

В ООО «Пневмотранспорт» разработана, запатентована и успешно внедряется установка, работающая в поршневом режиме. Такие установки работают по принципу«пневмопочты». В этом случае по трубопроводу перемещаются не отдельныенепрерывноформируемыепоршни,а один компактный поршень длиной до 10 м. На рис. 1 представлена схема такой установки [3].

1 – бункер;2 – блок загрузки;3 – блок управления; 4 – клапан электромагнитный; 5 – трубопровод транспортный; 6 – ресивер

Установка работает следующим образом. Материал из бункера 1 самотеком заполняет начальный наклонный участок транспортного трубопровода 5 (например,до 200 кг цемента). После этого при срабатывании электромагнитного клапана 4, в блок загрузки 2 подается сжатый воздух из ресивера 6. При этом заслонка блока загрузки перекрывает доступ материала из бункера. Сжатый воздух перемещает «поршень» материала по транспортному трубопроводу. После достижения поршнем приемного бункера (на рис. 1 не показан) воздух отключается. Цикл повторяется.

Данное оборудование в течение 10 лет успешно работает на предприятиях различных отраслей промышленности более, чем в 50 городах России и Казахстана для транспортировки цемента, кварцевого песка, песчано-цементной смеси, сахарного песка, гороха, шелухи гречихи, растительного сырья, пищевой глины, молотой и дробленой извести (0…25 мм), мела, гипса, талька, шамота, стеклянного шрота, медьсодержащего порошка, угольной пыли, порошкообразной окиси алюминия, гранулированного (2…10 мм) алюмохромового катализа-тора, гранулированной (3…5 мм) серы, глинозема, гранулированных (4…7 мм) полиэтилена и полистирола. Возможна транспортировка любых других порошкообразных и гранулированных синтетических материалов и материалов природного происхождения.

Достоинства установки поршневого пневмотранспорта (пневмопушки):

- короткий срок окупаемости (3…5 мес.) из-за относительно низкой стоимости;

- уменьшение в 2–5 раз расхода сжатого воздуха и, как следствие, расхода электроэнергии;

- возможность адаптации системы к действующему оборудованию в условиях стесненных производственных помещений;

- упрощение конструкции, резкое снижение материалоемкости и габаритных размеров;

- снижение стоимости оборудования;

- снижение эксплуатационных расходов;

- возможность прокладки транспортных трубопроводов с поворотами до 180°;

- существенное снижение пылеобразования в местах загрузки и выгрузки материала из транспортного трубопровода и, как следствие,увеличение срока службы штатных аспирационных систем без очистки и замены фильтрующих элементов;

- оборудование имеет 100%–ную ремонтопригодность и не требует наличия высококвалифицированного ремонтного и обслуживающего персонала.

Возможны варианты полностью автоматической работы системы.

Технические характеристики установки

Производительность,т/ч 0,005…60,0 (в зависимости от дальности подачи)

Дальность подачи материала, мДо 500

Высота подачи, мДо 100

Расход воздуха на 1 т материала, м3/т 1…7 (в зависимости от дальности подачи)

Рабочее давление,МПа 0,3…0,6

Габаритные размеры узла разгрузки,мм 300´500´580

Разработан метод расчета параметров поршневого пневмотранспорта: производительности, расхода воздуха, давления, скорости поршня подлине транспортного трубопровода и т.д. Метод разработан на основе расчетно-теоретического анализа с использованием данных действующих промышленных установок.

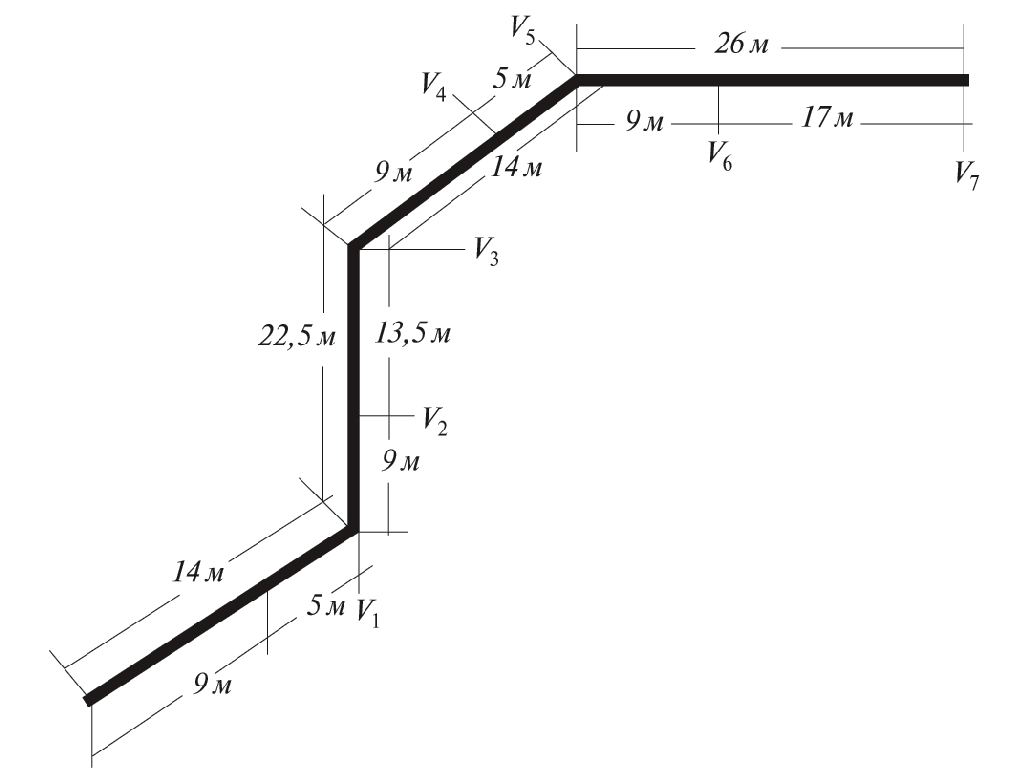

Для примера приведем данные по расчету скорости поршня по длине транспортного трубопровода для системы пневмотранспорта цемента в ООО «Промтехнологии цемента» (г. Клин) [4].

Параметры системы:длина транспортного трубопровода – 77,0 м, в том числе вертикальный подъем – 22,5 м;число поворотов на 90° – 3; диаметр транспортного трубопровода – 150 мм; время загрузки – 4,0 с,время транспорта – 5,0 с; масса поршня – ~160 кг; длина поршня – ~9 м; производительность системы – 63,0 т/ч; давление в начале трубопровода – 0,2 МПа.

На рис. 2 представлена схема транспортного трубопровода.

На рис. 3 показан характер измененияскорости поршня вдоль транспортного трубопровода, полученный в результате расчетов.

Как видно, при прохождении поршня через поворот его скорость падает в среднем на 50%, однако после поворота скорость восстанавливается.Средняя скорость поршня, рассчитанная по данным зависимости на рис. 3, составляет 14,3 м/с.Фактическая средняя скорость поршня на действующей установке составляет ~15,3 м/с. Разность не превышает 7%, что вполне допустимо для инженерной практики.

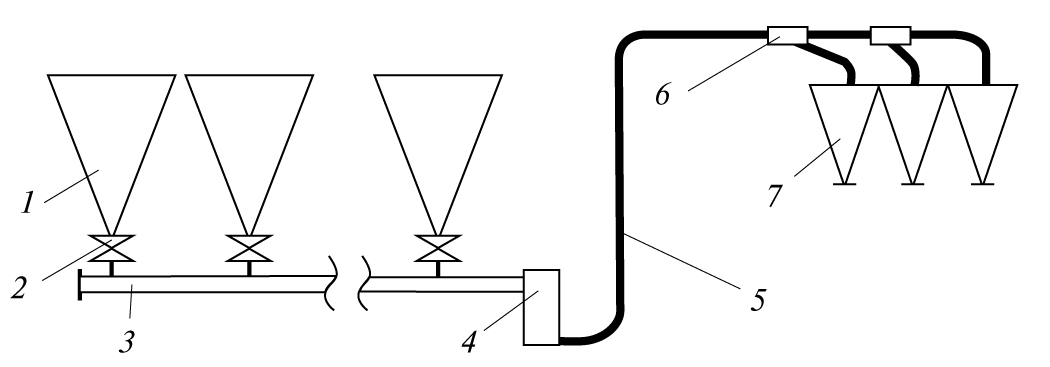

В ООО «Пневмотранспорт» разработана и внедрена на некоторых предприятиях система пневмотранспорта (рис. 4), позволяющая транспортировать материалы из нескольких расходных бункеров в несколько технологических емкостей в любой последовательности и с заданной производительностью.

1 – расходный бункер; 2 – затвор; 3 – трубопровод с аэрацией; 4 – пневмоимпульсный насос (пневмопушка); 5 – транспортный трубопровод; 6 – переключатель потока; 7 – технологический бункер

Так, в ООО «Катализ-Пром» (г. Нижнекамск) используются 13 установок для подачи порошкообразной окиси алюминия и гранулированного (2…10 мм) алюмохромового катализатора из технологического оборудования в накопительные силосы; в ООО «Тагильский огнеупорный завод» – для подачи дробленой извести из обжиговой печи в накопительный силос; в ООО «Семилукские огнеупоры – для подачи смеси кварцевого песка и олевина из накопительного силоса в расходный бункер и на многих предприятиях – для транспортировки цемента. Подобные системы могут быть внедрены и на химических предприятиях, где в производстве используются несколько различных компонентов.

Список литературы

1. Вишня Б.Л., Дроздов Б.С., Стефаненко В.Т. Пневмотранспорт. Расчеты, схемы, Оборудование. Екатеринбург: Изд-во «Сократ», 2010.

2. Дроздов Б., Стефаненко В. Системы пневмотранспорта. Изд-во LAP LAMBERT Academic Publishing, 2016. ISBN: 978-3-659-82435-7.

3. Пат РФ №2534667.Устройство для пневмотранспорта порошкообразных и зернистых материалов из бункеров.

4.Дроздов Б.С., Мочалов В.Н., Баталов А. А.//Современная наука. Актуальные проблемы теории и практики. Серия: естест-венныеи технические науки. 2015. №3–4. С. 18–34.