Авторы: Т.Н. Гартман, Е.А. Боровкова, Ф.С. Советин (РХТУ им. Д. И. Менделеева).

Опубликовано в журнале Химическая техника №5/2016

Ароматические углеводороды (арены) — важнейшие исходные продукты в промышленности основного органического и нефтехимического синтеза, а также тонкого органического синтеза. На их основе получают пластмассы, синтетические волокна, смолы, каучуки различного назначения, красители, поверхностно-активные вещества и фармацевтические препараты, а также средства защиты растений [1–4]. Наибольше применение получили легкие арены – бензол, толуол и ксилолы. В России планируется получать около 1 250 тыс. т бензола, 330 тыс. тонн толуола и 550 тыс. т ксилолов [5].

В настоящее время ароматические углеводороды в основном получают методом ароматизации легких алканов. Основными корпорациями, реализующими промышленное производство бензола, толуола и ксилола являются транснациональные компании British Petroleum, UOP, Alifar и Cyclar. Подробный обзор технологий ароматизации проведен [6–8].

Для подготовки исходных данных для проектирования таких технологических схем необходимо уже на стадиях предпроектных разработок создавать их компьютерные модели, с помощью которых решать задачи энергои ресурсосбережения [9–10]. Разрабатывать такие модели не представляется возможным без применения современных комплексов программ, позволяющих создавать «виртуальные» производства. Кроме того, использование данных комплексов программ позволяет без значительных материальных и временных затрат осуществлять исследования указанных процессов на их моделях (проводить вычислительные эксперименты) [11–12].

В работе, рассматриваемой в данной статье, решена задача применения комплекса программ CHEMCAD для разработки компьютерной модели крупнотоннажной технологической схемы получения аренов методом ароматизации легких алканов при подготовке исходных данных для ее проектирования .

Описание непрерывной крупнотоннажной технологической схемы процесса ароматизации легких алканов

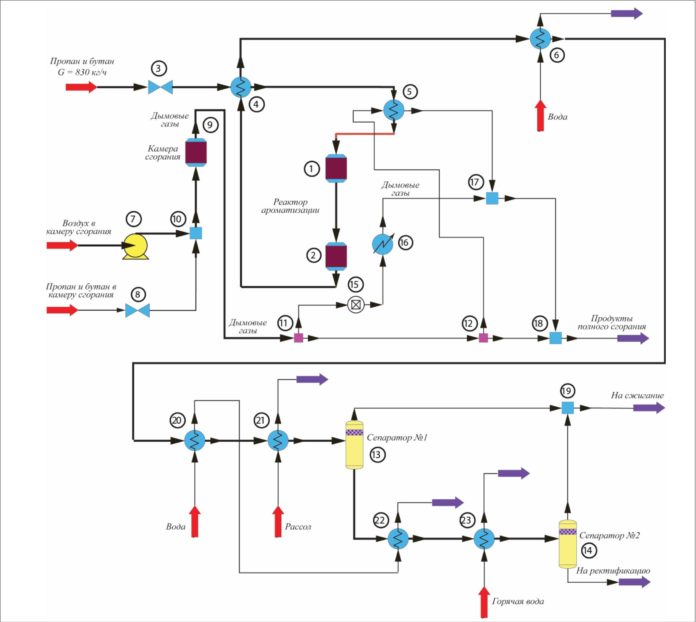

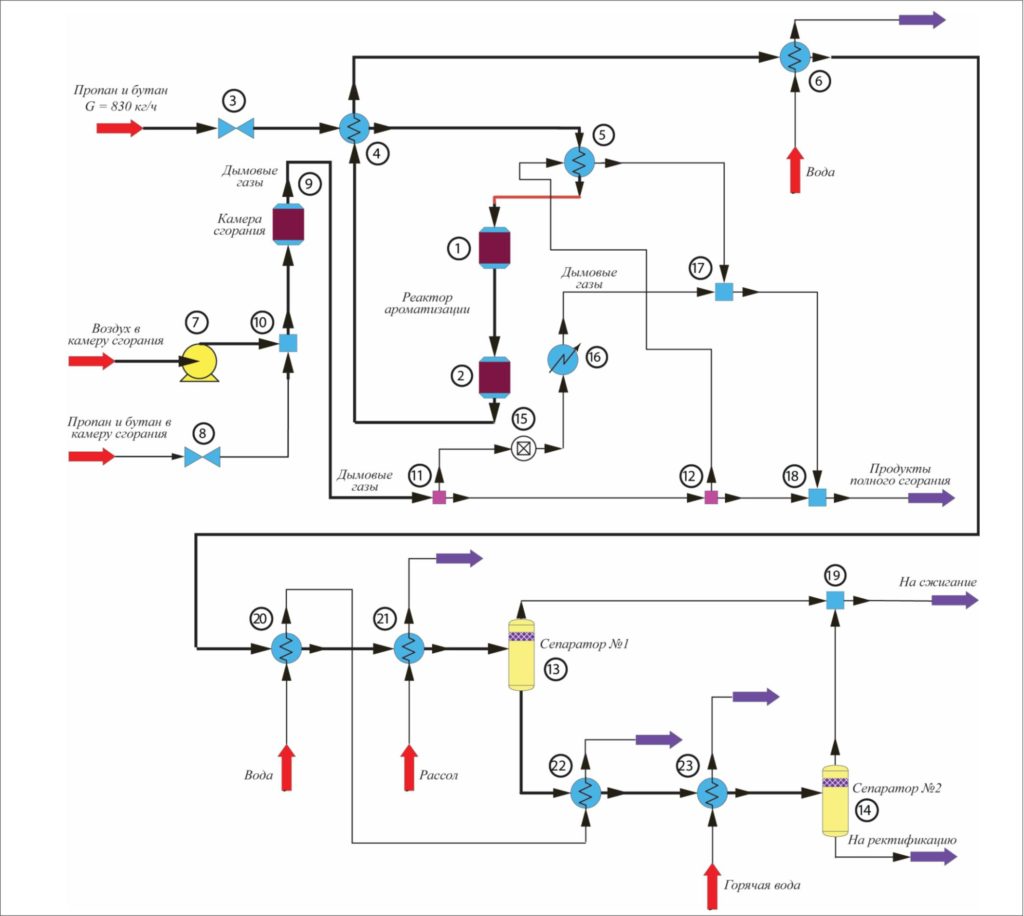

Описание технологической схемы указанного процесса заимствовано из работы [8]. Технологическая линия данного процесса, реализованная в среде комплекса программ CHEMCAD, изображена на рис. 1.

В реактор ароматизации легких алканов (см. рисунок, модули 1, 2) через теплообменник-рекуператор и теплообменник-подогреватель (см. рисунок, модули 4, 5) подается газовая смесь, содержащая, в основном, пропан и бутан (расход – G = 830 кг/ч). В камеру сгорания подаются горючая смесь (содержит, в основном, пропан и бутан) V = 4 150 м3/ч и воздух Vвозд = 115 000 м3/ч. Требуется подавать на сжигание такие расходы горючей смеси, а также воздуха в камеру сжигания, чтобы обеспечить среднюю температуру дымовых газов в межтрубном пространстве реактора ароматизации 615°С.

Это обеспечивается регулированием расхода дымовых газов, подаваемых в реактор. Также необходимо обеспечить, чтобы температура на входе в реактор была 550°С и на выходе из реактора 607°С. После реактора ароматизации поток продуктов охлаждается и направляется в отделение сепарации.

В отделении сепарации сначала парогазовый поток охлаждается водой до 30°С (см. рисунок, модуль 20), а затем частично конденсируется в теплообменнике, охлаждаемом рассолом (водный раствор хлорида кальция) при –10°С (модуль 21). В первом сепараторе (модуль 13) отделяются газообразные углеводороды от смеси жидкостей. Жидкий выходной поток первого сепаратора сначала подогревается в теплообменнике до 20°С (модуль 22), а затем частично испаряется в следующем теплообменнике при 60°С (модуль 23). Во втором сепараторе (модуль 14) удаляются легкие углеводороды из смеси ароматических углеводородов. Смесь жидких ароматических углеводородов направляется на ректификацию [13, 14].

Описание хода моделирования непрерывной крупнотоннажной технологической схемы процесса ароматизации легких алканов

Принято допущение, что химические реакции в данном реакторе ароматизации протекают по приведенной далее схеме. Данные реакции заимствованы из работ [15, 16], посвященных графическому анализу экспериментальных данных, полученных на лабораторном реакторе ароматизации, и установлению химической схемы протекания реакций.

Химизм процесса:

C3H8 + H2 → CH4 + C2H6 (1)

C4H10 + 2H2 → 2CH4 + C2H6 (2) 4C3H8 → 3C2H4 + 2C3H6 + 4H2 (3) 4C4H10 → 3C2H4 + 2C3H6+ C4H8 + 4H2 (4)

C2H4 + H2 → C2H6 (5) 2C3H6 + 3H2 → 3C2H6 (6) 3C2H4 → C6H6 + 3H2 (7) 2C3H6 → C6H6 + 3H2 (8) 3C4H8 → 2C6H6 + 6H2 (9) 7C2H4 → C6H5CH3 + 6H2 (10) 7C3H6 → 3C6H5CH3 + 9H2 (11) 7C4H8 → 4C6H5CH3 + 12H2 (12) 4C2H4 → C6H4(CH3)2 + 3H2 (13) 8C3H6 → 3C6H4(CH3)2 + 9H2 (14)

Разработка компьютерной модели промышленной технологической схемы ароматизации легких алканов Т.Н. Гартман, Е.А. Боровкова, Ф.С. Советин (РХТУ им. Д. И. Менделеева) 2C4H8 → C6H4(CH3)2 + 3H2 (15) 2C3H8 → C6H6 + 5H2 (16) 7C3H8 → 3C6H5CH3 + 16H2 (17) 8C3H8 → 3C6H4(CH3)2+ 17H2 (18) 3C4H10 → 2C6H6 + 9H2 (19) 7C4H10 → 4C6H5CH3 + 19H2 (20) 2C4H10 → C6H4(CH3)2 + 5H2 (21) 5C6H6 → 3C10H8 + 3H2 (22) 10C6H5CH3 → 7C10H8 + 12H2 (23) 5C6H4(CH3)2 → 4C10H8 + 9H2 (24)

C2H6 + H2 → 2CH4 (25)

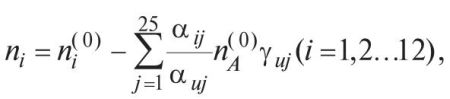

В работе [8] проведен расчет опытного реактора ароматизации легких алканов и решением системы 25 уравнений  u = (1,2…25), определены конверсии (степени превращения) базовых реагентов в каждой реакции αui (где ni – мольный расход i-го компонента на выходе из реактора; ni (0) – мольный расход i-го компонента на входе в реактор, nA (0) – мольный расход ключевого компонента на входе в реактор; αij – стехиометрический коэффициент перед компонентом для j-й реакции.

u = (1,2…25), определены конверсии (степени превращения) базовых реагентов в каждой реакции αui (где ni – мольный расход i-го компонента на выходе из реактора; ni (0) – мольный расход i-го компонента на входе в реактор, nA (0) – мольный расход ключевого компонента на входе в реактор; αij – стехиометрический коэффициент перед компонентом для j-й реакции.

контроллера; 13, 14 – модули сепараторов; 7 – модуль воздуходувки; 17, 18, 19 – модули смесителей, 11, 12 – модули делителей потоков, 3, 8 – модули вентилей

Определенные в работе [8] и приведенные в табл. 1 конверсии базовых реагентов для каждой реакции при расчете опытного реактора ароматизации применены при расчете промышленного реактора ароматизации крупнотоннажной технологической схемы получения ароматических углеводородов из легких алканов.

Таблица 1

Значения заданных конверсий базовых реагентов при моделировании реактора ароматизации легких алканов

| Базовый реагент | Номер реакции | Конверсия g; % |

| C3H8 | 1 | 6,51 |

| C4H10 | 2 | 6,83 |

| C3H8 | 3 | 8,56 |

| C4H10 | 4 | 8,33 |

| C2H4 | 5 | 8,74 |

| C3H6 | 6 | 5,53 |

| C2H4 | 7 | 6,28 |

| C3H6 | 8 | 6,59 |

| C4H8 | 9 | 4,52 |

| C2H4 | 10 | 6,15 |

| C3H6 | 11 | 5,54 |

| C4H8 | 12 | 4,56 |

| C2H4 | 13 | 5,58 |

| C3H6 | 14 | 4,23 |

| C4H8 | 15 | 4,74 |

| C3H8 | 16 | 4,57 |

| C3H8 | 17 | 4,67 |

| C3H8 | 18 | 4,52 |

| C4H10 | 19 | 4,33 |

| C4H10 | 20 | 4,59 |

| C4H10 | 21 | 4,06 |

| C6H6 | 22 | 0,04 |

| C6H5CH3 | 23 | 0,05 |

| C6H4(CH3)2 | 24 | 0,02 |

| C2H6 | 25 | 2,16 |

Процесс ароматизации в трубном пространстве реактора моделируется модулями равновесных реакторов (см. рисунок, модули 1, 2) посредством задания конверсий базовых реагентов (см. табл. 1). Поток дымовых газов в межтрубном пространстве реактора ароматизации моделируется модулем теплообменника (модуль 16).

Процесс теплопередачи моделируется модулем статического контроллера (модуль 15), который передает сумму расчетных тепловых нагрузок двух моделей реакторов (1 и 2) модулю 16 теплообменника с учетом знака.

Применена процедура комбинирования стандартных модулей комплекса программ CHEMCAD для моделирования реакторных процессов, разработанная в работах [17, 18]. Результаты расчета реактора ароматизации легких алканов приведены в табл. 2.

Таблица 2

Результаты расчета реактора ароматизации легких алканов

| Свойство потока | Входной поток | Выходной поток |

| Давление p; МПа | 0,1 | 0,1 |

| Температура t; °С | 550 | 607 |

| Массовый расход G; кг/ч | 830 | 830 |

| Массовая доля компонента w; % | ||

| CH4 | 0 | 24,01 |

| C2H6 | 1,74 | 5,50 |

| C3H8 | 80,64 | 13,44 |

| C4H10 | 14,96 | 6,38 |

| C2H4 | 0 | 4,30 |

| C3H6 | 2,36 | 3,82 |

| C4H8 | 0,31 | 0,07 |

| H2 | 0 | 2,94 |

| C6H6 | 0 | 12,92 |

| C7H8 | 0 | 18,50 |

| C6H4(CH3)2 | 0 | 3,20 |

| C10H8 | 0 | 4,92 |

Первый сепаратор (модуль 13) моделируется стандартным модулем фазового сепаратора комплекса программ CHEMCAD (режим расчета сепаратора – использовать температуру и давление на входе в аппарат).

Результаты расчета приведены в табл. 3.

Таблица 3

Результаты расчета первого сепаратора

| Свойство потока | На входе | На выходе | |

| Паровой поток | Жидкий поток | ||

| Давление p; МПа | 0,1 | 0,1 | 0,1 |

| Температура t; °С | –10 | –10 | –10 |

| Массовый расход G; кг/ч | 830 | 516,21 | 313,79 |

| Массовая доля компонента w; % | |||

| CH4 | 24,01 | 38,60 | 0,03 |

| C2H6 | 5,50 | 8,79 | 0,07 |

| C3H8 | 13,44 | 21,09 | 0,84 |

| C4H10 | 6,38 | 9,17 | 1,78 |

| C2H4 | 4,30 | 6,90 | 0,04 |

| C3H6 | 3,82 | 6,02 | 0,21 |

| C4H8 | 0,07 | 0,09 | 0,02 |

| H2 | 2,94 | 4,73 | 0 |

| C6H6 | 12,92 | 3,34 | 28,67 |

| C7H8 | 18,50 | 1,21 | 46,95 |

| C6H4(CH3)2 | 3,20 | 0,05 | 8,38 |

| C10H8 | 4,92 | 0 | 13 |

| Примечание: диаметр сепаратора 0,45 м, высота сепаратора 2,05 м | |||

Второй сепаратор (см. рисунок, модуль 14) моделируется стандартным модулем фазового сепаратора комплекса программ CHEMCAD (режим расчета сепаратора – использовать температуру и давление на входе в аппарат). Результаты расчета приведены в табл. 4.

Таблица 4

Результаты расчета второго сепаратора

| Свойство потока | На входе | На выходе | |

| Паровой поток | Жидкий поток | ||

| Давление p; МПа | 0,1 | 0,1 | 0,1 |

| Температура t; °С | 60 | 60 | 60 |

| Массовый расход G; кг/ч | 313,79 | 3,58 | 310,21 |

| Массовая доля компонента w; % | |||

| CH4 | 0,03 | 2,26 | 0 |

| C2H6 | 0,07 | 3,65 | 0,03 |

| C3H8 | 0,84 | 23,23 | 0,59 |

| C4H10 | 1,78 | 20,60 | 1,57 |

| C2H4 | 0,04 | 1,97 | 0,01 |

| C3H6 | 0,21 | 6,20 | 0,14 |

| C4H8 | 0,02 | 0,23 | 0,02 |

| H2 | 0 | 0 | 0 |

| C6H6 | 28,67 | 25,76 | 28,71 |

| C7H8 | 46,95 | 15 | 47,32 |

| C6H4(CH3)2 | 8,38 | 0,99 | 8,47 |

| C10H8 | 13 | 0 | 13,15 |

| Примечание: диаметр сепаратора 0,45 м, высота сепаратора 2,05 м | |||

При расчете крупнотоннажной технологической схемы ароматизации легких алканов для обеспечения сходимости рецикла используется метод простых итераций [19]. Также использовано методическое обеспечение для решения задачи компьютерного моделирования энергои ресурсоемких химических производств, разработанное в работе [18].

Таким образом, разработана компьютерная модель крупнотоннажной технологической линии процесса ароматизации легких алканов при подготовке исходных данных для проектирования данной схемы производства. Посредством разработанной модели возможно поливариантное технологическое оформление химикотехнологической системы, что имеет важное значение в процессе разработки проектов химико-технологических систем.

Список литературы

- Горелик М.В., Эффос Л.С. Основы химии и технологии ароматических соединений. М: Химия, 1992 г. 640 с.

- Орехов В.С., Дьячкова Т.П., Субочева М.Ю., Колмакова М.А. Технология органических полупродуктов. Тамбов: ТГТУ, 2007. 140 с. Ч. 1.

- Советин Ф.С. Гартман Т.Н. Применение комплекса программ CHEMCAD для разработки компьютерной модели технологического узла нитрования крупнотоннажного производства нитробензола//Химическая техника. №4. 2012 г. С. 44–45.

- Медведев А.Ю., Советин Ф.С., Гартман Т.Н., Павлов А.С., Сеннер С.А. Компьютерное моделирование крупнотоннажной технологической схемы процесса алкилирования бензола этиленом//Химическая техника. №7. 2015 г. С. 44–47.

- Дергачев А.А., Лапидус А.Л. Каталитическая ароматизация низших алканов//Росийский химический журнал. Т. 102, №4. 2008. С. 15–21.

- Tullo A.H. Technology spurs aromatics rush//Chemical Enginering News. 2001. №35. P. 28–30.

- Карташев И.Ю. Ароматизация легких алканов на промотированных высококремнеземных цеолитах. Диссертация на соискание ученой степени кандидата химических наук. М.: РГУНГ им. И. М. Губкина, 2005.

- Боровкова Е.А. Моделирование технологических схем процессов с газофазными гетерогенно-каталитическими реакциями в производствах синтез-газа и ароматических углеводородов. Дис. … канд. техн. наук. М.: РХТУ им. Д. И. Менделеева. 2016.

- Зиятдинов Н.Н. Компьютерное моделирование и оптимизация в химической технологии//Теоретические основы химической технологии. 2014. Т.48. №5.

- Бурмистров Д.А., Байгузин Ф.А., Раков А.В., Ирдинкин С.А., Клинов А.В., Фарахов М.И. Реализация гетерогенных реакторных процессов в масштабах пилотной установки//Вестник Казанского технологического университета. 2015. Т. 18. №4. С. 105–108.

- Гартман Т.Н., Клушин Д.В. Основы компьютерного моделирования химико-технологических процессов. М: Академкнига, 2008. 415 с.

- Гартман Т.Н., Советин Ф.С. Аналитический обзор современных пакетов моделирующих программ для компьютерного моделирования химико-технологических систем//Успехи в химии и химической технологии. 2012. Т. 26. №11 (140). С. 117–120.

- Захарченко Е.В., Боровкова Е.А., Сафонова В.Д. Разработка компьютерной модели процесса периодической ректификации смеси ароматических углеводородов//Успехи в химии и химической технологии. Т. 29. №2. 2015. c. 9–11.

- Боровкова Е.А., Советин Ф.С., Рамазанова А.А., Гартман Т.Н. Разработка энергосберегающей подсистемы ректификации в производстве ароматических углеводородов из легких алканов//Химическая промышленность сегодня №8. 2015. С. 39–50.

- Gartman T.N, Sovetin F. S., Proskuro E. A., Shvets V. F., Kozlovskiy R. A., Suchkov Y.P, Sapunov V.N., Loktev A. S., Levchenko D. A., Dedov A.G. Computation of the Solid Catalyzed Gas Phase Reactions with a Simultaneous Choice of the Scheme of the Reactions for Different Composition of the Initial Reaction Mixture//Chemical engineering transactions. Vol. 39. 2014. Р.1009–1014.

- Швец В.Ф., Сапунов В.Н., Козловский Р.А., Староверов Д.В., Гартман Т.Н., Советин Ф.С., Боровкова Е.А., Локтев А.С., Левченко Д.А., Тюменова С.И., Дедов А.Г. Ароматизация пропан-бутановой фракции на катализаторе ZnCrHZSM-5: Кинетическое моделирование процесса//Нефтехимия. 2015. Т. 55. №6. С. 487–494.

- Советин Ф.С., Гартман Т.Н. Логико-вычислительные процедуры разработки блочных компьютерных моделей реакторных и ректификационных процессов// звестия ТулГУ. Технические науки. 2011. Вып. 5. Ч. 3. С. 277-282.

- Советин Ф.С. Разработка и применение методического обеспечения блочного компьютерного моделирования энергоресурсоемких химико-технологических систем c применением инструментальных комплексов программ. Дис. … канд. техн. наук. М.: РХТУ им. Д. И. Менделеева. 2011.

- Гордеев Л.С., Кадосова Е.С., Макаров В.В., Сбоева Ю.В. Математическое моделирование химико-технологических систем. Ч. 1, 2, 3. М.: РХТУ им. Д. И. Менделеева, 1999.