Автор: А.М. Норов (АО “НИУИФ”)

Опубликовано в журнале Химическая техника №2/2017

Развитие крупнотоннажных производств фосфорсодержащих удобрений в России, да и на всем постсоветском пространстве в последние годы шло исключительно за счет модернизации существующих мощностей [1]. Единственным цехом, построенным за этот период, является установка по выпуску фосфорно-калийных удобрений мощностью 100 тыс. т в год по технологии АО «НИУИФ» [2, 3], введенная в эксплуатацию в АО «Метахим» (г. Волхов) в 2014 г., и хотя в ряде компаний России, Белоруссии, Казахстана, Литвы, Узбекистана в последнее время довольно активно прорабатываются вопросы проектирования и строительства новых производственных мощностей по выпуску комплексных фосфорсодержащих удобрений (с привлечением как российских, так и иностранных инжиниринговых компаний), модернизация действующих цехов была и остается в настоящий момент основным способом развития.

Целями модернизации (или технического перевооружения) обычно являются:

- увеличение производительности;

- расширение ассортимента производимой продукции;

- снижение расходных норм по сырью и энергетике;

- улучшение экологических показателей (снижение газовых выбросов, перевод на бессточную схему и т.д.).

Отличительной особенностью организации работ по модернизации является комплексный подход к их реализации. После постановки цели и задач предстоящей модернизации проводится обследование существующего состояния всех узлов и стадий технологического процесса с целью определения «узких мест», лимитирующих достижение заданных показателей. Затем разрабатываются технические решения по устранению «узких мест» и обеспечению требуемого результата. Разработка технических решений выполняется на основе обследования и анализа работы всех основных стадий (узлов) технологического процесса с учетом опыта работы наиболее эффективных предприятий отрасли, новейших научно-технических разработок в данной области, а также возможностей и технического состояния производства.

Основными стадиями в производстве комплексных минеральных удобрений являются:

- прием, подготовка, складирование и подача в производство сырья;

- нейтрализация;

- гранулирование;

- сушка;

- рассев и дробление;

- охлаждение;

- кондиционирование;

- складирование, дообработка и отгрузка;

- очистка газов.

Технические решения, предлагаемые АО «НИУИФ» для каждой из этих стадий, вкратце изложены в работе [1]. Следует еще раз подчеркнуть необходимость комплексного решения этих вопросов, так как в технологическом процессе, как в живом организме, все стадии тесно связаны друг с другом и изменения в какой-то одной неизбежно влекут за собой изменения во всех либо во многих других стадиях. В связи с этим при разработке технических решений необходимо эту взаимосвязь и взаимозависимость учитывать, не замыкаясь рамками одной стадии, а напротив, ясно представляя весь технологический процесс в комплексе.

В современных рыночных условиях при периодически меняющихся спросе и ценах на различные марки удобрений при проведении модернизации производств особое значение приобретает создание гибких технологий. Под гибкой технологией обычно подразумевается процесс производства фосфорсодержащих удобрений в одной технологической линии, который обеспечивает любые потребности сельскохозяйственных производителей как на внутреннем, так и на внешнем рынке [4]. При этом должно обеспечиваться высокое качество производимых удобрений и экологические показатели. Важно также обеспечить возможность переработки фосфатного сырья различных месторождений [5] либо их смесей.

Основным достоинством гибкой технологии является обеспечение широкого ассортимента продукции, возможность быстрой переналадки под выпуск любой марки удобрений из перечня освоенных.

В то же время затраты на создание гибкой технологической схемы могут быть несколько выше, чем для предназначенной под выпуск монопродукта. Возникает также необходимость переработки переходных продуктов. Но в целом модернизация с переходом на гибкие технологии целесообразна, особенно для предприятий России и ближнего зарубежья, которые изначально создавались для выпуска монопродуктов. В условиях плановой экономики это оправдывалось жестко планируемым ассортиментом, стабильной привязкой к источникам фосфатного сырья, стремлением максимального использования мощностей установленного оборудования, упрощением хранения и отгрузки продукции [4]. При переходе к рыночной экономике вопрос перехода на гибкие технологии становится наиболее актуальным для экономического жизнеобеспечения производителей и потребителей.

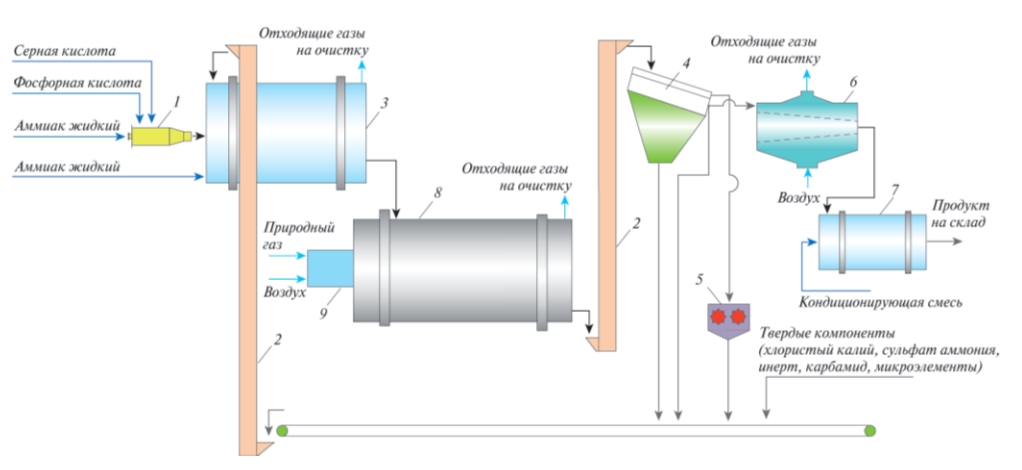

Классическим примером гибкой технологической схемы являются технологические нитки (рис. 1) с аммонизатором-гранулятором (АГ) и сушильным барабаном (СБ), которые по праву считаются наиболее производительными и универсальными и позволяют производить почти все виды удобрений. В этом и заключается их главные преимущества. К недостаткам относятся, во-первых, большее количество единиц оборудования и, как следствие, большие капитальные и ремонтные затраты, более высокий расход электроэнергии и т.д.). Впрочем, в последние годы некоторые производства были реконструированы по нашим исходным данным, и количество оборудования, особенно транспортного, в них было сокращено. Второй недостаток схем АГ-СБ состоит в том, что для производства значительной части марок удобрений требуется использование основной доли ЭФК (80% и более) в упаренном виде. АО «НИУИФ» может выполнить проект универсальной технологической нитки АГ-СБ производительностью до 100 т/ч и более в зависимости от желания заказчика.

1 – трубчатый реактор; 2 – элеватор; 3 – аммонизатор-гранулятор; 4 – грохот; 5 – дробилка; 6 – холодильник «кипящего слоя»; 7 – барабан-кондиционер; 8 – сушильный барабан; 9 – топка

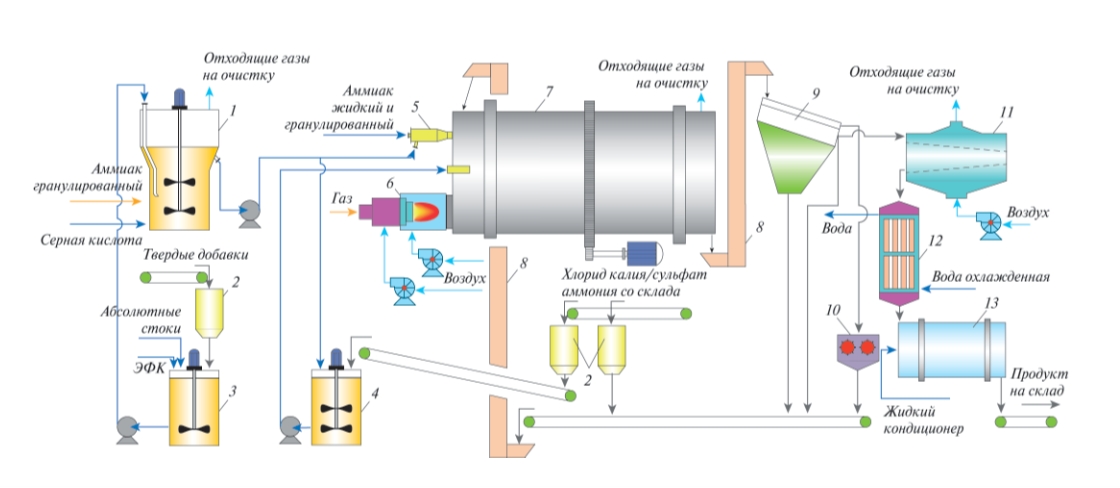

В России и на всем постсоветском пространстве широко распространены технологические схемы, где процессы гранулирования и сушки совмещены в одном аппарате – барабанном грануляторе-сушилке (БГС). Схемы с аппаратами БГС (рис. 2) включают меньше единиц оборудования, вследствие чего снижается расход электроэнергии. Соответственно для их создания требуется меньше капитальных вложений. Более короткая транспортная (ретурная) цепочка может обеспечить меньшее количество выходов оборудования из строя, что увеличивает эффективный рабочий фонд времени и снижает затраты на ремонт. Схема с БГС позволяет работать на более низких концентрациях экстракционной фосфорной кислоты (ЭФК) и перерабатывать пульпы со значительно большим влагосодержанием, чем в случае АГ-СБ. Технологические нитки с аппаратами БГС традиционно считаются малоретурными, что также снижает энергозатраты и позволяет использовать транспортное оборудование меньшей производительности (и, соответственно, меньшей стоимости). К недостаткам данных схем обычно относят:

- относительно низкую производительность;

- сравнительно более узкий ассортимент производимой продукции.

1 – преднейтрализатор; 2 – бункеры; 3 – сборник кислоты; 4 – бак смешения пульпы с хлористым калием;

5 – трубчатый реактор; 6 – топочно-горелочное устройство; 7 – БГС; 8 – элеваторы; 9 – грохот; 10 – дробилка;

11 – холодильник «кипящего слоя»; 12 – охладитель Solex; 13 – барабан-кондиционер

В последние годы в АО «НИУИФ» был проведен большой комплекс работ, который позволил в значительной степени изменить представление о возможностях этих аппаратов. Разработанные нами универсальные технологические схемы, оснащенные аппаратами БГС, позволяют выпускать самые разнообразные марки удобрений (P, PK, NP, NPS, NPS+S, PKS, NPK, NPKS и др.), производительность по некоторым маркам достигает 60 т/ч (и это не предел).

Старейший (существует с 1919 г.) и единственный в России специализированный отраслевой институт в области технологии серной и фосфорной кислот, фосфорсодержащих минеральных удобрений и солей АО «НИУИФ» в результате слияния в мае 2016 г. с проектной фирмой ООО «Горно-Химический инжиниринг» (ООО «ГХИ») стал располагать собственной развитой проектной базой [6]. Благодаря этому в настоящее время АО «НИУИФ» выполняет комплексные работы, начиная от научных исследований, разработки и модернизации технологий (физико-химические основы, исходные данные, базовые проекты), проведения обследований и опытно-промышленных испытаний и заканчивая выполнением проектной и рабочей документации в области производства минеральных удобрений, кормовых и технических солей, серной и экстракционной фосфорной кислот, добычи и обогащения сырья и других направлений.

Список литературы

1. Норов А.М., Малявин А.С., Цикин М.Н. Модернизация

и развитие производства комплексных фосфорсодержащих удобрений, Современные тенденции в производстве и применении фосфорсодержащих удобрений и неорганических кислот//Материалы международной научно-практической конференции 26 мая 2015 г., М.: АО «НИУИФ», 2015. С. 12–25.

и развитие производства комплексных фосфорсодержащих удобрений, Современные тенденции в производстве и применении фосфорсодержащих удобрений и неорганических кислот//Материалы международной научно-практической конференции 26 мая 2015 г., М.: АО «НИУИФ», 2015. С. 12–25.

2. Пат. 2514306 РФ №2012144741/13. Способ получения фосфорно-калийного гранулированного удобрения:

3. Пат. 2551541 РФ №2013153737/13. Способ получения комплексного удобрения.

4. Седельников В.П. Гибкая технология производства фосфорсодержащих удобрений. Дис. … канд. техн. наук. М.: НИУИФ, 1996.

5. Бабкин В.В., Бродский А.А. Фосфорные удобрения России. М.: ТОО «Агро-принт», 1995. 464 с.

6. Норов А.М. Новые возможности АО «НИУИФ» по модернизации существующих и созданию новых производств минеральных удобрений, солей и неорганических кислот//Химическая техника. 2016. №7. С. 8–13.