Автор: Д.В. Дмитриев (ООО «Инженерная компания «555»).

Опубликовано в журнале Химическая техника №10/2016

Любое предприятие, эксплуатирующее промышленное оборудование, постоянно сталкивается с необходимостью поддержания его работоспособности. Для решения этой задачи используется комплекс различных мер: содержание собственной ремонтной базы, договоры с сервисными организациями, договоры с поставщиками оборудования и т.д.

При реализации этого комплекса мер существует два основных параметра эффективности: минимизация времени простоя и максимальное сокращение издержек. При этом, если в эпоху «жирных 2000-х» основным и практически единственным, определяющим всю политику предприятий, был первый пункт, то в настоящее время все большее значение приобретает пункт второй – сокращение издержек.

Возможно ли сокращение издержек в случае, когда выходит из строя сложное электронное оборудование? Для ответа на этот вопрос рассмотрим типичную ситуацию:

В какой-то момент времени некая единица оборудования перестает функционировать в штатном режиме. Квалифицированный персонал предприятия находит и устраняет неисправность. Если сделать это не удается, то вызывается представитель сервисной организации, который устраняет проблемы. При этом решение проблемы обычно заключается в следующем: идентификация неисправного блока и замена его новым. На этом этапе может возникнуть ряд вопросов.

Рассмотрим наиболее типичные:

1. Осуществляется ли производителем поддержка данного оборудования либо в режиме поставки блоков, либо хотя бы в режиме замены внутренних плат. Ответ на этот вопрос может быть отрицательным, так как, например, во многих отраслях в 2000-е годы было завезено бывшее в употреблении оборудование, которое ни тогда, ни тем более сейчас производителем не поддерживалось. Также возможен вариант, когда комплекс оборудования в целом работоспособен, однако эксплуатация его невозможна по причине выхода из строя одного из блоков, приобрести который уже невозможно;

2. Сроки поставки оборудования. Не секрет, что сложное промышленное оборудование не лежит на складах поставщиков, а поставляется под заказ, при этом сроки поставки могут составлять от 8 до 16 недель, а в отдельных случаях и гораздо дольше. При этом обычный срок ремонта оборудования составляет 15 рабочих дней;

3. Даже если удается достаточно быстро получить необходимый блок, то часто возникает проблема с его интеграцией в систему, настройкой и установкой необходимых параметров;

4. Стоимость оборудования с учетом текущих курсов доллара и евро может быть весьма внушительной и не всегда легко вписывается в установленные бюджеты.

Всех этих и многих других проблем можно избежать, если отремонтировать существующее оборудование. Однако здесь возникает новый вопрос: возможен ли ремонт, когда и собственные квалифицированные специалисты и представители зарекомендовавших себя сервисных организаций говорят о необходимости замены?

Колоссальный мировой опыт и уже достаточно обширный опыт нашей компании позволяют положительно ответить на этот вопрос.

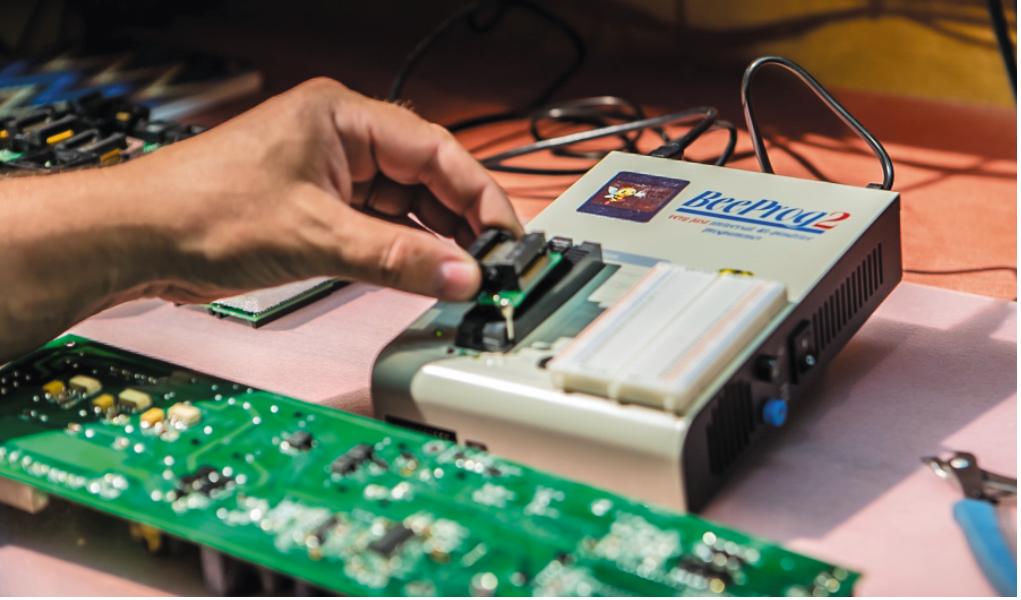

Выход блока из строя – это чаще всего выход из строя ограниченного числа его компонентов. При этом замена компонентов при должном техническом оснащении может быть произведена с очень высоким уровнем качества. Основная проблема – локализация неисправности.

Задача это непростая, особенно если учитывать отсутствие схем внутреннего устройства блока.

Однако практика показывает, что эта проблема может быть преодолена с помощью трех составляющих:

- достаточного уровня теоретической подготовки персонала;

- значительного опыта ремонта сложного электронного оборудования;

- высокого уровня технической оснащенности.

За рубежом сложная электроника на уровне компонентов ремонтируется уже много лет. Этим занимаются компании, в которых работают сотни, а иногда даже тысячи сотрудников. Эти компании дают гарантию на выполненные работы и придерживаются в своей работе строгих стандартов.

По нашей статистике, около 90% промышленного электронного оборудования, признанного неремонтопригодным сервисными службами предприятий и представительствами компаний-производителей, может быть возвращено в эксплуатацию в условиях специализированной организации по ремонту промышленной электроники. Здесь можно отметить, что вероятность успеха резко снижается после неквалифицированного вмешательства в оборудование.

В нашей стране подобная деятельность в промышленных масштабах ведется не так давно, однако западный опыт говорит об ее актуальности практически для любого предприятия, использующего в своей деятельности сложную электронику.

Отражение этой ситуации можно увидеть в следующем факте: в 2013 г. появился ГОСТ Р 55491–2013 (Платы печатные, правила восстановления и ремонта), однако по своей сути он представляет собой выдержки из международного стандарта IPC-7711B/7721B (Восстановление, модификация и ремонт электронных сборок). Стандарт был разработан на основании практического опыта множества компаний, работающих в этой сфере и являющихся, как и наша компания, членами IPC, международной организации, объединяющей различные предприятия из сферы производства и эксплуатации электроники.

Стандарт не является обязательным к применению, это скорее сборник практических рекомендаций, которые мы используем в своей работе каждый день.

Таким образом, передовой опыт по восстановлению и поддержанию в работоспособном состоянии сложного электронного оборудования переносится в нашу страну, что становится особенно актуальным в текущих сложных экономических условиях и в условиях западных санкций, нередко ограничивающих российские предприятия в выборе технологического оборудования.