Автор: Г.С. Яицких (АО «ИПН»).

Опубликовано в журнале Химическая техника №11/2015

Наиболее энергоемкими объектами НПЗ являются технологические установки. Основные виды энергоносителей, применяемые на установках: топливо, электроэнергия, водяной пар, теплофикационная вода, горячая вода, оборотная охлаждающая вода.

Основными направлениями снижения потребления электроэнергии на установках являются следующие:

- применение частотных регуляторов для электроприводов насосов, вентиляторов воздушных холодильников и т.п.;

- применение экономичных электроосветительных приборов;

- разумное ограничение применения электричества для обогрева помещений (производственных и бытовых), полов насосных, технологических трубопроводов и аппаратов, получения горячей воды и т.п. Для этих целей экономически целесообразно применение «бросового тепла», образующегося при переработке нефти.

Основным источником тепловой энергии для технологических установок являются печи, в которых осуществляется нагрев сырья и технологических потоков. Сегодня на российских НПЗ нередко работают старые печи с коэффициентом полезного действия (КПД) всего 65–67%. После реконструкции КПД печей повышается до 90–92%.

Эффект достигается посредством предварительного нагрева топлива и воздуха, а также применением котловутилизаторов.

Однако основной потенциал снижения энергопотребления кроется внутри технологических схем установок.

С точки зрения энергетика технологическая цепочка включает предварительный разогрев сырья до требуемой температуры (среднестатистически до 400…800°С), осуществление непосредственно технологического процесса и, наконец, охлаждения полученных продуктов до температуры 35…80°С.

Значительный экономический и экологический эффект может быть достигнут при оптимизации рекуперации потоков тепла в технологических аппаратах нефтеперерабатывающих установок. В качестве примера можно рассмотреть оптимизацию теплообмена на эксплуатируемой установке атмосферной перегонки (ЭЛОУ-АТ) мощностью 2,5 млн. тонн нефти в год одного из нефтеперерабатывающих заводов юга России.

Таблица 1

| Суммарные основные тепловые потоки, Гкал/ч | Вариант 1 | Вариант 2 | Вариант 3 |

| Печь | 27,02 | 22,62 | 22,62 |

| Рекуперация тепла в теплообменниках | 40,36 | 48,45 | 48,45 |

| Охлаждение потоков воздухом | 21,58 | 20,31 | 15,11 |

| Охлаждение потоков оборотной водой | 2,42 | – | – |

| Получение горячей воды | – | – | 5,2 |

В табл. 1 представлены суммарные основные потоки тепла на указанной технологической установке по трем вариантам: вариант 1 – существующая схема теплообмена; вариант 2 – оптимизированная схема теплообмена; вариант 3 – оптимизированная схема теплообмена с получением горячей и теплофикационной воды.

Оптимизация схемы теплообмена достигается переориентацией тепловых потоков таким образом, чтобы обеспечить повышение температуры:

- на входе в ЭЛОУ – от 90…100°С до 120…130°С;

- на входе в отбензинивающую колонну – от 180…210°С до 230…250°С;

- на входе в нагревательную печь – от 200…220°С до 250°С и выше.

При этом нагрузка на печь снижается на 14–17%, что в свою очередь уменьшает объем сжигаемого топлива и вредных выбросов.

Благодаря повышению степени рекуперации тепла на установке снижается нагрузка на воздушные холодильники; можно полностью отказаться от водяных холодильников и, как следствие, от строительства традиционной водяной градирни, что в свою очередь приведет к экономии значительных инвестиций при строительстве новых производств. Например, строительство новой градирни мощностью 2000 м2 воды в час требует инвестиций 220…280 млн. руб., а текущие затраты только на электроэнергию – 32…34 млн. руб. в год.

В настоящее время на объектах ОЗХ нефтеперерабатывающего завода используется от 20 до 100 и более Гкал тепловой энергии в виде водяного пара, теплофикационной воды с температурой от 115 до 130°С, горячей воды температурой 60 и 70°С.

Основные потребители теплофикационной воды: открытые насосные (полы); трансформаторные подстанции, контроллерные, операторные, административно-бытовой корпус, противорадиационное укрытие (ПРУ), центральная заводская лаборатория (ЦЗЛ), механические мастерские, отапливаемые склады, гаражи, столовые и т.д.

Теплофикационная вода используется в значительных объемах также для подогрева резервуаров с нефтью, мазутом, дизельным топливом, противопожарной водой, а также для смыва полов сливоналивных эстакад, промышленных площадок и т.д.

Теплофикационная вода температурой от 115 до 130°С и горячая вода питьевого качества температурой 60°С на установке ЭЛОУ-АТ может быть получена при снятии тепла с потоков, выходящих с верха колонн, в теплообменниках, параллельно подключенных к воздушным холодильникам. При этом нагрузка на воздушные холодильники снижается, уменьшается также расход электроэнергии.

При значительных ресурсах избыточного тепла, отбираемого от 10…20 технологических установок, экономически оправдано создание отопительной системы жилого поселка, который на практике обычно расположен в 500…1000 м от завода.

Потребителями горячей воды температурой 60°С питьевого качества являются сотни санитарных узлов и душевые по всей территории завода круглый год; горячей воды температурой 70°С – сливо-наливные эстакады, насосные и т.д.

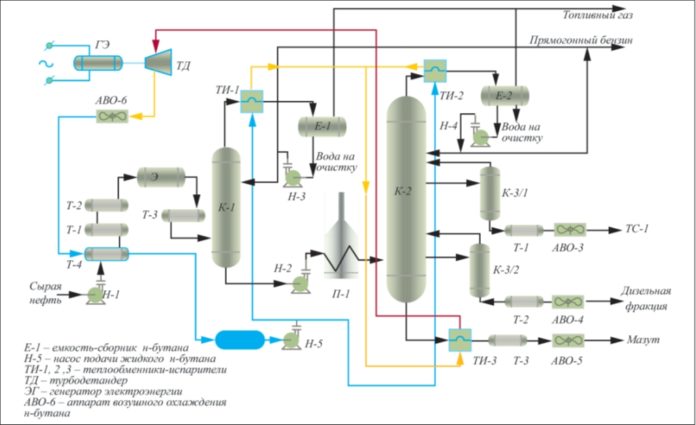

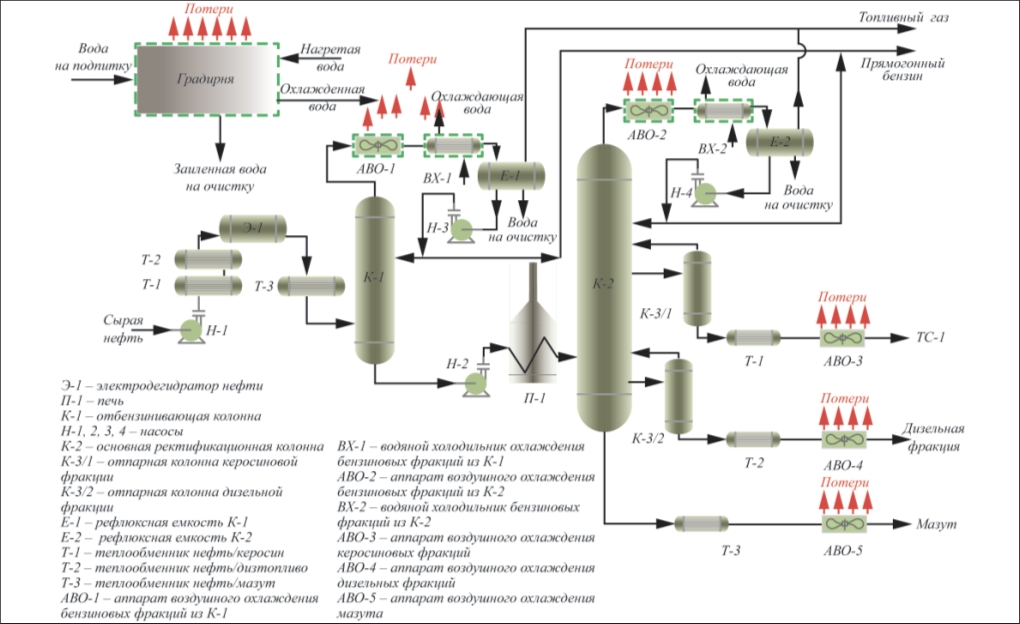

При значительных излишках возможна круглогодичная подача такой воды в жилой поселок. «Безхозное» тепло нефтеперерабатывающих установок может быть конвертировано в электрическую энергию. На рис.1 представлена типовая принципиальная схема установки ЭЛОУ-АТ. Более половины тепловой энергии установки «снимается» с верхних погонов колонн К-1 и К-2 посредством воздушных холодильников АВО-1 и АВО-2, водяных холодильников ВХ-1 и ВХ-2.

Вода для холодильников ВХ-1 и ВХ-2 охлаждается на градирне.

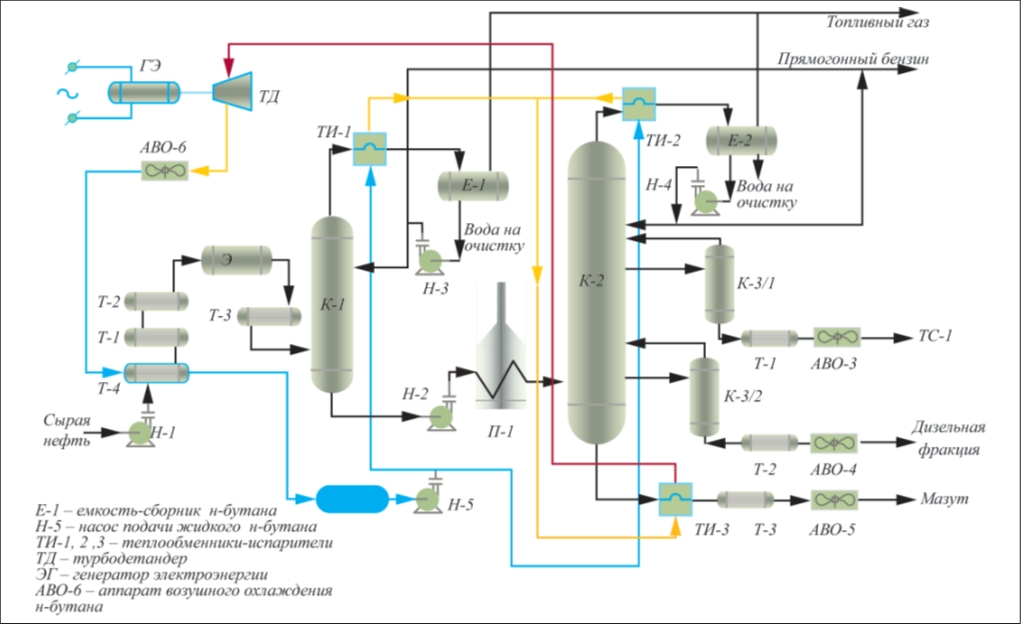

На рис. 2 представлена принципиальная схема этой же установки с генерацией электроэнергии из «бросового» тепла. Вместо атмосферного воздуха и оборотной воды в качестве теплоносителя применяется бутан.

Бутан в жидком состоянии насосом Н-3 прокачивается через теплообменники-испарители ТИ-1 и ТИ-2, затем образовавшиеся пары перегреваются в ТИ-3 и направляются в турбодетандер ТД, который вращает генератор ЭГ, производящий электроэнергию. Отработанные пары бутана при пониженном давлении и температуре доохлаждаются в АВО-6, а затем в теплообменнике Т-4 происходит их конденсация потоком холодной нефти.

Таблица 2

| Схема | Существующая | Альтернативный вариант |

| Потребление электроэнергии, кВт | 1000 | – |

| Производство электроэнергии, кВт | – | 2000 |

| Потребление свежей воды, м3/ч | до 48,0 | – |

| Необходимая площадь для размещения оборудования, тыс. м2 | 4,5 | 0,4 в рамках технологической установки |

| Затраты на приобретение химических реагентов, млн. руб. в год | 2,2 | – |

| Затраты на электроэнергию, млн. руб. в год | 35,04 | – |

| Прибыль от реализации электроэнергии, млн. руб. в год | – | 70,08 |

В табл. 2 приведено сравнение технико-экономических показателей существующей схемы работы двух установок ЭЛОУ-АТ мощностью по 2,5 млн. т в год и альтернативного варианта применительно к одному из НПЗ Юга России.

Из табл. 2 видно, что альтернативный вариант при практически одинаковых финансовых затратах на строительство (или реконструкцию) позволяет получить 3 МВт электроэнергии, не сжигая ни грамма горючего, что эквивалентно 120…140 млн. руб. в год дополнительной прибыли.

АО «ИПН» имеет значительный практический опыт внедрения энергосберегающих мероприятий на нескольких предприятиях РФ. Мы готовы поделиться нашим опытом с предприятиями, заинтересованными в снижении потребления всех видов энергии, уменьшении негативного влияния на окружающую среду при одновременном повышении прибыли.