Автор: Д.Г. Федотов (ООО «ХК «Интра Тул»).

Опубликовано в журнале Химическая техника №1/2017

Технология контроля состояния объектов различного вида по принципу измерения распределения температуры на их поверхности сама по себе не нова. Тепловизор по праву является обязательным к применению прибором для диагностических служб, управлений главного механика, инженера и технолога. К целям, которые предполагаются к достижению при применении тепловидения на производстве, следует отнести не только возможность определения состояния объекта и поиск неисправностей в момент съемки, но и контроль изменения состояния с возможностью прогнозирования развития дефектов при минимальных трудозатратах.

Необходимо отметить, что применение тепловизионной техники совершенно оправдано и позволяет решить ряд первоочередных задач, стоящих перед эксплуатирующими, ремонтными и диагностическими службами.

Но зачастую пользователь сталкивается с отсутствием системы в применении методов инфракрасной диагностики на предприятии, с отсутствием понимания, что есть дефект определенного оборудования и как он выглядит в объективе тепловизора. На основе анализа ряда инспекций, произведенных в том числе специалистами ХК «Интра Тул» на предприятиях различных отраслей промышленности, уже на начальных этапах было отмечено повышение производительности при выявлении температурных изменений и в то же время выявлены типичные ошибки, совершаемые при применении тепловизионного оборудования.

Процесс осуществления тепловизионной инспекции можно лаконично охарактеризовать тремя определяющими вопросами «ЧТО?», «ГДЕ?», «КАК?».

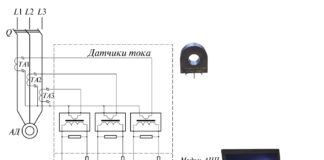

ЧТО? – Объект съемки, его характеристики и рабочие параметры. Сюда в первую очередь стоит отнести электрооборудование, узлы динамического оборудования, поверхности различных типов, в том числе печей, котлов, ковшей, резервуаров, трубопроводов и их изоляционные слои. Не следует забывать о предельных выявляемых температурах, характерных для того или иного вида дефекта.

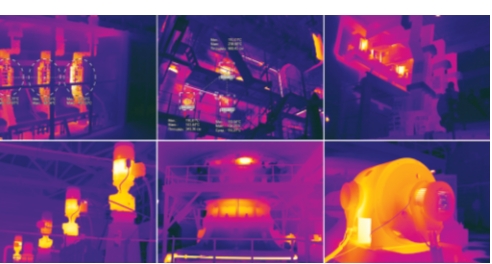

ГДЕ? – Место съемки. Инспекция применима и требуется на всех известных технологических участках как внешних, так и внутренних, в цехах с различной архитектурой и компоновкой. Необходимо обратить внимание на размеры, расположение и количество диагностируемого оборудования, включая его элементы, учесть расстояние съемки, стесненность условий. Все это влияет на ответ на вопрос «КАК?».

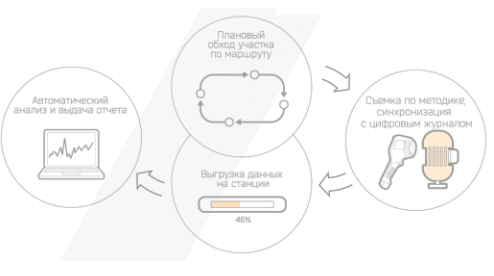

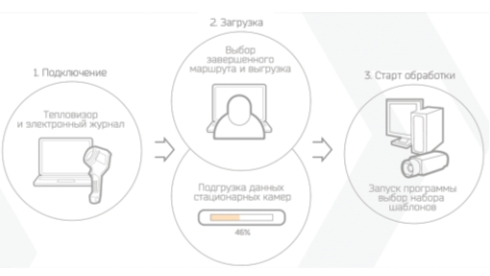

КАК? – Описание процесса съемки – характеристика, отвечающая за сложность и полноту наполнения процедуры осмотра. В ряде случаев при определении начального фронта работ уже может быть сформирована необходимость введения систематических проверок. Естественно, что иногда для этого требуется типовая тепловизионная съемка с привлечением сторонних исполнителей со своим оборудованием. На основе этого разрабатывается подробный отчет с рекомендациями по применению определенного числа и качества, точнее, технического потенциала приборов. На данном этапе закладываются определенные модели оборудования, требования и программное наполнение рабочей станции и сервера для хранения, обработки, анализа и создания отчетов полученных термограмм. Необходимо отметить, что данные процессы уже могут быть частично автоматизированы, и персонал, ответственный за ИК съемку, будет вовлечен в первую очередь в этот процесс сбора и своевременной выгрузки данных, что позволит сократить до 90% рабочего времени на рутинные операции по их обработке.

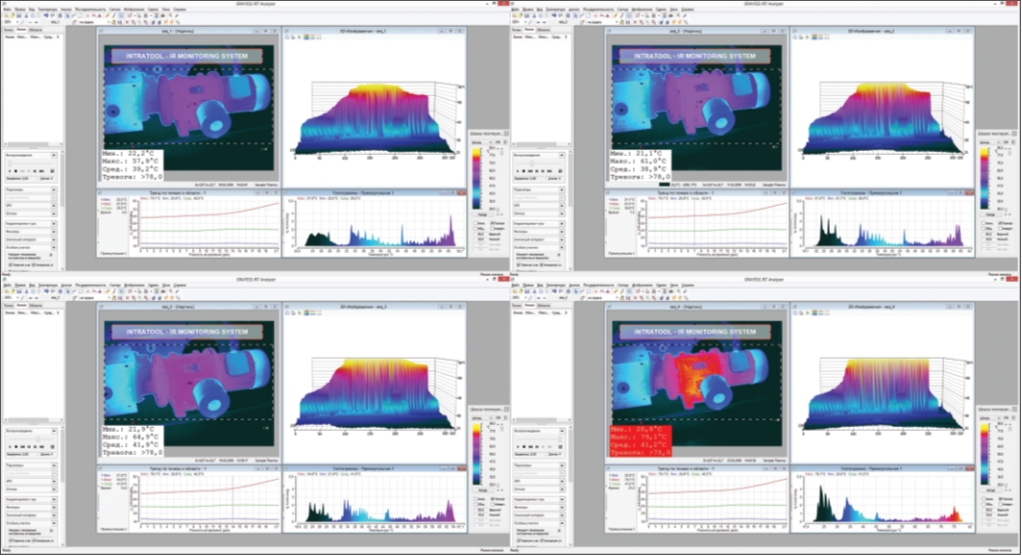

В ряде случаев рекомендуется применять стационарные системы для постоянного тепловизионного мониторинга оборудования, установок и технологических процессов. При развертывании комплекса вся получаемая радиометрическая информация распределяется по определенным отдельным объектам в кадре, фактически определяющимися отдельными точками и зонами контроля. При этом вывод данных осуществляется визуально в псевдоцвете, позволяющем соотнести температуру и определенную градацию цвета в заданном диапазоне – определенной температуре соответствуют различные градации цвета. В то же время программно строится тренд – график зависимости температуры от времени, что позволяет отслеживать изменение состояния объектов в зоне контроля, пресекать неконтролируемый рост температуры и прогнозировать ее изменения. И, что самое важное, визуальная составляющая является вторичной и позволяет оценить ситуацию на объекте при привлечении оператора. Вся обработка гибко настраиваемых тревог, будь то достижение определенных значений или рост температуры в зависимости от времени для заранее прописанных зон контроля осуществляется сервером, а полученные сигналы могут использоваться как для локальных оповещений, так и для передачи сигналов в используемую сеть автоматизации и управления данными на предприятии.

Описанные способы сбора термографических данных могут быть объединены и применяться в различных комбинациях, что в конечном итоге позволит контролировать актуальное состояние всех участков единовременно с выводом данных на общий пост мониторинга или интерфейс любой из находящихся в сети рабочих станций. От выбранного способа решения проблем, связанных с внедрением подобных систем, зависит качество диагностики, актуальность и правдивость данных.

Кроме того, ставится цель в достижении результатов, при которых человеческий фактор будет иметь наименьшее влияние на качество выполняемой диагностики.

Оборудование, средства сбора данных, обработки и анализа

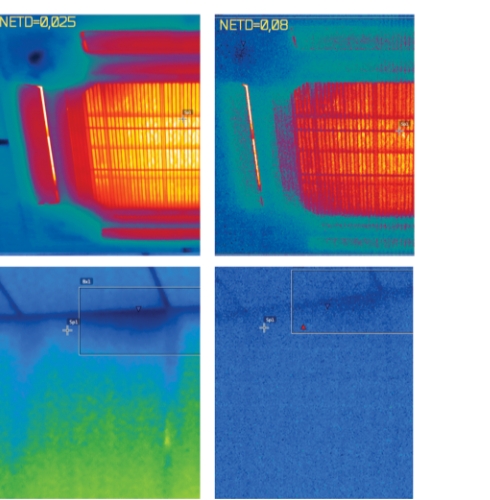

Для осуществления качественных ежедневных инспекций рекомендовано применение тепловизора с неохлаждаемой матрицей и разрешением не менее 320?240 пикселей, температурной чувствительностью не хуже 0,05 K и диапазоном измеряемых температур от –20 до +650°С и поддержкой съемных объективов для выполнения различных задач. Под температурной чувствительностью подразумевается минимально возможная детектируемая разница температур. Эта характеристика напрямую влияет на выявление различий в температурном распределении отдельных поверхностей.

а – с высокой чувствительностью;

б – с меньшей чувствительностью

На рис. 4 приведено сравнение термограммы двух приборов. Как видно, на термограмме высокоточного прибора (см. рис. 4, а) ярко выражена зона с пониженной температурой. Термограмма четкая, избавлена от шумов.

На правом изображении (см. рис. 4, б) заметна рябь, холодные и горячие участки различимы только в местах с высоким отклонением температуры.

Необходимо обратить внимание на обновление частоты кадров прибора: настоятельно рекомендуется применять оборудование с поддержкой обновления тепловизионного изображения с частотой не менее 30 кадров в секунду. Это избавит от необходимости проведения повторной операции после выявлении смазанного изображения, проявляющегося при съемке оборудования в движении, при дрожании рук из-за неудобного положения или воздействия прочих внешних факторов, при этом нередки случаи, когда съемку невозможно повторить при тех же условиях.

Для выполнения задач, требующих высокой точности и повторяемости результатов, можно предложить использовать тепловизор с поддержкой записи радиометрического видео, автофокусом. Подобные приборы отличаются чувствительностью до 0,025 K и разрешением вплоть до 1024×768 пикселей.

Программное обеспечение. В качестве универсального средства для сбора, анализа и создания отчетов на основе полученных тепловизионных данных можно предложить единственное решение – IRT Analyzer. Данная программа умеет работать с большинством термограмм, полученных камерами от известных производителей, в том числе поддерживает прямое подключение ряда тепловизоров для сбора потока данных в режиме реального времени. Расширенные функции измерений позволяют сделать высокоточный анализ, сохранить настройки для каждого из кадров и применить их для последующих инспекций. Функция создания многостраничных отчетов на основе стандартного шаблона Word или выгрузка в формате HTML значительно уменьшает время на получение желаемого результата.

Те же характеристики распространяются и на стационарные системы контроля, но здесь необходимо в первую обратить внимание на наличие специализированного программного обеспечения, поддерживающего одновременную стабильную круглосуточную работу нескольких тепловизионных камер, запись полученных данных в формате радиометрического видео и его обработку в реальном времени, а также поддержку внешних устройств.