Автор: А.Н. Дроздов (РГУ нефти и газа имени И.М. Губкина).

Опубликовано в журнале Химическая техника №7/2014

Проблема очистки и обезвреживания сточных вод предприятий химической, нефтехимической и нефтеперерабатывающей промышленности связана с извлечением из них взвешенных твердых и пластичных частиц загрязнений различной химической природы, нефти и нефтепродуктов, тяжелых металлов, поверхностно-активных веществ, кислот, щелочей, фенолов и других вредных веществ. Плохо очищенные производственные сточные воды, попадая в окружающую среду, наносят непоправимый вред водным объектам, атмосферному воздуху, почве, уничтожая популяции животного и растительного мира, делая воду и землю непригодными для жизни. Любой сброс плохо очищенных и недостаточно обезвреженных сточных вод этих предприятий в водоемы в той или иной степени нарушает водопотребление (применение воды для питьевых нужд), ухудшает водопользование (использование воды для купания, спорта, полива садовых и огородных культур и других потребностей). Иногда вода водоемов, загрязненная сточными водами, становится непригодной и для промышленных нужд.

Защита окружающей природной среды от загрязнения сточными водами предприятий химической, нефтехимической и нефтеперерабатывающей промышленности заключается в создании так называемых безотходных и малоотходных технологических процессов, при которых вредные загрязняющие техническую воду вещества отсутствуют или незначительны. Те вредные вещества, которые пока еще не могут быть устранены и удаляются из производства вместе со сточными водами, должны быть подвергнуты такой обработке, после которой они не будут оказывать вредного воздействия на природу.

Поскольку в настоящее время полностью избежать загрязнения технических (пресных) вод в производстве по техническим и экономическим причинам невозможно, они должны быть очищены перед поступлением в наружную канализационную сеть, в поверхностные водоемы, на рельеф местности или снова в технологические процессы.

Применяют следующие основные виды очистки сточных вод: механическую, силовую, химическую, физико-химическую, биохимическую и термическую [1].

В последние годы заметно повысился интерес российских и зарубежных фирм по производству техники для очистки и обезвреживания сточных вод к созданию новых очистительных фильтров, устройств и установок с высокими технико-экономическими показателями.

Механическая очистка позволяет извлекать из сточных вод взвешенные твердые и пластичные частицы различных веществ, а также нефтепродукты, находящиеся в грубодисперсном (капельном) состоянии.

Механические фильтры по способу удержания частиц загрязнений из очищаемых сточных вод и природе фильтрующего материала подразделяют на поверхностные и объемные. Поверхностные фильтры имеют тонкослойную фильтрующую перегородку со значительно развитой поверхностью входа для очищаемых сточных вод и задерживают загрязняющие частицы в основном на поверхности перегородки, для изготовления которой используются металлические и неметаллические сетки, ткани, картон и т.д.

Объемные фильтры имеют толстенную фильтрующую перегородку и предназначены для задержания частиц загрязнений в основном не на наружной поверхности, а в поровых каналах, расположенных в толще фильтровального материала, в качестве которого используются пористая металлокерамика, минеральная вата, войлок, насыпные зернистые материалы и т.д.

Объемные фильтры в сравнении с поверхностными обычно имеют значительно большее гидравлическое сопротивление.

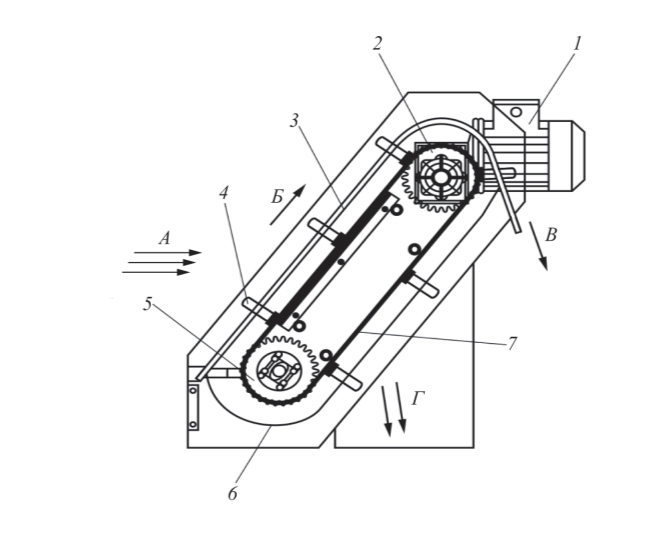

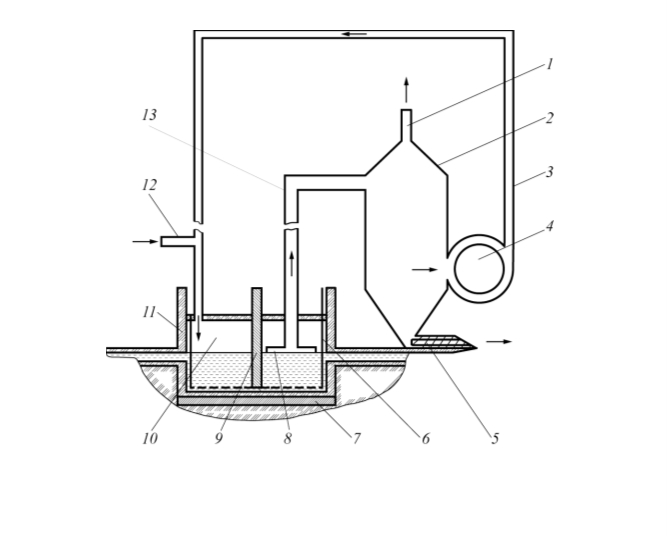

Качественной очисткой сточных вод, простотой обслуживания и удобством эксплуатации, простой, прочной и надежной конструкцией отличается устройство для механической очистки сточных вод [2], показанное на рис. 1. Очищаемые сточные воды проходят через прозоры (щели) фильтрующей решетки 3, состоящей из пластин, на которой задерживаются частицы загрязнений (направление потока очищаемых сточных вод показано стрелками А).

Гребенки 4 с зубьями установлены на двух непрерывных цепях 7 и движутся вместе с цепями 7 при вращении звездочек 2 и 5. Вращение осуществляется с помощью электродвигателя 1 через редуктор. При движении цепей 7 зубья гребенок 4 проходят по прозорам фильтрующей решетки 3 и поднимают по стрелке Б задержанные на решетке 3 частицы загрязнений вверх, после чего сбрасывают их в контейнер для сбора загрязнений (на рис. 1 контейнер для сбора загрязнений не показан). Направление движения частиц загрязнений в контейнер для сбора загрязнений показано стрелкой В. Далее гребенки 4 продолжают движение вдоль направляющих элементов 6, которые ориентируют зубья гребенок 4 для точного вхождения их в прозоры фильтрующей решетки 3. Направляющие элементы 6 позволяют изготавливать гребенки 4 с зубьями и пластины фильтрующей решетки 3 как из жестких, так и эластичных материалов, что предотвращает износ зубьев гребенок 4 и пластин фильтрующей решетки 3. Корпус очищающего устройства выполнен из нержавеющей стали, из которой также могут быть выполнены и пластины фильтрующей решетки 3 вместо эластичных материалов. Гребенки 4 выполнены цельными с зубьями, выступающими над пластинами фильтрующей решетки 3. В качестве материала гребенок 4 используют полипропилен, поливинилхлорид, цветные металлы, винипласт, полиамид и др. Скорость движения гребенок 4 относительно решетки 3 составляет 3…4 м/мин. Рабочая поверхность решетки 3 расположена под углом 50…60° к направлению потока очищаемых сточных вод по стрелкам А.

Для отделения нефти, нефтепродуктов и других загрязняющих веществ от очищаемых сточных вод разработано большое число способов очистки, использующих различные физико-химические процессы: коалесценцию, флотацию, сорбцию, коагуляцию, флокуляцию, седиментацию и др. в зависимости от требований к качеству очистки сточных вод. Одним из наиболее эффективных методов удаления нефти и нефтепродуктов из сточных вод является использование фильтрующих материалов, обладающих коалесцентными свойствами и фильтров на их основе – коалесцентных фильтрующих модулей [3].

Основными достоинствами коалесцентных фильтрующих модулей являются большая обменная поверхность фильтрующего материала, низкое гидравлическое сопротивление, высокая устойчивость к агрессивным средам и высокая гидрофобность, что позволяет достичь хороших результатов в процессах разделения многофазных сред (в том числе системы вода–нефтепродукты). Другими преимуществами коалесцентных модулей являются высокая эффективность разделения эмульсий (до 95%); использование некорродирующих материалов корпуса и наполнителей (корпусы модулей выполнены из полипропилена); простота конструкции, монтажа, обслуживания и эксплуатации модулей; отсутствие движущихся частей и энергоносителей; большой срок службы (не менее 5 лет).

Процессом флотации из сточных вод удаляются взвешенные частицы веществ, покрытые пленкой нефти, и капли нефти, покрытые слоем твердых частиц, т.е. частицы, имеющие нулевую плавучесть и не удаляемые отстаиванием.

При флотации нефтепродукты адсорбируются в виде пленки на поверхности пузырьков воздуха. При слиянии пузырьков пленка утолщается, поднимается на поверхность, откуда удаляется достаточно несложными способами (через переливные пороги, черпалками, скиммерами, поверхностными сорбентами). Иногда применяется реагентная флотация, при которой вводимые в сточные воды вещества (как правило, соединения алюминия) повышают эффективность процесса. Это особенно необходимо в тех случаях, когда на поверхности микрокапель некоторых органических веществ и нефтепродуктов образуется слой, препятствующий коалесцированию (соединению капель).

Эффективность флотационной очистки зависит от площади границы раздела фаз и гидромеханических условий массопереноса к этой границе, иначе говоря, чем выше концентрация воздуха в очищаемых сточных водах и чем мельче пузырьки, тем лучше.

Для очистки сточных вод применяются флотаторы различных типов: барботажные (пневматические), напорные, импеллерные, инжекционные, пневмогидравлические.

Флотационная очистка нефтьсодержащих сточных вод в значительной степени зависит от количества диспергируемого воздуха и размера образующихся газовых пузырьков, а также от условий контактирования газовых пузырьков с частицами загрязнений, преимущественно с гидрофобной поверхностью. Последний из указанных факторов успешно реализуется во флотационных противоточных колонных аппаратах [4], в которых обеспечивается достаточно высокая вероятность столкновения частиц загрязнений с пузырьками воздуха, благодаря встречному движению частиц и пузырьков, высокая вероятность слипания и сохранности минерализованных воздушных пузырьков.

К преимуществам флотационных противоточных колонных аппаратов также относятся низкая энергоемкость, небольшие капитальные затраты, небольшая площадь, необходимая для установки, широкая возможность использования процессов вторичной минерализации в пенном слое для повышения эффективности слипания пузырьков с частицами загрязнений.

Для очистки сточных вод от гидрофобных легкофлотируемых веществ, например поверхностноактивных веществ (ПАВ) и жиров, разработаны флотационные очистительные устройства и машины механического типа [5], позволяющие извлечь из очищаемых сточных вод ПАВ до остаточных концентраций 1,5…2,5 мг/л, а жиров – до 15…20 мг/л.

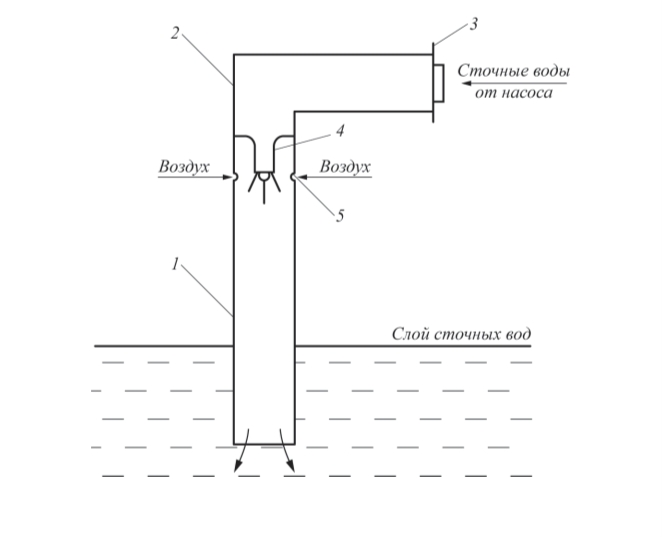

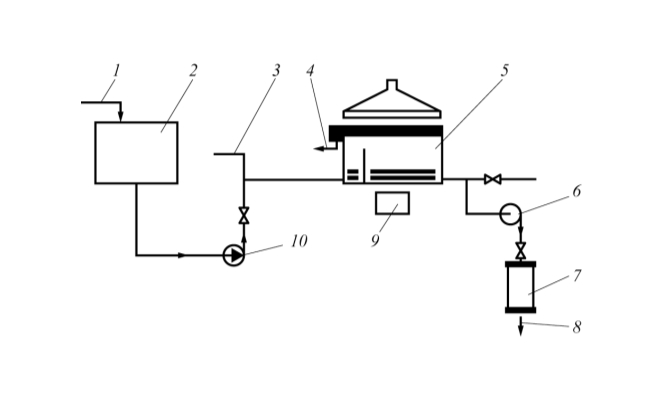

Флотационное устройство механического типа со струйной системой аэрации (рис.2) включает трубу 1, через которую осуществляют подачу струи очищаемых сточных вод в объем сточных вод. Наверху устройства расположена камера 2 распределения и подачи очищаемых сточных вод, поступающих через патрубок 3 в трубу 1 и сопло 4, а засасываемый воздух – через отверстия 5. Жидкостная струя с воздухом, захваченным поверхностью очищаемых сточных вод, по трубе 1 поступает в объем очищаемых сточных вод. Количество подсасываемого из атмосферы воздуха регулируется запорным вентилем (на рис. 2 не показан), устанавливаемым на линии забора атмосферного воздуха. В случае повышенного содержания в очищаемых сточных водах подсасываемого воздуха его количество уменьшают, прикрывая запорный вентиль, при этом образующаяся смесь сточных вод с воздухом движется в стесненных условиях по трубе 1 длиной 1,5…2,0 м. Мельчайшие пузырьки воздуха образуют с гидрофобными веществами, например с жирами, устойчивые флотокомплексы, всплывающие в верхний слой объема очищаемых сточных вод. При этом происходит коалесценция минерализованных пузырьков с более крупными пузырьками воздуха. Пузырьки коалесцируют, что приводит к увеличению диаметра воздушного пузырька и, как следствие, к повышению скорости подъема флотокомплексов частицы «капелька жира – пузырек воздуха». Для повышения эффективности очистки сточных вод комбинированное флотационное устройство дополняется механическим и вибрационным блоками (на рис. 2 не показаны).

Технология напорной флотации VODACO-DAF [6] для предварительной очистки нефтьсодержащих сточных вод предприятий нефтяной, нефтеперерабатывающей и газовой промышленности представляет высокопроизводительную очистку с насыщением части потока очищаемых сточных вод воздухом. Основным преимуществом этой технологии является оптимизированная система насыщения, которая позволяет реализовать степень насыщения до 95% (считая от практически достижимой), что приводит к снижению энергозатрат на очистку. В процессе очистки снижается количество нефтепродуктов в очищенных сточных водах до 50 мг/л, взвешенных веществ остается менее 20 мг/л.

Электрофлотационный способ очистки сточных вод [7] по сравнению с другими способами очистки (механическим, силовым и др.) отличается простотой изготовления аппаратов и их обслуживания, возможностью регулировать степень очистки сточных вод в зависимости от фазово-дисперсного состояния загрязняющих примесей; высокой дисперсностью пузырьков газа, обеспечивающей эффективность их взаимодействия с примесями и высокую степень очистки с одновременным обезвреживанием сточных вод. Для интенсификации процесса электрофлотационного извлечения эмульсий нефтепродуктов предусмотрена обработка сточных вод раствором флокулянта-коагулянта или использование растворимого анода. Флотошлам, содержащий нефтепродукты, поверхностно-активные вещества и др. периодически удаляется с поверхности очищаемых сточных вод в сборник флотошлама и не требует дополнительного обезвоживания. Далее сточные воды из электрофлотатора поступают в емкость очищенных сточных вод.

При наличии водорастворимых вредных примесей сточные воды подаются на адсорбционный фильтр, после которого очищенные сточные воды соответствуют значениям ПДК по нефтепродуктам (0,05 мг/л). Очищенные сточные воды с помощью насоса частично (около 80–90%) возвращаются в технологический цикл производства. Очищенные сточные воды могут также сбрасываться в водоемы, в том числе рыбохозяйственного назначения. Процесс очистки сточных вод отличается высокой автоматизацией.

Сточные воды с высоким содержанием ионов железа, например, промывочные воды систем обезжелезования станций водоподготовки, очищают с помощью высокоэффективного электрофлотационного оборудования [8]. Это оборудование по сравнению с подобным оборудованием для очистки железосодержащих сточных вод позволяет сократить водозабор, создать замкнутый контур с отсутствием жидких отходов, сократить количество твердых отходов и направить их на утилизацию, уменьшить потребность в производственных площадях, сократить эксплуатационные затраты на химические реагенты и сменные элементы (срок службы нерастворимых электродов электрофлотатора – не менее 5 лет, полипропиленовой фильтровальной ткани фильтр-пресса – не менее 1 года), наращивать производительность очистки сточных вод за счет модульности исполнения агрегатов без замены существующего оборудования.

Устройство для электрофлотационной очистки сточных вод [9] позволяет также полезно использовать продукт электрофлотации – водород. Устройство (рис. 3) состоит из однокамерного корпуса 11 круглой формы, на дне которого располагается магнит 7. В центре корпуса 11 вертикально расположен катод 9, а анод 6 расположен вдоль круглых стенок корпуса 11.

Над поверхностью очищаемых сточных вод расположен всасывающий раструб 8 для сбора пены, соединенный трубопроводом 13 с фильтром-циклоном 2.

При электрофлотационной очистке сточных вод у катода 9 образуется пена, состоящая из пузырьков водорода и грязи. Из-за большой площади анода 6 выделение атомарного кислорода практически не происходит. Расположенный на дне корпуса 11 магнит 7 приводит во вращение сточные воды и пену.

Неподвижный всасывающий раструб 8 отсасывает пену в фильтрциклон 2, там пена размазывается по стенкам фильтра-циклона, а водород поднимается вверх и выходит по трубопроводу 1 для дальнейшего полезного использования. Грязь из пены стекает вниз, ее извлекают из фильтра-циклона 2 шнековым транспортером 5. Оставшаяся в фильтре-циклоне 2 воздухо-жидкостная смесь с помощью вакуум-насоса 4 по трубопроводу 3 направляется в полость 10 корпуса 11, расположенную выше уровня очищаемых сточных вод. В эту полость 10 постоянно по трубопроводу 12 подается углекислый газ для снижения вероятности воспламенения водорода.

Электрофлотационная очистка нефтьсодержащих сточных вод обеспечивает высокую степень очистки от нефтепродуктов и ионов тяжелых металлов. Электрофлотационное оборудование является достаточно компактным, высокопроизводительным, значительно упрощает технологические схемы очистки сточных вод; процессы управления и эксплуатации сравнительно просто автоматизируются.

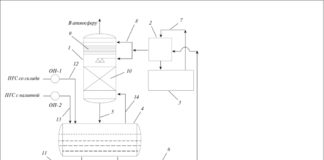

Технологическая схема электрофлотационной установки для очистки производственных сточных вод от ионов тяжелых металлов и нефтепродуктов [10] представлена на рис. 4. Схема установки включает накопительную емкость 2 для сточных вод, подаваемых на очистку по трубопроводу 1. Собранные сточные воды подаются с помощью насоса 10 из емкости 2 в электрофлотатор 5, выполненный в виде прямоугольной емкости из пропилена, состоящей из двух камер с электродными блоками, в которые подается постоянный ток от источника постоянного тока 9.

В верхней части емкости электрофлотатора 5 на раме монтируется пенное устройство, состоящее из мотор-редуктора и транспортера с лопатками из пропилена для сбора образующейся пены. Для повышения степени очистки сточных вод предусмотрена дозированная подача в электрофлотатор 5 жидкого флокулянта-коагулянта по трубопроводу 3. В ходе электрофлотации эмульгированные нефтепродукты и тяжелые металлы транспортируются воздушными пузырьками на поверхность сточных вод в емкости электрофлотатора 5 и накапливаются в слое флотошлама, который периодически удаляется с поверхности сточных вод по трубопроводу 4. Далее сточные воды из электрофлотатора 5 подаются в сорбционный фильтр 7 насосом 6.

Очищенные сточные воды выводятся из установки электрофлотационной очистки по трубопроводу 8.

Удельные затраты электроэнергии на очистку сточных вод составляют до 0,5 кВт⋅ч/м3.

Высокую степень очистки производственных сточных вод от ионов тяжелых металлов, нефтепродуктов и других загрязнений обеспечивает ультразвуковой гальванокоагуляционный комплекс [11], технологическая схема которого представлена на рис. 5.

Загрязненная сточная вода на очистку от ионов металлов, нефтепродуктов и других загрязнений поступает в реакционную камеру 5, в которую также подается суспензия магнетита, наработанная гальванокоагулятором 1 и активированная в ультразвуковом реакторе 4. Время активации регулируется изменением скорости циркуляции суспензии в замкнутом контуре, включающем скрапоуловитель 2 и насосный блок 3. Обезвреженная в результате контакта с магнетитом сточная вода из реакционной камеры 5 насосом подается на рамный фильтр-пресс 7, где осуществляется отделение гальванокоагулянта. Циркуляционный контур с входящими в его состав гидроциклоном 6, системой регулировочных клапанов и насосным блоком, а также барботаж сжатым воздухом обеспечивают интенсификацию процесса в реакционной камере 5.

Промышленные испытания ультразвукового гальванокоагуляционного комплекса, проведенные на сточных водах участка мойки вагонов электродепо «Невское» Санкт-Петербургского метрополитена, показали высокое качество очистки сточных вод от ионов меди, цинка, марганца, железа, от нефтепродуктов и других загрязнений.

Одним из эффективных способов удаления из производственных сточных вод различных растворенных и нерастворенных веществ является сорбционная (адсорбционная и абсорбционная) очистка. К преимуществам сорбционной очистки относятся возможность удаления загрязнений чрезвычайно широкой природы практически до любой остаточной концентрации независимо от химической устойчивости; отсутствие вторичных загрязнений и управляемость процессом.

Процесс ускоренного получения гранул адсорбента повышенной механической прочности и высокой сорбционной активности [12] осуществляют следующим образом.

В водную дисперсию гуминсодержащего материала добавляют раствор силиката натрия, проводят формирование гранул, их высушивание, обработку раствором минеральной кислоты и отмывку. Проведение операции обезвоживания гранул адсорбента осуществляют с использованием центрифугирования и микроволнового излучения. Обезвоживание гранул после отмывки проводят до появления на их поверхности пористой стекловидной корки.

Высокими сорбционными характеристиками обладает адсорбент [13], полученный карбонизацией при 700…800°С кремнеземистого сапропеля с содержанием минеральных веществ 54–85% мас. Испытания адсорбента при комплексной очистке сточных вод показали снижение вредных веществ в очищенных сточных водах до норм ПДК в рыбохозяйственных водоемах.

Повышенной степенью очистки производственных нефтьсодержащих сточных вод от нефтепродуктов и взвешенных частиц загрязнений отличается способ очистки [14], включающий механическую очистку и доочистку фильтрованием через слой гранулированного адсорбента с диаметром зерен 1…2 мм и высотой слоя 200…400 мм. В качестве адсорбента используется карбонатный шлам влажностью 3,0–20,0% осветлителей тепловых электрических станций, образующийся при совместной коагуляции семиводным сульфатом железа и известковании насыщенным раствором известкового молока природной воды на водоподготовительной установке. При этом повышается эффективность и удешевляется процесс очистки сточных вод от нефтепродуктов для достижения ПДК нефтепродуктов при сбросе очищенных сточных вод в рыбохозяйственные водоемы.

Повышенной степенью очистки производственных сточных вод от высококонцентрированных поверхностно-активных веществ (ПАВ) и сокращением длительности процесса очистки отличается способ очистки [15], осуществляемый следующим образом.

Сточные воды, содержащие ПАВ с концентрацией более 200 мг/л, разбавляют водой в соотношении 1:5 с одновременным введением реагентов, в основу которых входит полиоксихлорид алюминия, а в качестве минеральной добавки используют 10%-ный раствор хлорида кальция или концентрат от осмотической установки, что усиливает действие реагентов и процесс хлопьеобразования происходит интенсивнее. Процесс очистки сточных вод происходит в течение 20…30 мин. Образующийся гелеобразный шлам удаляется отстаиванием или фильтрованием.

Высокое качество очистки производственных сточных вод от фенолов высоких и низких концентраций обеспечивает способ очистки [16], для осуществления которого проводят каталитическое окисление фенолов марганецсодержащим окислителем в термостатированном реакторе с автоматическим перемешиванием.

В качестве марганецсодержащего окислителя используют железомарганцевые конкреции, содержащие оксид железа в мольном соотношении 1:2 к активному оксиду марганца.

Процесс окисления проводят при отношении объема жидкой фазы к массе твердой фазы 50…55 л на 1 кг железомарганцевых конкреций при температуре 303…343 К и рН = 5…6. Способ обеспечивает снижение содержания фенола в высококонцентрированных (не менее 1 г/л) по фенолам сточных водах до 0,15… 0,18 г/л, причем степень очистки возрастает с увеличением температуры и времени контакта. Содержание фенола в низкоконцентрированных (не менее 1,2 мг/л) по фенолам сточных водах снижается до значений ПДК – 0,001 мг/л.

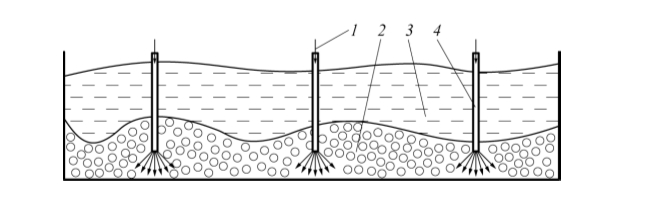

Повышенной эффективностью очистки сточных вод от нефти, нефтепродуктов и других органических загрязнений отличается способ [17], включающий приготовление исходной смеси (нанокомпозиция) 1 (рис. 6), введение ее в загрязненные сточные воды 2 с помощью распределительных трубок и выдерживание в течение 7 суток при естественном освещении и температуре 15…25°С до получения очищенных сточных вод 3. Исходная смесь (нанокомпозиция) представляет собой смесь порошка наночастиц железа размером 15…50 нм и порошка наночастиц сплава никеля с хромом размером 50…100 нм в соотношении 1:1, растворенную в нитробензоле.

Исходную смесь 1 вводят в очищаемые сточные воды 2 из расчета не менее 0,5 мл 10%-ного раствора наночастиц в органическом растворителе (нитробензол) на 1 м3 загрязненных сточных вод. В результате очистки сточных вод протекают процессы фотокаталитического разложения углеводородов до углекислого газа и воды, разрыва углерод-углеродных связей и дегидрирования органических загрязняющих соединений.

Пониженными энергетическими затратами при работе без ухудшения качества очистки и обезвреживания сточных вод с повышенным содержанием органических веществ отличается устройство [18] с увеличенным сроком службы энергонакопителя (конденсаторы высоковольтного источника питания).

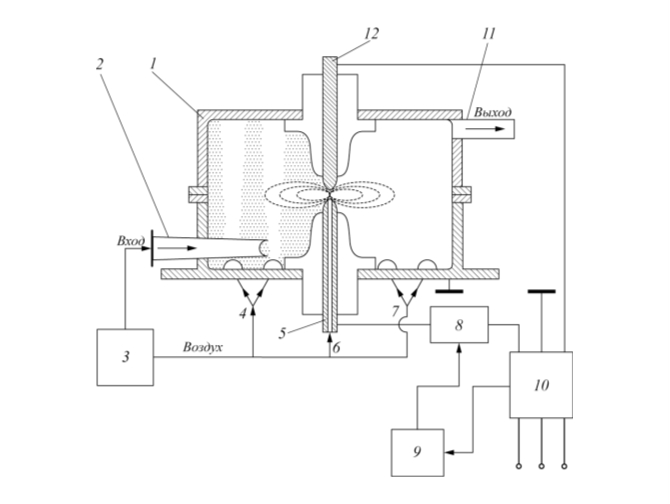

Устройство содержит корпус 1 (рис. 7), выполненный в виде технологической камеры-реактора с входным патрубком 2 для поступающих на очистку сточных вод в виде трубы Вентури для исключения осаждения из них взвешенных загрязняющих веществ и выходным патрубком 11 для очищенных и обезвреженных сточных вод. Внутри корпуса 1 на его дне расположены воздуховоды в виде пористой трубки в форме спиралиАрхимеда, к которой по трубопроводам 4 и 7 подводится озоновоздушная смесь. Высоковольтные отрицательный 5 и положительный 12 электроды установлены в центре корпуса 1. Внутри отрицательного электрода 5 выполнен калиброванный канал, в который по трубопроводу 6 подается озоновоздушная смесь.

Снаружи корпуса 1 расположены высоковольтный источник питания 10, который также является накопителем энергии и генератором высоковольтных импульсов, высоковольтный управляемый коммутатор 8, программатор энергии и частоты 9, электромагнитные устройства-активаторы 3 для омагничивания потоков сточных вод и воздуха.

Корпус 1 через входной патрубок 2 заполняется очищаемыми сточными водами, прошедшими через электромагнитные устройства-активаторы 3, и воздухом по трубопроводу 4.

В зону разряда (межэлектродное пространство) через калиброванный канал в электроде 5 подается под давлением 0,5…0,7 МПа содержащая озон воздушная смесь, прошедшая магнитную обработку в устройствахактиваторах 3. От высоковольтного источника питания 10 через программатор 9 и коммутатор 8 подается импульс на высоковольтные электроды 5, 12.

Время пребывания в корпусе 1 обогащенных воздушной смесью очищаемых сточных вод составляет не менее 5 мин. За это время с заданной программатором 9 частотой происходит разряд в межэлектродном пространстве и электровзрыв внутри корпуса 1, заполненном смесью очищаемых сточных вод и воздухом. В результате электровзрыва развивается высокая температура и давление, под действием которых происходит разложение молекулярного строения сточных вод и их качественная очистка и обеззараживание.

Высокую степень очистки производственных сточных вод обеспечивает флокуляционный способ очистки [19]. Этот способ очистки основывается на адсорбционном взаимодействии частиц загрязнений сточных вод с водорастворимыми линейными полимерами (флокулянты). В результате процесса флокуляции образуются флоккулы (рыхлые хлопьевидные агрегаты), имеющие трехмерную структуру, которые в дальнейшем легко удаляются из обрабатываемых сточных вод с помощью отстаивания, фильтрации или флотации.

Ввиду того, что затраты на приобретение флокулянта составляют 30– 50% общих эксплуатационных затрат, были проведены исследования и отобран тот флокулянт, который продемонстрировал лучшие результаты, т.е. при минимальном расходе образовывал чистые флоккулы и чистый фильтрат.

Результаты испытаний флокулянтов таких марок, как «Зетаг», «МагнаФлок», «Праестол», «Сибфлок» и др., подтвердили преимущество применения высокомолекулярного флокулянта FLOPAM 4550 SH (Фирма SNF, Франция).

Для непрерывного измерения, контроля и регулирования оптимального дозируемого расхода химреактивов, вводимых в непрерывно текущие очищаемые от нефти, поверхностно-активных веществ, лаков, красок и тяжелых металлов сточные воды, разработан способ и устройство для непрерывной обработки загрязненных сточных вод [20]. В соответствии с разработанным способом автоматически установленное оптимальное начальное значение дозируемого расхода химреактивов используют для осуществления непрерывной обработки очищаемых сточных вод (деэмульгация, коагуляция) с введением органических расщипителей и их соединений (химреагенты для обработки сточных вод), при этом оптимально меняется определенная характеристика обрабатываемых сточных вод (мутность, количество загрязнений), за счет автоматического измерения, контроля и регулирования дозируемого расхода химреактивов.

Биологическая очистка, основанная на способности микроорганизмов (активного ила) использовать в качестве источника питания в основном растворенные органические загрязнения сточных вод, применяется преимущественно для удаления органических веществ, но биоокислению могут подвергаться и различные неорганические соединения (амамиак, нитриты, сероводород). Частично в системах биологической очистки биоокисляются коллоидные и взвешенные вещества, но в основном они удаляются за счет физико-химических процессов (адсорбция на активном иле или биопленке, флокуляция под действием биополимеров). На биоматериале сорбируются также ионы тяжелых металлов и некоторые токсичные соединения.

Достоинствами биологической очистки сточных вод от ионов тяжелых металлов являются несложное аппаратное оформление и невысокие эксплуатационные затраты, недостатками – большие капитальные затраты, необходимость предварительного удаления токсичных веществ, строгое соблюдение технологического режима очистки.

Установка для биохимической очистки сточных вод [21] позволяет эффективно усреднять расход очищенных сточных вод, снизить энергозатраты при эксплуатации аэрационной системы, осуществлять усреднение концентраций загрязняющих примесей, обеспечить устойчивую работу установки при неравномерных расходах поступающих на очистку сточных вод и увеличить концентрацию активного ила при минимальной массе кассет с закрепленными на них волокнистыми полимерными элементами для прикрепленной биомассы. Установка включает цилиндрический резервуар, внутри которого располагается цилиндрическая камера биохимической очистки. По всей высоте камеры расположены кассеты с закрепленными на них волокнистыми полимерными элементами для прикрепленной биомассы. В цилиндрическую камеру биохимической очистки встроена примыкающая к ее стенке камера доочистки, оборудованная затопленным водосливом.

Установка оснащена системами подачи, распределения и отвода сточных вод, системой аэрации. Отвод очищенных сточных вод осуществляется из нижней части установки постоянным расходом, не зависящим от величины подачи сточных вод на очистку и поддерживаемым с помощью пневматической задвижки, связанной с расходометром.

Биофильтр фирмы Munters Euroform GmbH (Германия) [22], предназначенный для эффективной очистки сточных вод различного происхождения, в том числе и содержащих нефтепродукты и ионы тяжелых металлов, снабжен системой орошения и загрузочной структурой. Особенность конструкции биофильтра состоит в том, что в загрузочной структуре слои со сплошным слоем засыпки, например в виде дробленого шлака, чередуются с разделительными объемами, что обеспечивает равномерность потока очищаемых сточных вод во всем сечении слоев со сплошной засыпкой. Биофильтр имеет прямоугольный корпус, в котором все зоны разделены перфорированными горизонтальными перегородками.

Разделительные зоны снабжены наклонными перфорированными пористыми пластинами, находящимися на определенном расстоянии друг от друга. Они разделяют соседние засыпные зоны и одновременно служат для фиксации биомассы.

Для качественной очистки сточных вод нефтехимических и нефтеперерабатывающих заводов, содержащих сульфид-ионы и сульфат-ионы, от фенольных соединений предназначен биохимический способ очистки [23], заключающийся в следующем. Очищаемые сточные воды подают в биореактор, представляющий собой емкость колонного типа, заполненную иммобилизированным на нефтяной прокаленный кокс штаммом микроорганизмов Pseudomonas putida 131 ВКПМ В-10894. Предварительно в очищаемых сточных водах растворяют ортофосфорную кислоту или ее соли в качестве биогенной добавки для достижения рН = 7…8, оптимального для деструкции фенола штаммом аэробных бактерий в присутствии кислорода воздуха, подаваемого в биореактор через распределитель. Для исключения уноса кокса предусмотрена установка сетки в нижней и верхней частях реактора. Газы, образовавшиеся в результате жизнедеятельности бактерий, выводят сверху.

В системе комплексной очистки производственных сточных вод [24] сочетаются механические, физикохимические и биохимические способы очистки, позволяющие повысить эффективность очистки и повторно использовать очищенную сточную воду в технологических процессах, при этом возможно извлечение ценных компонентов – примесей из очищаемых сточных вод.

Система очистки состоит из жироуловителя, пневмофлотатора, электрохимического модуля очистки, сорбционного фильтра и биореактора. Жироуловитель содержит железобетонный корпус, выполненный в виде параллелепипеда, имеющий наклонное днище и вертикальные стенки, сверху которых смонтирован съемный настил, который снимается при удалении всплывшей массы.

На одной из стенок расположен трубопровод для подачи производственных сточных вод на очистку, а отверстие для выпуска очищенных сточных вод расположено в нижней части корпуса.

При электрохимической обработке очищаемых сточных вод происходит их подщелачивание, что способствует коагуляции гидроксидов хрома, железа, а также гидроксидов других сопутствующих примесных тяжелых металлов, ионы которых содержатся в сточных водах. Извлечение загрязнений в виде синтетических поверхностно-активных веществ осуществляется в пневмофлотаторе, в котором происходит образование комплексов «частицы загрязнений– пузырьки»; восстановление этих комплексов и удаление образовавшегося пенного слоя с поверхности очищаемых сточных вод. Для доочистки сточных вод от ионов тяжелых металлов, а также анионов-загрязнителей используется сорбционный фильтр.

Степень очистки сточных вод достигает при этом 90–95%. В биореакторе происходит анаэробное сбраживание под действием микроорганизмов отходов очистки сточных вод по мере накопления.

Кроме того, использование биореактора позволяет получить энергию (теплоту) для частичной компенсации энергозатрат на электрохимическую очистку. На одной из вертикальных стенок и днище корпуса жироуловителя смонтированы вибраторы, выходы которых соединены с блоком управления, которые служат для интенсификации промывки днища и стенок корпуса от осевшей коллоидной взвеси из очищаемых сточных вод. Система комплексной очистки производственных сточных вод отличается повышенной надежностью работы и улучшенными условиями эксплуатации.

Для эффективного удаления из нефтьсодержащих сточных вод нефтепродуктов и других органических соединений широко используют биосорбцию (биохимическая + адсорбционная очистки) [25]. При этом в качестве адсорбента целесообразно использовать активированный уголь с последующим окислением сорбированных веществ микроорганизмами. Высокие скорости очистки достигаются за счет концентрирования компонентов биохимической реакции (субстрат, кислород, ферменты и микроорганизмы) на поверхности пор адсорбента. В адсорбционном процессе с предварительным озонированием сточных вод единица объема активированного угля сорбирует и окисляет на 30–50% больше органических соединений, чем при обычной сорбции без озонирования.

Биосорбцию реализуют в аэротенках, биофильтрах и т.п. или в специальных установках. Количество загрязнений, изъятых из сточных вод с помощью активированного угля в процессе биосорбции, обычно в 2–10 раз превышает максимальную сорбционную емкость активированного угля без использования биохимического процесса.

Система комплексной очистки производственных сточных вод марки «СКАТ» [26] предназначена для очистки и подачи очищенных сточных вод в систему оборотного водоснабжения с целью экономии пресной природной технической воды, используемой для периодической подпитки системы оборотного водоснабжения. Система марки «СКАТ» состоит из трех функциональных блоков. Первый– блок первичной очистки, обеспечивает первичное отстаивание очищаемой сточной воды: удаление песка, плавающих загрязнений, пленочных нефтепродуктов, жиров и предотвращает гниение сточной воды в отстойной зоне.

Второй блок (основной технологический блок) очищает сточную воду от взвешенных твердых и пластичных частиц загрязнений, нефтепродуктов, поверхностно-активных и органических веществ и других подобных загрязнений методом напорной флотации с последующей доочисткой на полиуретановом механическом фильтре. Третий блок – блок двухступенчатой сорбционной очистки, как с применением химических реагентов, так и без таковых, предназначен для глубокой очистки избыточного количества очищаемой оборотной сточной воды (не более 10% количества отводимой из системы оборотного водоснабжения).

В систему марки «СКАТ» входят также бак для накопления очищенной сточной воды и автоматическая насосная станция для подачи ее потребителю.

Высокую степень комплексной очистки производственных сточных вод обеспечивает установка [27], включающая флокулятор, флотатор и аэротенк. Очищаемую сточную воду обрабатывают биофлокулянтами в флокуляторе, оснащенном низкоскоростным перемешивающим устройством. Затем ее подают в камеру смешивания флотатора, где ее приводят в контакт с водой, насыщенной воздухом в напорном баке-сатураторе. Плавающие флотопродукты удаляют с помощью системы перелива и по желобу отводят на иловые площадки. Очищаемую воду с помощью сифонной перегородки выводят из флотатора в аэротенк. Биохимическое окисление растворенных биогенных элементов производят иммобилизованной биопленкой на размещенных в аэротенке носителях. Очищенную водно-иловую смесь отстаивают во вторичном отстойнике. Осажденную биомассу частично подают в устройство гидромеханической обработки, частично – на вход в аэротенк. Очищенную воду выводят из установки через перелив.

Технологическая схема, обеспечивающая высокую степень комплексной очистки производственных сточных вод от ионов тяжелых металлов, нефтепродуктов и взвешенных частиц загрязнений [28], включает стадию фильтрования через слой резиновой крошки для грубой очистки и фильтрование через слой адсорбента. Активным адсорбентом для удаления из нефтесодержащих сточных вод ионов тяжелых металлов (медь и никель) является активированный уголь. Цеолит тоже достаточно эффективно удаляет из сточных вод ионы тяжелых металлов (никель и марганец), но насыщает воды медью, а резиновая крошка удаляет из сточных вод взвешенные частицы загрязнений. Очищенные сточные воды по разработанной технологической схеме соответствуют всем нормативным требованиям для сброса их в городскую канализацию.

Существующие способы очистки и обезвреживания сточных вод и очистное оборудование весьма различны как по эффективности, так и по капитальным и эксплуатационным затратам. Рациональный способ очистки и очистное оборудование должны выбираться с учетом этого при обязательном условии детального изучения особенностей производства [29].

Требования к защите водных объектов (океаны, моря, озера, реки, пруды, болота, подземные воды и др.) постоянно растут. В связи с этим необходимо целенаправленно разрабатывать и внедрять более совершенные фильтры, устройства и установки для качественной очистки и обезвреживания производственных сточных вод от нефти, нефтепродуктов, взвешенных твердых и пластичных частиц и других загрязняющих примесей перед сбросом их в канализацию, водоемы или на рельеф местности.

Список литературы

- Буренин В.В. Новые конструкции фильтров для очистки сточных вод химических и нефтехимических предприятий//Химическая техника, 2012, №7.

- Патент РФ 2451137. МПК Е03F 5/14. Устройство для механической очистки сточных вод.

- Ксенофонтов Б.С. Проблемы очистки сточных вод промышленных предприятий//Приложение к журналу Безопасность жизнедеятельности. 2011. №3.

- Ксенофонтов Б.С. Очистка воды и почвы флотацией. М.: Новые технологии, 2004.

- Ксенофонтов Б.С., Козодаев А.С., Таранов Р.А. и др. Очистка сточных вод предприятий пищевой промышленности от поверхностно-активных веществ и жиров флотацией//Экология и промышленность России. 2013. ноябрь.

- Панова И.М., Найберт И. Флотационная очистка сточных вод, загрязненных нефтепродуктами//Экология производства. 2011. №10.

- Овчаренко А.Г., Старыгин В.С. Очистка сточной воды автомоечных станций: Материалы 4 Всеросс. науч.-практ. конф. студентов, аспирантов и молодых ученых с международным участием. Бийск, 27–29 апреля 2011. Бийск: 2011.

- Павлов С.В., Варакин С.И. Утилизация промывочных вод систем обезжелезования//Экология производства. 2011. №1.

- Патент РФ 2453503. МПК С02F 1/465. Устройство для очистки канализационных вод.

- Колесников В.А., Капустин Ю.И., Матвеева Е.В., Минаева И.А. Электрофлотационная очистка нефтесодержащих сточных вод судов//Безопасность жизнедеятельности. 2009. №7.

- Аитова И.З., Карманов А.Е., Векслер Г.Б. Ультразвуковая интенсификация процесса реагентной флотации промышленных и поверхностных стоков//Химическое и нефтегазовое машиностроениею 2010, №11.

- Патент РФ 2455062. МПК B01J 20/24. Способ получения сорбента для сорбции тяжелых металлов.

- Коваленков Т.А., Авдеева Л.Н. Сорбент для комплексной очистки сточных вод, полученный из возобновляемого сырья – сапропеля: Тез. докл. на 19 Менделеевском съезде по общей и прикладной химии 25– 0 сентября 2011 г. Волгоград: Химическое образование, 2011.

- Патент РФ 2483028. МПК С02F 1/28. Способ очистки сточных вод от нефтепродуктов.

- Патент РФ 2478581. МПК С02F 1/52. Способ очистки высококонцентрированных ПАВ-содержащих сточных вод.

- Патент РФ 2476384. МПК С02F 1/72. Способ очистки сточных вод от фенолов.

- Патент РФ 2404928. МПК С02F 1/58. Способ очистки загрязненной среды от органических веществ.

- Патент РФ 2478580. МПК С02F 1/467. Устройство для обеззараживания стоков электрическими разрядами.

- Чернобай В.В. Флокуляция осадков сточных вод//Экология производства. 2012. №4.

- Патент РФ 2454698. МПК С05D 21/02. Способ и устройство для непрерывной обработки загрязненных жидкостей.

- Патент РФ 2448912. МПК С02F 3/00. Установка для биохимической очистки сточных вод.

- Заявка на патент Германии 102004030366, МПК С02F 3/28. Конструкция орошаемого биофильтра для очистки сточных вод.

- Патент РФ 2476385. МПК С02F 3/34. Способ очистки сточных вод от фенольных соединений.

- Патент РФ 2483029. МПК С02F 1/40. Система очистки сточных вод.

- Зотов А.Н. Очистка нефтесодержащих сточных вод на строительных площадках при эксплуатации мобильных машин: Мат. 17 Моск. междунар. межвузовской науч.-техн. конф. студентов, магистрантов, аспирантов и молодых ученых «Подъемно-транспортные, строительные, дорожные путевые машины и робототехнические комплексы». Москва, 4 апреля 2013 г. М.: 2013.

- Гальмутдинова Л.Г., Хакимова А.Х. Внедрение локальной системы очистки с целью снижения ущерба от сброса сточных вод. Сб. мат. первого эколог. форума Прикамья. Набережные Челны: 2007.

- Патент РФ 2404133. МПК С02F 1/24. Установка для очистки сточных вод. 29. Кузнецова Е.П. Выбор технологии очистки сточных вод автомоек//Мат. конф. «Севергеоэкотех – 2009». Ч. 1. Ухта: Изд. УГТУ. 2009.