Автор: Richard Louwerse, Jan Fischer (Корпорация Flowserve)

Опубликовано в журнале Химическая техника №12/2017

Проблема

Утилизация углеводородных паров в настоящее время является одной из самых актуальных экономических и экологических проблем в нефтедобывающей и нефтеперерабатывающей отраслях. Сброс в атмосферу коммерчески ценных паров нефтепродуктов может иметь место в процессе нефтепереработки как при технологических нарушениях, так и в нормальном режиме эксплуатации.Потери паров углеводородов можно рассматривать как прямые энергопотери. Кроме того, подобные выбросы пагубно воздействуют на окружающую среду, поэтому природоохранные законы, действующие во всем мире,предписывают снижение уровней вредных выбросов. В случае улавливания этих паров их можно повторно использовать в качестве топливного газа в целом ряде процессов. В решении подобного рода задач на помощь приходит технология применения жидкостно-кольцевых компрессоров компании Flowserve SIHI, которая помогает как существенно сократить воздействие вредных газов на окружающую среду, так и принести предприятиям дополнительную финансовую выгоду и повысить энергоэффективность производства, благодаря извлечению и возврату в технологический процесс ценных углеводородных фракций.

Решение

Корпорация Flowserve представляет систему утилизации факельных и сбросных газов. Как известно, системы сжатия факельных и сбросных газов должны обладать надлежащей эксплуатационной гибкостью, так как свойства этих газов требуют соблюдения безопасности, а также низких рабочих температур. Так в чем же преимущества жидкостно-кольцевой технологии Flowserve SIHI? Ответов несколько: прежде всего – это гибкость конструктивных решений, о которых мы поговорим чуть позже, и низкая рабочая температура.

Факельные и сбросные газы – это так называемые неочищенные увлажненные газы с пульсирующим потоком. Концепция, в основе которой лежит жидкостно-кольцевая технология, позволяет улавливать поток насыщенного загрязненного газа и способствует предотвращению нежелательного переноса жидкости. Непрерывная подача охлаждающей рабочей жидкости обеспечивает поддержание стабильной температуры для безопасного сжатия опасных, коррозионно-активных технологических газов, чувствительных к изменениям температуры.

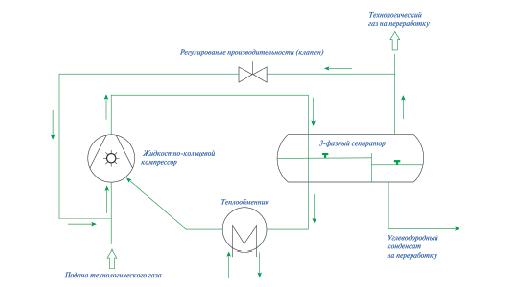

Отсутствие контакта между внутренними компонентами сводит к минимуму их износ, уменьшает нагрев, снижает вибрацию, уровень шума и минимизирует потребность в обслуживании. Результатом интенсивного взаимодействия между газом и рабочей жидкостью будет практически изотермическое сжатие, что сводит к минимуму степень загрязнения газа и продлевает срок службы подшипников и торцовых уплотнений. Дополнительным плюсом при утилизации газов по жидкостно-кольцевой технологии является отсутствие необходимости в применении теплообменников для охлаждения сжатого газа. На рис. 1 представлена принципиальная схема системы утилизация факельных и сбросных газов.

Гибкость конструкции системы

Сбор факельного и сбросного газа обычно осуществляется из разных источников, поэтому характеристики газа широко варьируются по составу и нагрузке на оборудование. Как правило, в состав факельного газа вхо-дитазот, водород, метан, пропан, сероводород, пентан, гексан и диоксид углерода. Гексан или пентан конденсируются в процессе сжатия. При сжатии все компоненты газа и жидкой фазы проявляют себя по-разному. Конденсирующиеся составляющие и собственно газ могут нарушить процесс, в котором используется рабочая жидкость.

Компания Flowserve SIHI использует программные средства моделирования для подробного расчета моделей поведения газов и жидкостей в процессе сжатия.Жидкостно-кольцевой компрессор способен осуществлять сжатие всех известных газов и с легкостью выдерживать воздействие конденсирующихся газов. Меняющаяся нагрузка может быть сбалансирована с помощью клапана регулирования расхода или путем установки нескольких компрессоров, работающих параллельно. Клапан служит для компенсации падения производительности и тем самым предотвращает кавитацию в системе. Отделение углеводородных фракций от рабочей жидкости происходит в трехфазном сепараторе, что позволяет свести к минимуму загрязнение рабочей жидкости. Применение теплообменника позволяет оптимизировать расход электроэнергии и отводить тепло, образующееся при конденсации.

Выбор рабочей жидкости в значительной степени зависит от назначения системы. Это может быть вода или масло, или растворитель, который обычно применяется в установках регенерации растворителей. Для коррозионно-активных сред, как правило, используется нейтрализующая жидкость. Корпуса жидкостно-кольцевых компрессоров, используемых для утилизации газов выполняются из нержавеющей стали, дуплексной аустенитно-ферритной стали, коррозионно–стойкого сплава Hastelloy или титана. Правильность выбора рабочей жидкости и материала корпуса в сочетании со способностью функционирования при переменной нагрузке и изменении состава газа обеспечивает эксплуатационную гибкость системы утилизации газа.

Стандарты NACE и API 681

На нефтеперерабатывающих заводах сырая нефть превращается в коммерческие нефтепродукты; при этом образуются экологически вредные факельные, сбросные или сернистые газы, для работы с которыми важно подобрать надежные и соответствующие назначению компрессоры. Системы, разработанные компанией Flowserve SIHI, удовлетворяют требованиям стандартов API 681 для нефтяной, химической и газовой промышленности. Технологический газ на предприятиях нефтегазовой промышленности часто содержит сероводород, поэтому материалы, применяемые для изготовления компрессора, должны соответствовать требованиям таких стандартов как NACE. Выпускаемые газовые компрессоры рассчитаны на фактический расход до 10 000 м3/ч и рабочее давление до 1,2 МПа (изб).На рис. 2 представлена система утилизации газов в соответствии со стандартами API 681 и NACE.

Системы утилизации в сочетании с мембранной сепарацией

С помощью классического процесса окисления для очистки отработанного воздуха можно предотвратить выброс углеводородов в окружающую среду, однако и в этом случае также происходит потеря ценных компонентов. Экономически целесообразным способом для возврата ценных веществ, содержащихся в сбросных газах, является отделение углеводородных фракций с помощью мембранной сепарации.

При использовании данной технологии подлежащий сепарации газ поступает в газоразделительный модуль, где под действием разности давлений происходит проникновение среды, подлежащей сепарации, через селективную мембрану. В результате поток неочищенного газа разделяется на очищенный ретентат (чистый газ) и пермеат (обогащенный газ), последнийзатем подвергается концентрации.Транспортные процессы, происходящие при проникновении газа через разделительную мембрану, определяются отношением давлений и концентраций, имеющем место в данном процессе.

Мембрана состоит из нескольких слоев:

1. Селективная к растворителю непористаяполимерная пленка (толщина < 0,5 мкм);

2. Микропористая основа мембраны: высокопористый слой, обеспечивающий механическую прочность селективной полимерной пленки, не участвующий в сепарации газов;

3. Слой проницаемого флиса.

Молекулы газа, проникая через мембрану, рассеиваются в полимерной пленке, и затем под действием движущей силы, возникающей в результате перепада концентраций, диффундируют на стороне низкого давления. Процесс состоит из трех стадий:

1. Абсорбцияна стороне более высокого давления (закон Генри);

2. Диффундированиечерез мембрану (закондиффузии Фика);

3. Десорбцияна стороне пониженного давления (закон Генри).

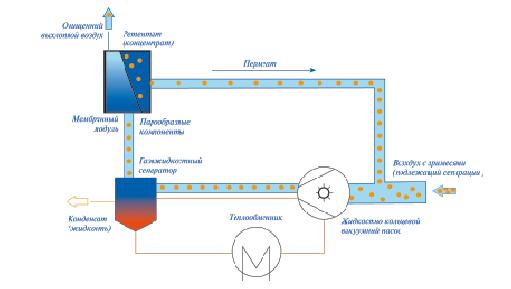

На практике, в наиболее простом случае, мембрана работает по следующей схеме (рис. 3): всасывание потока инертного газа, содержащего углеводородную фракцию, с последующей концентрацией с помощью жидкостно-кольцевого насоса. В зависимости от давления паров углеводородные фракции конденсируются в жидкостном кольце, которое в идеальном случае также должно представлять собой углеводородную фракцию. Сконденсированная жидкость удаляется из системы и поступает к газожидкостному сепаратору, а парообразные компоненты направляются к мембранному модулю. При прохождении через модуль углеводороды проникают через мембрану значительно быстрее, чем инертные составляющие, в результате чего они могут быть отсепарированы от потока инертного газа. Обогащенный поток пермеата вновь поступает на сторону всасывания жидкостно-кольцевого насоса. Движущая сила для переноса генерируется жидкостно-кольцевым насосом, который может быть использован в качестве вакуумного насоса или компрессора. Теплообменник, интегрированный в контур циркуляции рабочей жидкости, служит для отвода теплоты сжатия и конденсации.

В принципе такой способ сепарации может применяться для всех веществ, проникающая способность которых превышает таковую инертного газа, от которого предполагается их отделить. Данное утверждение справедливо практически для всех летучих углеводородов.

Выводы

Система утилизация факельных и сбросных газов Flowserve SIHI помогает существенно сократить воздействие вредных газов на окружающую среду, приносит дополнительную финансовую выгоду и повышает энергоэффективность производства. Гибкость конструкции системы позволяет ей решать целый ряд различных задач. Работа при низких температурах оборудования обеспечивает безопасность, а отсутствие контакта между внутренними компонентами системы повышает ее надежность и долговечность. Соответствие стандартам API 681 и NACE позволяет использовать оборудование на всех нефтеперерабатывающих предприятиях страны. Дополнительное использование мембранной технологии позволяет добиться увеличения производительности. Ну и, наконец, главное преимущество системы утилизации, факельных и сбросных газов Flowserve SIHI – это ее быстрая окупаемость.