Автор: А.Н. Дроздов (РГУ нефти и газа имени И.М. Губкина).

Опубликовано в журнале Химическая техника №7/2014

Сжигание на промыслах попутного нефтяного газа (ПНГ) в факелах, до сих пор являющееся нерешенной проблемой российской нефтяной промышленности, наносит серьезный ущерб как экономике топливно-энергетического комплекса, так и экологии.

Причин недостаточно высокой утилизации ПНГ много: отсутствие газопроводов, удаленность и малодебитность месторождений, отсутствие потребителей газа в районах добычи и др. В этих условиях дополнительные капитальные вложения и эксплуатационные затраты на утилизацию ПНГ не окупаются.

Вместе с тем анализ промысловых данных показывает, что во многих случаях можно утилизировать ПНГ путем его совместного транспортирования с жидкостью (нефтью или водонефтяной эмульсией) по трубопроводам до установок комплексной подготовки нефти и газа с последующей подачей ПНГ потребителям. При этом требуются минимальные дополнительные капитальные вложения, а эксплуатационные затраты в ряде случаев можно снизить, если максимально использовать существующую инфраструктуру промыслов, дополнив оборудование дожимных насосных станций (ДНС) струйными аппаратами (эжекторами).

Многие из недостатков, присущих лопастным или струйным насосам, могут быть устранены при рациональном использовании насосно-эжекторных систем. Такие установки обладают комплексом показателей, которых нет в отдельности у центробежного насоса или струйного аппарата. В рационально спроектированной насосно-эжекторной системе наибольшую часть полезной работы по перекачиванию продукции совершает лопастной насос.

Струйный аппарат выполняет при этом лишь те функции, которые не может эффективно осуществить лопастной насос (нагнетать газы, твердые вещества и т.п.). Сами струйные аппараты просты по конструкции, надежны в работе, стоимость их невелика. При этом в зависимости от условий эксплуатации ДНС эжектор может располагаться как на выходе, так и на входе центробежного насоса.

Рассмотрим это на конкретных примерах для условий двух промысловых объектов (условно названных ДНС «А» и ДНС «Б») месторождений Урало-Поволжья, где в настоящее время ПНГ не утилизируется и сжигается в факелах.

На ДНС «А» для откачивания водонефтяной смеси используется насос ЦНС 60-264. Кроме того, на ДНС установлены три других аналогичных насоса, а также насос НБ50, при этом один насос ЦНС 60-264 находится в резерве.

Текущие параметры эксплуатации ДНС «А»

Давление, МПа:

на входе ДНС pвх 0,2

на выходе ДНС pнагн 1,03

Расход газа в стандартных условиях Qг.су, м3/сут 1 488

Расход жидкости на ДНС Qж, м3/сут 1 199

Объемная обводненность жидкости на ДНС, % 88,9

Расход жидкости на ДНС находится в рабочей зоне характеристики ЦНС 60-264. Однако следует обратить внимание на то, что напорно-расходная характеристика установленного на ДНС «А» насоса ЦНС 60-264 заметно превышает рабочую точку существующего технологического режима напорного трубопровода. Такая ситуация является достаточно распространенной и связана с тем, что промысловое обустройство, включая типоразмеры насосов ЦНС, проектировалось на максимальную производительность, и на месторождениях была создана существующая инфраструктура, являющаяся сегодня избыточной с точки зрения перекачивания жидкости.

В настоящее время расходы жидкости на месторождениях, прошедших стадию максимальной добычи, существенно меньше. Поэтому чаще всего регулирование работы насосов под характеристики трубопроводов осуществляется путем дросселирования (штуцирования) потока на выходе ЦНС с использованием вентилей или задвижек. Естественно, такой резерв бесполезно расходуемой энергии целесообразно применить для задач утилизации попутного газа. Проще всего это можно осуществить с помощью установки струйных аппаратов на входе или выходе ЦНС, т.е. насосно-эжекторных систем. Сопло струйного аппарата выполняет в данном случае также функцию штуцера, регулирующего работу насоса, а струя жидкости, истекающей под давлением с высокой скоростью из сопла, эжектирует газ из приемной камеры.

Для правильного подбора геометрии проточной части струйного аппарат необходимо знать давление нагнетания, требуемого для совместного транспорта нефти, газа и воды по трубопроводу. Расчеты распределения давления в напорном нефтепроводе с учетом его профиля при подаче газа с водонефтяной эмульсией были проведены по методике работы [1]. Они показали, что для текущих условий эксплуатации ДНС «А» необходимое для перекачивания газожидкостной смеси давление нагнетания увеличится по сравнению с давлением нагнетания жидкости и составит 1,3 МПа.

Для условий ДНС «А», когда давление нагнетания смеси существенно ниже давления, которое может развивать насос ЦНС 60-264 при откачивании жидкости, целесообразно применить насосно-эжекторную систему со струйным аппаратом, установленным на выходе насоса. Расчеты жидкостно-газового эжектора, выполненные по методике работы [2], показали, что избыточный напор насоса ЦНС 60-264 вполне можно преобразовать с помощью струйного аппарата в подачу газа, откачиваемого в трубопровод. Эжектор повысит давление газа с 0,2 до 1,3 МПа и направит его вместе с жидкостью в напорный нефтепровод. При этом режим работы насоса ЦНС 60-264 по подаче жидкости будет практически таким же, каким был без струйного аппарата, т.е. для привода эжектора и полной утилизации ПНГ не нужны дополнительные затраты энергии.

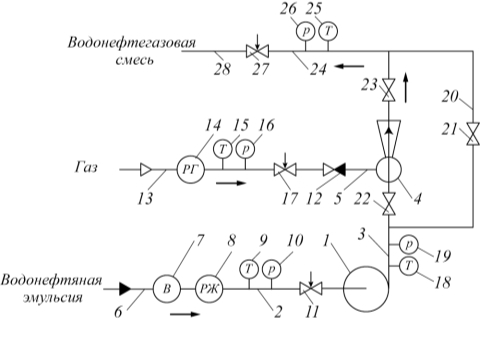

Схема насосно-эжекторной системы для ДНС «А» показана на рис. 1.

Система содержит насос 1 (ЦНС 60-264) с всасывающей 2 и нагнетательной 3 линиями, эжектор 4 с всасывающей линией 5. В систему входят также соединенная с всасывающей линией 2 насоса 1 линия подачи водонефтяной эмульсии 6 с влагомером 7, расходомером жидкости 8, датчиками температуры 9 и давления 10, и регулируемым вентилем 11. Система включает газовую линию 13 с расходомером газа 14, датчиками температуры 15 и давления 16, регулируемым вентилем 17 и обратным клапаном 12. На нагнетательной линии 3 насоса 1 установлены датчики температуры 18 и давления 19. Система содержит также байпасную линию 20 с задвижкой 21.

Между насосом 1 и эжектором 4 расположена задвижка 22. На выходе из диффузора эжектора 4 установлена задвижка 23. К выходу задвижки 23 присоединены байпасная линия 20 и линия 24 с датчиками температуры 25 и давления 26, предназначенная для подачи водонефтегазовой смеси через регулируемый вентиль 27 в напорный коллектор 28. Насос 1 приводится в действие электродвигателем с частотным преобразователем.

Работа системы осуществляется следующим образом. Водонефтяная смесь по линии 6 поступает во всасывающую линию 2 насоса 1. Насос 1 нагнетает водонефтяную эмульсию по линии 3 в сопло эжектора 4. Струйный аппарат 4 откачивает газ, повышая давление, и направляет смесь воды, нефти и газа в линию подачи водонефтегазовой смеси 24 и далее – в напорный коллектор 28. Регулировка расходов жидкости и газа осуществляется в случае необходимости с помощью вентилей 11, 17 и 26, поскольку в период 2014–2018 гг. на ДНС «А» ожидаются некоторые изменения расхода жидкости Qж в диапазоне 1 086…1 171 м3/сут, а расхода газа Qг.су – в диапазоне 1411…1612 м3/сут. Обратный клапан 12 предназначен для предотвращения обратных потоков в случае аварийных режимов. Контроль и регулирование процесса осуществляются с помощью расходомеров жидкости и газа, влагомеров, датчиков давления и температуры, а также частотно-регулируемого привода электродвигателя насоса 1.

В случае проведения ремонтных работ (замена сопла и т.п.) эжектора 4 открывается задвижка 21 на байпасной линии 20, а задвижки 22, 23 и вентиль 17 закрываются. Насос 1 откачивает только жидкость, а газ направляется во время ремонта на факел. Систему можно также оборудовать резервным эжектором, на который будет производиться переключение при ремонте основного струйного аппарата.

На другом промысловом объекте – ДНС «Б», откачивание жидкости ведется насосом ЦНС 60-198. В качестве резервного установлен насос ЦНС 60-264.

Текущие параметры эксплуатации ДНС «Б»

Давление, МПа:

на входе ДНС pвх 0,12

на выходе ДНС pнагн 1,5

Расход газа в стандартных условиях Qг.су, м3/сут 780

Расход жидкости на ДНС Qж, м3/сут 270

Объемная обводненность жидкости на ДНС, % 87,2

На ДНС «Б», как и на ДНС «А», напорно-расходная характеристика установленного насоса ЦНС 60-198 расположена выше рабочей точки существующего технологического режима напорного трубопровода. Регулирование насоса также осуществляется штуцированием потока на выходе с помощью задвижки. Однако в отличие от ДНС «А» расход жидкости на ДНС «Б» находится намного левее рабочей зоны характеристики ЦНС 60-264. При этом в период до 2017 г. по ДНС «Б» прогнозируется увеличение расхода жидкости Qж до 344 м3/сут, расхода газа – до 1 292 м3/сут при обводненности 80%, т.е. значения расхода жидкости, несмотря на некоторый рост, также будут существенно меньше по сравнению с левой границей рабочей части характеристики насоса.

Расчеты необходимого давления нагнетания pнагн при подаче на ДНС «Б» всего ПНГ в нефтепровод вместе с жидкостью для условий максимальных значений расходов в 2017 г. по методике работы [1] показали, что pнагн составляет 2,15 МПа. Следовательно, в данном случае нецелесообразно устанавливать эжектор на выходе насоса, поскольку напора ЦНС 60-198 при такой схеме насосно-эжекторной системы не хватит для создания эжектором необходимого давления нагнетания на выходе. Однако анализ существующей инфраструктуры промысла показывает, что имеется значительный резерв не по напору, а по подаче насоса. Для его использования для утилизации ПНГ необходимо установить эжектор на входе насоса ЦНС 60-198.

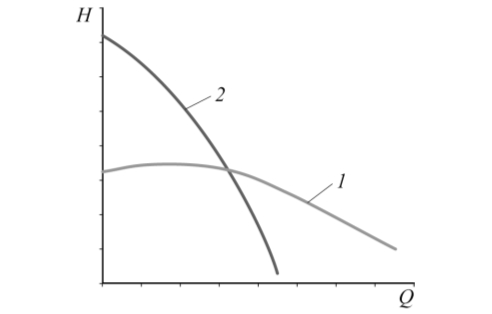

В технике известно применение компоновок центробежных насосов со струйными аппаратами на входе для откачивания эжекторами жидкости [3] и газа [4] в тех случаях, когда необходимы высокие напоры при малых подачах. Такие насосно-эжекторные системы имеют крутую форму характеристики и обладают самовсасывающими свойствами. Часть жидкости, нагнетаемой насосом, поступает в рабочее сопло струйного аппарата. При этом перед входом в первое рабочее колесо насоса создается подпор за счет эжектора. Напор системы складывается из напоров, создаваемых эжектором и центробежным насосом. Характеристика насосно-эжекторной системы трансформируется в сторону меньших подач и более высоких напоров (рис. 2). Расчет таких систем производится методом последовательных приближений [3].

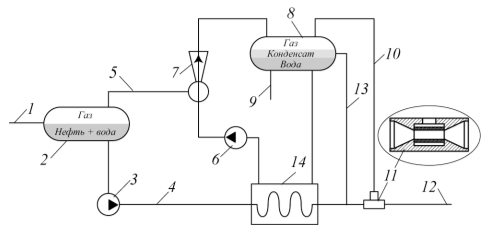

Схема насосно-эжекторной системы со струйным аппаратом на входе насоса для ДНС «Б» выглядит следующим образом (рис. 3).

Система содержит насос 1 (ЦНС 60-198) с всасывающей 2 и нагнетательной 3 линиями, эжектор 4 с всасывающей линией 5. В систему входит также линия подачи водонефтяной эмульсии 6 с влагомером 7, расходомером жидкости 8, датчиками температуры 9 и давления 10, регулируемым вентилем 11 и обратным клапаном 12.

Кроме того, система включает газовую линию 13 с расходомером газа 14, датчиками температуры 15 и давления 16, регулируемым вентилем 17 и обратным клапаном 18. Линия подачи водонефтяной эмульсии 6 и газовая линия 13 подключены к всасывающей линии 5 эжектора 4. Система содержит перепускную линию 19 с регулируемым вентилем 20, расходомером жидкости 21, влагомером 22, датчиками давления 23 и температуры 24 перед рабочим соплом эжектора 4. На выходе из диффузора эжектора 4 установлены датчики давления 25 и температуры 26, а также задвижка 27. К нагнетательной линии 3 насоса 1 подключен сепаратор 28. К выходу сепаратора 28 присоединены перепускная линия 19 для нагнетания водонефтяной эмульсии в сопло эжектора 4 и линия 29, предназначенная для подачи водонефтегазовой смеси в напорный коллектор 30. Между линией подачи водонефтегазовой смеси 29 и напорным коллектором 30 установлен регулируемый вентиль 31. На линии 29 стоят датчики давления 32 и температуры 33, а на входе напорного коллектора 30 установлены датчики давления 34 и температуры 35. Всасывающая линия 2 насоса 1 и линия подачи водонефтяной эмульсии 6 соединены также байпасной линией 36 с задвижкой 37. Насос 1 приводится в действие электродвигателем с частотно-регулируемым приводом.

Система работает следующим образом. Водонефтяная смесь по линии 6 и газ по линии 13 поступают в приемную камеру эжектора 4. Насос 1 нагнетает одну часть смеси по перепускной линии 19 в сопло эжектора 4, а другую – в напорный коллектор 30. Струйный аппарат 4 откачивает, повышая давление, смесь воды, нефти и газа во всасывающую линию 2 насоса 1. Регулировка расходов, поступающих в линию 19 и коллектор 30, осуществляется с помощью вентилей 20 и 31. Сепаратор 28 не является сосудом высокого давления, а представляет собой трубу, на выходе из нижней части которой отбирается водонефтяная смесь в линию 19. Обратные клапаны 12 и 18 предназначены для предотвращения обратных потоков в случае аварийных режимов. Контроль и регулирование процесса осуществляются с помощью расходомеров жидкости и газа, влагомеров, датчиков давления и температуры, а также частотно-регулируемого привода электродвигателя насоса 1.

В случае проведения ремонта эжектора 4 открывается задвижка 37 на байпасной линии 36, а задвижка 27 и вентили 11, 17 и 20 закрываются. Насос 1 откачивает только жидкость, а газ направляется во время ремонта на факел. В дальнейшем можно оборудовать систему резервным эжектором, на который будет производиться переключение при ремонте основного эжектора.

Применительно к условиям ДНС «Б» расчеты характеристики эжектора на газожидкостной смеси выполняли по методике работы [5]. При этом площадь сопла струйного аппарата выбирали с учетом обеспечения работы насоса ЦНС 60-198 в оптимальном режиме. Далее рассчитывали характеристику всей системы методом последовательных приближений [3]. После завершения итераций было установлено, что у насоса ЦНС 60-198 можно снять две ступени (фактически он превращается в ЦНС 60-132) и существенно снизить потребляемую мощность. При этом давление на выходе ЦНС pвых (оно же давление нагнетания смеси pнагн и давление рабочей жидкости pр для эжектора) составит 2,2 МПа. Этого давления достаточно даже для условий 2017 г., когда требуемое давление нагнетания составит 2,15 МПа. Давление на входе в ЦНС (давление на выходе струйного аппарата pс) составляет 0,98 МПа. Это потребует установки на входе в насос ЦНС торцового уплотнения вместо сальника.

Газосодержание у входа в ЦНС βвх при таком давлении составляет 0,052 (всего 5,2%), поэтому влияние свободного газа на характеристику насоса будет незначительным и не вызовет осложнений в его работе.

Следует также отметить, что насосно-эжекторные системы доказали практическую применимость для утилизации ПНГ. Простые, надежные и удобные в эксплуатации системы, предложенные Г.Н. Матвеевым (патент РФ №2236639), были внедрены на ряде месторождений

Пермского края [6]. Они работают по замкнутому циклу циркуляции рабочей жидкости, которой является водонефтяная эмульсия, и позволяют осуществить непрерывный режим транспортирования продукции различных скважин с изменяющимся дебитом и любым газосодержанием (вплоть до 100%), а также с высоким содержанием механических примесей. Продукция скважин (газожидкостная смесь) эжектируется струйным аппаратом, в сопло которого подается рабочая жидкость погружным электроцентробежным насосом (ЭЦН), расположенным в шурфе. Рабочая жидкость на выходе эжектора отделяется в трубном сепараторе от газожидкостной смеси и возвращается на вход ЭЦН. Однако, несмотря на достоинства, эти системы, как показал опыт эксплуатации, имеют низкую энергоэффективность.

Вместе с тем имеется возможность, позволяющая обеспечить существенное повышение энергоэффективности и снижение энергозатрат при работе мультифазных насосно-эжекторных систем для совместного перекачивания нефти, газа и воды. Она заключается в оптимизации технологических схем и разделении функций насосов и эжекторов в составе систем.

В техническом решении [6] в приемные камеры струйных аппаратов поступает не только ПНГ, но и нефть с попутно добываемой водой, что существенно повышает энергопотребление и является одним из основных недостатков известных систем. В связи с этим главным мероприятием для существенного повышения энергоэффективности является разделение функций погружных центробежных насосов и струйных аппаратов. Насосы должны откачивать жидкость, а эжекторы – газ.

Как это осуществить с использованием уже имеющейся инфраструктуры, рассмотрим на примере одной из ДНС, где установлена мультифазная насосно-эжекторная система (ДНС «В»). В предлагаемой для повышения энергоэффективности процесса технологической схеме утилизации ПНГ, приведенной на рис. 4, максимально используется имеющаяся инфраструктура ДНС «В» (насосные установки ЭЦН в шурфах, станции управления и др.).

Насосно-эжекторная система, представленная на рис. 4, состоит из двух частей – прямоточной и циркуляционной. Прямоточная часть представлена входной линией 1, сепаратором 2, насосом 3 с выкидной линией 4 и нефтепроводом 12. Рабочей жидкостью в прямоточной части является водонефтяная эмульсия. В циркуляционную часть входят насос 6, эжектор 7, сепаратор 8 с выходной газовой линией 10 и линией сброса конденсата 13. Рабочей жидкостью в циркуляционной части является вода. Для заполнения сепаратора 8 водой и последующей подпитки предусмотрена линия 9 (например, из водовода системы поддержания пластового давления или из водозабора артезианской скважины). С целью охлаждения циркулирующей воды и нагрева направляемой в нефтепровод 12 продукции добывающих скважин в системе установлен теплообменник 14. В системе имеется также смеситель жидкости и газа 11.

При работе системы водонефтегазовая смесь поступает по входной линии 1 в сепаратор 2, где происходит отделение свободного газа при давлении около 0,8 МПа.

Водонефтяная эмульсия из сепаратора 2 нагнетается насосом 3 в выкидную линию 4 и далее через теплообменник 14 и смеситель 11 – в нефтепровод 12.

Попутный газ откачивается из газовой линии 5 в сепаратор 8 эжектором 7, приводимым в действие насосом 6, нагнетающим воду в рабочее сопло. Водогазовая смесь разделяется в сепараторе 8. Газ с повышенным давлением поступает по линии 10 через поры смесителя 11 в виде мелких пузырьков в поток смеси в нефтепровод 12. Давление нагнетания смеси на выходе из насосноэжекторной системы в нефтепровод 12 составляет не менее 2,5 МПа.

Поскольку попутный газ на ДНС «В» является жирным, то при повышении давления в эжекторе 7 и последующем разделении смеси из нее будет выпадать конденсат в сепараторе 8. Конденсат при работе системы удаляется из сепаратора 8 в нефтепровод 12 по линии сброса 13.

Вода, перекачиваемая по замкнутому контуру в циркуляционной части системы, нагревается при прохождении через насос 6. Поэтому целесообразно охладить рабочую жидкость – воду после сепаратора 8 в теплообменнике 14, нагревая при этом продукцию добывающих скважин, поступающую в нефтепровод 12.

Возможны также другие варианты охлаждения циркулирующей воды, однако наиболее предпочтительным является нагрев водонефтегазовой смеси, идущей в нефтепровод 12, для снижения ее вязкости.

Поскольку при циркуляции вода смешивается с газом и вследствие этого частично испаряется, по мере необходимости (с использованием, например, уровнемера и управляемого клапана) следует осуществлять подпитку сепаратора 8 водой.

Оценка энергопотребления существующей и предлагаемой системы для ДНС «В», выполненная по методикам [7, 8], показала, что при внедрении предлагаемой системы можно снизить энергетические затраты более чем в 2 раза.

Таким образом, использование резервов существующей инфраструктуры промыслового обустройства позволяет эффективно утилизировать ПНГ. Эксплуатационные расходы при этом либо остаются практически на прежнем уровне, либо могут быть ниже, в зависимости от технологических схем и режимов работы.

Список литературы

- Марон В.И. Гидродинамика однофазных и многофазных потоков в трубопроводе. М.: МАКС пресс, 2009.

- Красильников И.А. Разработка методики расчета характеристик жидкостно-газовых эжекторов для эксплуатации скважин и водогазового воздействия на пласт с использованием насосно-эжекторных систем. Дис. … канд. техн. наук. М.: 2010.

- Спасский К.Н., Шаумян В.В. Новые насосы для малых подач и высоких напоров. М.: Машиностроение, 1972.

- Копылов В.А. Очистка сточных вод и уплотнение осадков целлюлозно-бумажного производства. М.: Лесная промышленность, 1983.

- Дроздов А.Н. Технология и техника добычи нефти погружными насосами в осложненных условиях. Учебное пособие для вузов. М.: МАКС пресс. 2008.

- Пестов В.М., Матвеев Г.Н., Ипанов А.С., Харин А.С. Гидроструйные установки для однотрубного транспорта продукции нефтяных скважин//Химическое и нефтегазовое машиностроение. 2006. №5.

- Донец К.Г. Гидроприводные струйные компрессорные установки. М.: Недра, 1990. 8. Лямаев Б.Ф. Гидроструйные насосы и установки. Л.: Машиностроение, 1988.