Авторы: А.А. Мешкова, Ф.С. Советин, Т.Н. Гартман, Е.А. Проскуров, В.Д. Сафонова (РХТУ им. Д. И. Менделеева).

Опубликовано в журнале Химическая техника №7/2014

Восстановление ароматических нитросоединений – один из важнейших методов получения ароматических аминов, являющихся важной группой промежуточных продуктов [1]. Ароматические амины применяют в синтезе всех классов органических красителей, фармацевтическом синтезе, синтезе биомедицинских препаратов, вспомогательных веществ для резиновой промышленности, а также кинои фотоматериалов [1–4]. Непрерывные технологические схемы получения анилина из нитробензола являются крупнотоннажными, а также энергои ресурсоемкими, поэтому даже незначительное снижение потребления энергии и ресурсов в этих технологических процессах может обеспечить существенный экономический эффект.

Модернизация с позиции энергои ресурсосбережения указанных технологических схем не представляется возможным без использования современных комплексов проблемно-ориентированных программ, позволяющих учитывать все возможные связи материальных, тепловых и информационных потоков [5]. Обзор доступных на отечественном рынке программных продуктов, предназначенных для моделирования химических производств, приведен в работе [6].

Применению комплекса программ CHEMCAD для моделирования производств основного органического и нефтехимического синтеза посвящены многие работы [7–11].

Работа [12] посвящена разработке компьютерной модели производства нитробензола – производства тонкого органического синтеза. Решение задачи реконструкции крупнотоннажного производства нитробензола изложено в работе [13]. Анализ влияния образования побочных продуктов на функционирование производственной линии процесса восстановления нитробензола водородом в паровой фазе проведен в работе [14]. Однако требуется дополнительно рассмотреть вопрос о применении комплекса программ CHEMCAD для построения блочной компьютерной модели технологической схемы получения анилина из нитробензола методом парофазного каталитического восстановления.

Описание технологической схемы процесса непрерывного парофазного каталитического восстановления нитробензола

Описание технологической схемы парофазного каталитического восстановления нитробензола водородом заимствовано из работ [1–3]. Блок-схема блочной компьютерной модели рассматриваемого технологического узла изображена на рис. 1. Нитробензол подается в теплообменник-испаритель (модуль 3 на рис. 1), где он испаряется в потоке горячего водорода, нагретого при прохождении через теплообменники (модули 1 и 12). Смесь паров нитробензола и водорода с температурой 170°С поступает в трубчатый реактор (модуль 5). В реакторе протекает следующая реакция: C6H5NO2 + 3H2 → C6H5NH2 +2H2O. (1)

Процесс проводится при температуре 350…400°С на катализаторе (медь на носителе). В качестве хладагента, подаваемого в межтрубное пространство реактора, используются высокотемпературные органические теплоносители (ВОТ). Затем выходной поток (поток контактных газов) направляется в теплообменник (модуль 1) для нагревания рециклического потока. Затем контактные газы проходят через три последовательно соединенных сепаратора (модули 7–9), в которых жидкости (анилин и вода) отделяются от газовой смеси. Избыток водорода из сепаратора 9 возвращается вновь в процесс, а жидкие выходные потоки сепараторов направляются в отстойник-сепаратор. Из отстойника-сепаратора анилин подается на вакуум-перегонку, а «анилиновая вода» – на экстракцию нитробензолом.

Описание хода моделирования основных аппаратов и технологической схемы процесса непрерывного парофазного каталитического восстановления нитробензола в анилин

Трубное пространство реактора парофазного каталитического восстановления нитробензола моделируется модулем стехиометрического реактора (модуль 5). Указаны стехиометрические данные реакции (1), степень конверсии базового реагента (нитробензол), равная 1 (высокая степень конверсии нитробензола достигается за счет большого мольного избытка восстановителя – водорода).

Температура – 360°С, давление – 1 МПа. На основе анализа работы [14] установлено, что при моделировании рассматриваемого процесса побочными реакциями можно пренебречь. Поток хладагента, подаваемого в межтрубное пространство (ВОТ – смесь дифенила и дифенилового эфира), моделируется модулем теплообменника (модуль 4). Расход смеси дифенила и дифенилового эфира – 100 т/ч (температура на входе в межтрубное пространство – 300°С, давление – 0,3 МПа). Процесс теплопередачи в межтрубное пространство моделируется модулем статического контроллера 13, который передает расчетную тепловую нагрузку модуля реактора 5, модулю теплообменника 4 с учетом знака. При моделировании трубчатого реактора применена процедура комбинирования стандартных модулей комплекса программ CHEMCAD, приведенная в работе [15].

1, 3, 4, 12, 14–16 – расчетные модули теплообменников; 2, 6, 10, 18 – расчетные модули емкостей; 5 – расчетный модуль реактора, 7–9, 11 – расчетные модули сепараторов, 13 – расчетный модуль статического контроллера, 17 – расчетный модуль делителя потоков

Далее приведены результаты расчета реактора, здесь же для сравнения приведены экспериментальные данные, заимствованные из работ [1–3]:

| На входе | На выходе | ||

|

Давление, МПа |

Расчет 10 | Расчет 10 | Эксперимент 10 |

| Температура, °С Расход:

массовый, т/ч |

170

135 |

360

135 |

355

135 |

| мольный, кмоль/ч | 7 006 | 6 007 | 6 010 |

| объемный, м3/ч | 156 934 | 134 557 | 134 624 |

| Объемная доля компонента, % об.: | |||

| нитробензол | 14,26 | 0 | 0 |

| водород | 85,67 | 50,02 | 49 |

| анилин | 0 | 16,64 | 16 |

| водяной пар | 0,07 | 33,34 | 35 |

Сепараторы для отделения жидкости от парогазовой смеси (модули 7–9) моделируются модулями фазовых сепараторов. Заданы давления и температуры в сепараторах. Для сепаратора 7: температура – 100°С, давление – 1 МПа. Для сепаратора 8: температура – 50°С, давление – 0,75 МПа. Для сепаратора 9: температура – 20°С, давление – 1,5 МПа.

Сепаратор для разделения анилина и воды (модуль 11) моделируется модулем сепаратора компонентов, при этом заданы: температура (25°С) и доли компонентов в потоке «анилиновой» воды (вода – 0,99, анилин – 0,01).

Сравнение результатов рассчитанного выходного потока сепаратора для разделения анилина и воды с экспериментальными данными:

| Расчет | Эксперимент | |

| Температура, °С | 25 | 25 |

| Общий расход, т/ч | 36,57 | – |

| Массовое содержание компонента, % мас.: | ||

| анилин | 2,55 | 2 |

| вода | 97,45 | 98 |

При расчете технологического узла непрерывного каталитического восстановления нитробензола водородом в целом для обеспечения сходимости рецикла использовался метод простых итераций.

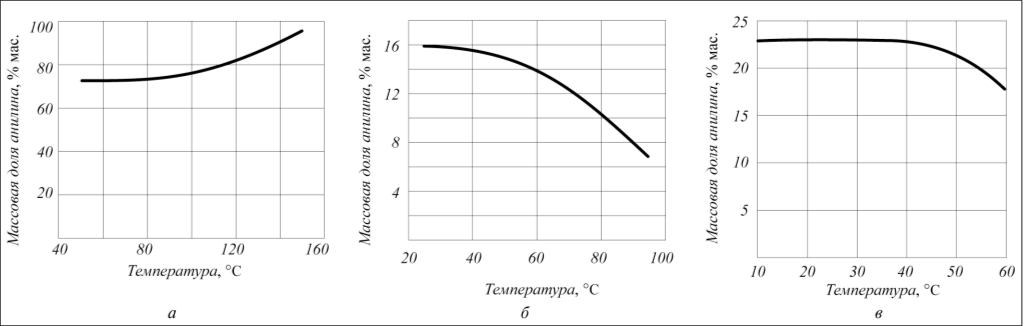

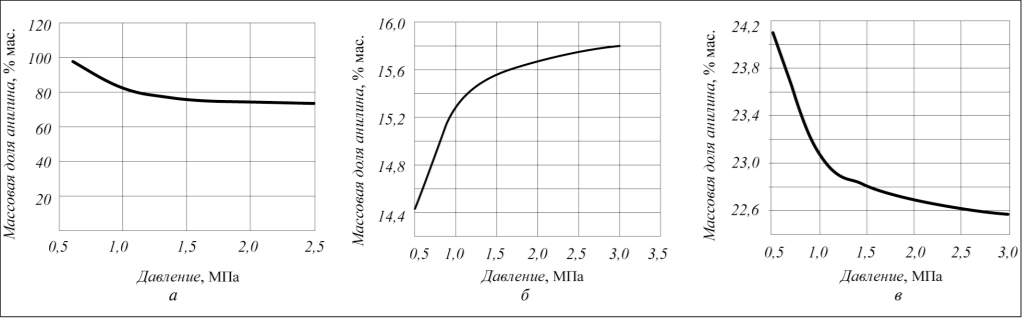

Для сепараторов 7–9 проведены анализы влияния температур и давлений на массовую долю анилина в жидких выходных потоках. Результаты проведенных анализов приведены на рис. 2, 3.

Полученные результаты позволяют считать, что разработанная компьютерная модель применима как для оптимизации работы отдельных аппаратов, так и для оптимизации работы технологической схемы в целом.

Таким образом, разработана компьютерная модель технологического узла парофазного каталитического восстановления нитробензола водородом крупнотоннажной химико-технологической системы получения анилина, пригодная для решения задач ресурсосбережения промышленных производств.

Изучено влияние температуры и давления в каждом сепараторе для разделения паро-жидкостных смесей на массовую долю анилина в жидком выходном потоке.

Посредством разработанной модели возможно проведение реконструкции данного узла для повышения его производительности.

Список литературы

1. Лисицын В.Н. Химия и технология промежуточных продуктов. М: Химия, 1987.

2. Орехов В.С., Дьячкова Т.П., Субочева М.Ю., Колмакова М.А. Технология органических полупродуктов. Ч. 1. Тамбов: ТГТУ, 2007.

3. Горелик М.В., Эффос Л.С. Основы химии и технологии ароматических соединений. М: Химия, 1992.

4. Платэ Н.А. Сливинский Е.В. Основы химии и технологии мономеров. М.: Наука, МАИК «Наука/Интерпериодика», 2002.

5. Гартман Т.Н., Клушин Д.В. Основы компьютерного моделирования химико-технологических процессов. М: Академкнига, 2008.

6. Гартман Т.Н., Советин Ф.С. Аналитический обзор современных пакетов моделирующих программ для компьютерного моделирования химико-технологических систем//Успехи химии и химической технологии. Т. 26. №11 (140). 2012.

7. Гартман Т.Н., Советин Ф.С., Лосев В.А., Дробышевский Н.А., Хворостяный В.С. Разработка компьютерной модели многостадийного производства синтетического жидкого топлива из природного газа//Химическая промышленность сегодня. №1. 2009.

8. Гартман Т.Н., Советин Ф.С., Новикова Д.К. Опыт применения программы CHEMCAD для моделирования реакторных процессов//Теоретические основы химической технологии. Т 43. №6. 2009.

9. Гартман Т.Н., Советин Ф.С., Новикова Д.К. Разработка компьютерной модели технологического процесса для проектирования энергои ресурсосберегающего производства метанола из природного газа//Химическая техника. №12. 2009.

10. Гартман Т.Н., Советин Ф.С., Новикова Д.К., Сеннер С.А. Синтез интегрированной химико-технологической системы получения синтетического жидкого топлива и метанола из природного газа с применением проблемно-ориентированного комплекса программ CHEMCAD//Химическая техника. №9. 2011.

11. Гартман Т.Н., Советин Ф.С. Процедура синтеза ресурсосберегающих интегрированных сложных крупнотоннажных химико-технологических систем непрерывного действия//Изв. СПб ГТИ (техн. ун-т). №17 (43). 2012.

12. Советин Ф.С. Гартман Т.Н. Применение комплекса программ CHEMCAD для разработки компьютерной модели технологического узла нитрования крупнотоннажного производства нитробензола//Химическая техника. №4. 2012.

13. Щеглова А.А. Реконструкция технологического узла нитрования крупнотоннажного производства нитробензола//Успехи в химии и химической технологии. Т. 26. №11 (140). 2012.

14. Тишин О.А., Климова Е.В., Рудакова Т.В., Иванов В.А. Влияние образования побочных продуктов на функционирование производственной линии процесса восстановления нитробензола водородом в газовой фазе//Вестник Тамбовского гос. техн. ун-та. Т. 17. №3.

15. Советин Ф.С., Гартман Т.Н. Логико-вычислительные процедуры разработки блочных компьютерных моделей реакторных и ректификационных процессов//Изв. ТулГУ. Технические науки. Вып. 5. Ч. 3. 2011 г.