Автор: Я. Гацек (ANGA Uszczelnienia Mechaniczne).

Опубликовано в журнале Химическая техника №3/2014

Механические уплотнения в настоящее время широко применяются во многих отраслях промышленности, приходя на смену уплотнениям веревочного типа в насосном оборудовании, мешалках, сепараторах и т.п. Эти уплотнения обеспечивают герметичность, а тем самым чистоту и безотказность рабочего процесса в течение долгого периода времени. К сожалению, механические уплотнения одновременно принадлежат к таким элементам, которые легко подвергаются повреждению. ские уплотнения могут работать без обслуживания в течение длительного времени, не допуская заметной утечки, их повреждения возможны.

Они могут возникать внезапно без предварительных признаков, предостерегающих от возможной аварийной ситуации. В этом их отличие от шнуровых уплотнителей, в процессе эксплуатации которых постепенно увеличивающаяся утечка свидетельствует о необходимости замены шнурового вкладыша. Уплотнения, как механические, так и шнуровые, являются важным элементом того или иного агрегата, в котором установлены. Выход из строя такого элемента делает невозможной дальнейшую эксплуатацию оборудования.

Это, в свою очередь, может привести к остановке рабочего процесса.

В настоящее время машины, имеющие решающее значение для процесса, работают, как правило, в комплексной системе с запасной машиной, что гарантирует непрерывность процесса. Несмотря на это, важной, безусловно, остается необходимость вернуть поврежденную машину как можно скорее в состояние полной пригодности.

Обычно поврежденные насосы и другие устройства с комплектацией механическими уплотнениями заменяются новыми или восстанавливаются путем проведения ремонтных работ. Нередко при этом оказывается, что новое оборудование (или прошедшее ремонт) в течение определенного времени работает неудовлетворительно. Отсюда очень важным является выявление причин, вызвавших аварию, т.е. причин, приводящих к увеличению расходов, связанных с обеспечением процесса.

Заметим, что часто об аварийном состоянии свидетельствует появление еле заметной утечки. Однако из механического уплотнения небольшая утечка допустима, она свидетельствует всего лишь о том, что между торцами уплотнительных колец имеется смазочная пленка, обеспечивающая их правильное взаимодействие. Величина допустимой утечки зависит как от типа уплотнения, так и от условий работы, которые определяются производителем.

Даже при применении уплотнений, обеспечивающих так называемую герметичность процесса (т.е. в случае двойных уплотнений), также отмечается незначительная утечка (совершенно безопасная как для процесса, так и для окружающей среды) запорной среды, которой является правильно подобранная жидкость (для двойных уплотнений) или газ (обычно азот) в газодинамических уплотнениях. На практике утечка из механических уплотнений так незначительна, что иногда даже не поддается наблюдению, поскольку жидкость, просачивающаяся сквозь уплотнение, успевает испариться.

И лишь когда будет зафиксирована утечка, значительно превышающая допустимую величину, можно утверждать о неправильной работе уплотнения. Если такое все же происходит, то только после соответственно длительного, предусмотренного производителем, периода эксплуатации, и, вероятнее всего, это будет связано с эксплуатационным износом. Если же чрезмерная утечка происходит после короткого периода работы оборудования, то перед повторной его установкой следует определить причину его отказа. Некоторые из возможных причин описываются далее.

Повреждения уплотнений вследствие неправильного монтажа

Ошибки, допущенные в процессе монтажа, в большинстве случаев быстро дают о себе знать, часто уже во время первого запуска машины.

Чаще всего повреждения уплотнений, случившиеся при монтаже, настолько серьезны, что в лучшем случае это приводит к необходимости их регенерации, а в худшем – полной замены уплотнения. Несмотря на более сложную конструкцию так называемые картриджные уплотнения принципиально отличаются простотой их установки. В этом случае нет необходимости в предваительной очистке торцовых поверхностей перед монтажом уплотнения. Также исключается необходимость определения размера места монтажа с целью обеспечения первоначального сжатия уплотнительных колец.

Это значительно упрощает процедуру монтажа и существенно уменьшает риск повреждений. В случае двойных уплотнений только их правильная установка, но и правильное подключение вспомогательной системы (например, соответствующее расположение входа и выхода запорной жидкости, соблюдение высоты установки циркуляционных трубопроводов и т.п.).

Повреждения уплотнений, вызванные плохим техническим состоянием насоса

Несмотря на правильный монтаж, может произойти то или иное преждевременное повреждение уплотнения. Причиной тому обычно является плохое техническое состояние оборудования, в котором оно было установлено. Перед монтажом уплотнения необходимо проверить состояние данного оборудования (насоса) на предмет биения вала, величину радиального и осевого зазора, состояние подшипников, а также частоту биения вращающегося узла. Каждая из этих величин (кроме осевого зазора) имеет существенное воздействие на уровень вибрации, которая в случае превышения предельного значения может разрушительно действовать на уплотнение.

Чрезмерное биение вала в крайних случаях может привести к непосредственному соприкосновению вала с неподвижным уплотнительным кольцом, что приводит к его разрушению (растрескиванию, дроблению).

Осевые зазоры обычно приводят к изменениям в первоначальном сжатии уплотнительных колец, в крайнем случае вызывают блокировку упругих элементов в уплотнении или, наоборот, к смещению уплотнительных колец. Встречается оборудование, в котором нет возможности избежать осевого перемещения вала (что связано, например, с изменением температуры). Поэтому при выборе уплотнения необходимо передать поставщику полную информацию о том, что данное уплотнение должно работать при значительном диапазоне осевых перемещений вала. В настоящее время имеются технические решения для таких условий.

Значение правильной установки насосного узла в агрегате

Монтаж насоса на предназначенное место и его включение в систему могут также иметь решающее значение для работы уплотнения.

Самым важным при этом является достижение максимально точной соосности насоса и привода, а также компенсация вибрации и деформации трубопроводов. Чрезмерное несоответствие осей привода и насоса вызывает вибрацию и порождает дополнительные динамические нагрузки во всей системе агрегата, которые вредны не только для уплотнения, но и для подшипниковых узлов. Во избежание этой проблемы необходимо достижение соосности насоса и двигателя в допустимых пределах. При этом требуется максимальная точность, которая достигается благодаря лазерным устройствам, используемым для этих целей.

Повреждения уплотнений связанные с условиями работы

Сказанное касается повреждений уплотнений, связанных с их монтажом, с техническим состоянием оборудования. Каковы могут быть причины аварий уплотнений, установленных правильно в безотказно работающих и безупречно подключенных насосах? Несоответствующие условия работы для данного вида уплотнения могут возникать из-за неправильного подбора самого уплотнения, а также по причине изменений параметров процесса. Можно выделить три принципиальные группы повреждений элементов уплотнения, связанные с условиями работы: термические, химические и механические.

Термические повреждения. Причиной неисправности такого рода является температура, при которой уплотнению приходится работать.

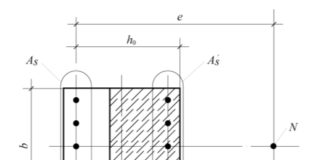

Несоответствующая (слишком высокая либо очень низкая) температура процесса негативно сказывается на примененных эластомерных материалах или на других статических прокладках (реже такое случается с материалами, из которых изготавливаются скользящие кольца), рис. 1, 2). Выход за пределы допустимого диапазона температуры работы приводит к значительному изменению свойств, прежде всего, эластомерных материалов. Это может привести к потере упругости и чрезмерной эластичности этих материалов (потеря свойства сжатия в пружинистых элементах), к необратимым изменениям формы, появлению облоя, а также изменениям других физико-химических свойств.

Ситуации, в результате которых температура внутри уплотнения значительно увеличивается, могут быть также связаны с работой «всухую». Следует помнить, что вращающееся уплотнение вызывает потерю энергии. На величину этих потерь влияет, кроме прочего, тип примененного уплотнения и скорость, с которой оно вращается. Если уплотнение работает в системе рециркуляции или со вспомогательной системой, то следует учитывать, что безупречность функционирования взаимодействующих элементов имеет непосредственное влияние на циркуляцию охлаждающей жидкости и, следовательно, на условия работы уплотнения.

Химические повреждения. Практика показывает, что повреждения этого вида, как и при превышении допустимых термических параметров, чаще всего приходятся на эластомерные материалы (особенно это касается колец О-образного типа).

Однако нередки случаи, когда химическая эрозия приводит к повреждению элементов из нержавеющей стали или материала, из которого изготовлены кольца скольжения.

При подборе того или иного уплотнения очень важно информирование поставщика относительно свойств рабочей среды. Такая информация является ключевой при подборе отдельных элементов уплотнения. Применение несоответствующих элас томеров приводит к их быстрой химической деградации и в результате – к неполадкам в рабочем процессе.

Будущий потребитель должен также предоставить детальную информацию обо всех средах, так или иначе участвующих в процессе производства. Примером может послужить фармацевтическая промышленность, где рабочая среда, участвующая в основном переработочном процессе, не воздействуют разрушительно на большинство эластомеров, однако в процессе CIP (Clean In Place) очистки инсталляций применяются щелочные и кислотные материалы (например, раствор азотной кислоты), которые значительно сужают круг материалов, возможных для использования в насосах или в уплотнениях.

Механические повреждения могут быть вызваны как условиями работы, не соответствующими данному типу уплотнения, так и плохим техническим состоянием насоса, а также ошибками при монтаже.

Гамма механических повреждений очень разнообразна. Некоторые из них мы постараемся в общем виде описать в следующем разделе.

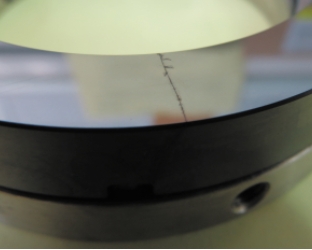

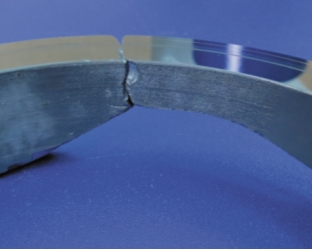

Появление трещины в уплотнительном кольце может быть вызвано многими факторами, но в некоторых случаях причину этого можно установить. Наиболее частой причиной появления трещины в кольце является однократное (или периодическое) ударное воздействие, например, удар во время монтажа (рис. 3) или биение движимого элемента в устройстве (например, вращающийся с ощутимым биением вал). Данную причину можно диагностировать по видимым следам трения на внутренней цилиндрической поверхности кольца (рис. 4).

Другой причиной возникновения трещины на скользящем кольце может быть воздействие больших сил адгезии между скользящими кольцами, которые возникают из-за плотного прижатия друг к другу плоских торцовых поверхностей. Данное явление имеет место чаще всего после длительного простоя оборудования и обычно связано с изменением вязкости (может возникать чрезмерное загустение рабочей среды). При запуске машины пусковой момент настолько велик, что может произойти повреждение колец (или заборных элементов). Аварии, вызванные указанными явлениями, можно легко определить, поскольку они происходят в месте профильной выемки, служащей для перенесения крутящего момента с кольца на крепежный элемент (поводок).

Если та же самая авария, связанная со склеиванием уплотнительных колец, повторяется многократно, то следует обязательно провести верификацию правильности подбора уплотнения для данного случая использования.

Абразивный износ рабочих поверхностей колец является единственным закономерным эксплуатационным проявлением при условии, что такой износ происходит в соответствии с запроектированным временем работы оборудования.

Появление преждевременного абразивного износа может быть вызвано слишком большим первоначальным сжиманием колец, появлением абразивных частичек между уплотняющими поверхностями (например, кристаллизированный рабочий агент) или из-за недостаточной смазочной пленки между торцовыми поверхностями скользящих колец. Проверка правильности размера уплотнения для данного места монтажа является процедурой довольно простой: достаточно сравнить размер места предназначенного для монтажа уплотнения с размером, указанным в инструкции по монтажу. При уплотнении картриджного типа с усилием сжатия, установленным на заводе (с помощью калибровочных пластинок), появление чрезмерного первоначального сжатия может быть только в случае осевого смещения вала, превышающего допускаемые границы.

Ситуация, в которой доходит до попадания между уплотнительными торцами абразивных частичек или происходит кристаллизация рабочей среды, становится особой проблемой, когда одно из примененных уплотнительных колец было изготовлено из материала значительно меньшей твердости, чем абразивные частички (например, углеродные композиты в матрице из эпоксидных смол). В результате происходит проникновение твердых частичек в материал, из которого изготовлено кольцо. Абразивные частички разрушительно «шлифуют» скользящую поверхность уплотнительного кольца, изготовленного из твердого материала (напр. SiC), доводя ее до вида, представленного на рис. 5.

Применение в такой ситуации уплотнений, оснащенных кольцами из твердого материала, приводит к тому, что вследствие кристаллизации частичек, присутствующих в смазочной пленке, увеличивается просвет между уплотняющими поверхностями, что приводит к увеличенным протечкам.

Ситуация, когда недостаточная смазка вызывает чрезмерный износ уплотнения, может иметь несколько причин, среди которых могут быть такие, как работа уплотнения «всухую (если оно не было для этого спроектировано), частичное испарение смазочной пленки, чрезмерная вязкость смазочного материала.

Все перечисленные случаи ведут к катастрофическим результатам в связи с появлением эффекта сухого трения. В случае, если уплотнение не приспособлено для работы «всухую», то его работа недопустима без смазки.

Подбор уплотнений, работающих со средами высокой вязкости, связан с подбором скользящих колец из соответствующего материала и с соответствующим состоянием скользящих поверхностей (увеличенная шероховатость). Такое решение обусловливает возможность частичного попадания рабочей среды между уплотняющими поверхностями, благодаря чему соблюдается условие наличия смазочной пленки.

Другим способом является применение двойного уплотнения, при котором смазочную пленку создает запорная жидкость. Выпаривание смазочной пленки можно ограничить благодаря соблюдению низкой температуры скользящих колец.

Этот эффект достигается также благодаря подбору соответствующих материалов для скользящих колец, уменьшающих трение и тем самым ограничивающих потери в результате тепловой эмиссии. Разумеется, самым простым решением было бы применение уплотнения, приспособленного для работы в условиях сухого трения, но, к сожалению, такого рода решения исключаются из-за других ограничений, обусловленных, например, параметрами процесса.

Механическая эрозия появляется под воздействием твердых частиц, присутствующих в среде, которые во время турбулентного околостенного движения жидкости вокруг уплотнения разрушают поверхность материала элементов уплотнения (рис. 6). Механическая эрозия разрушает не только уплотнение, но и насос. Твердые частички обычно нежелательны и с целью ограничения эрозии необходимо их отделение.

Декомпрессионные повреждения эластомеров возникают в результате резких перепадов давления, приводя к растрескиванию структуры материала эластомеров.

Эту проблему можно проще всего устранить, добиваясь выравнивания изменения давления в месте действия эластомерного статического уплотнения либо изменяя материал, из которого оно было изготовлено на более устойчивый к такому явлению.

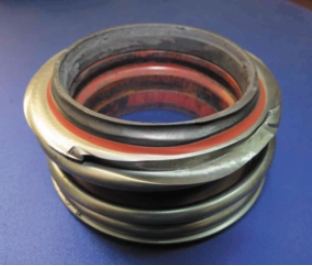

Ремонт насосов в связи с регенерацией или заменой уплотнений

Во время проведения ремонта оборудования с механическими уплотнениями следует помнить, что не всегда необходима замена этого узла. В случае простых, а одновременно недорогих уплотнений, оснащенных центральной пружиной (рис. 6), регенерация возможна, но в связи с низкой ценой уплотнения не всегда рентабельна.

Иначе обстоит дело с более сложными и более дорогими картриджными уплотнениями. В таком случае возможна и экономически обоснована их многократная регенерация, стоимость которой составляет 40–60% цены нового уплотнения.

Можно восстанавливать уплотнения, используя ремонтные комплекты, предлагаемые некоторыми производителями, однако такое решение проблемы не следует считать оптимальным. Принимая во внимание степень сложности многих картриджных уплотнений, наиболее безопасным решением является заказ регенерации в фирме, профессионально занимающейся этого рода услугой. В этом случае гарантировано, что регенерация уплотнения будет произведена правильно и что испытания будут проведены на специальных стендах, служащих для проверки уплотнений. Еще одним преимуществом будет оптимальное использование материалов уплотняющих колец. Эти кольца изготавливаются из специальных материалов с применением высоких технологий, поэтому в большинстве случаев они являются самыми дорогими элементами в уплотнениях. В случае, если на скользящих поверхностях нет трещин и зазубрин, а присутствуют лишь следы эксплуатации, то регенерация их возможна, что значительно снижает стоимость ремонта всего уплотнения в целом.