Автор: С. Валков (Фирма SNC-Lavalin).

Опубликовано в журнале Химическая техника №3/2014

Минеральные удобрения на основе NPK, карбамида или аммиачной селитры очень популярны во всем мире, так как содержат все основные питательные элементы, необходимые для роста зерновых культур. Одной из основных проблем производства удобрений является достижение высочайшего качества конечного продукта в соответствии с принципами охраны окружающей среды при низком потреблении энергии.

Фирма SNC-Lavalin является одной из ведущих инжиниринговых и строительных групп в мире, а также крупнейшим игроком в сфере владения объектами инфраструктуры и оказания услуг в области эксплуатации и технического обслуживания. С момента основания в 1911 г. SNC-Lavalin организовала офисы на всей территории Канады и в более чем 40 странах мира, при этом проектная деятельность фирмы осуществляется в ~100 странах.

SNC-Lavalin в секторе производства минеральных удобрений

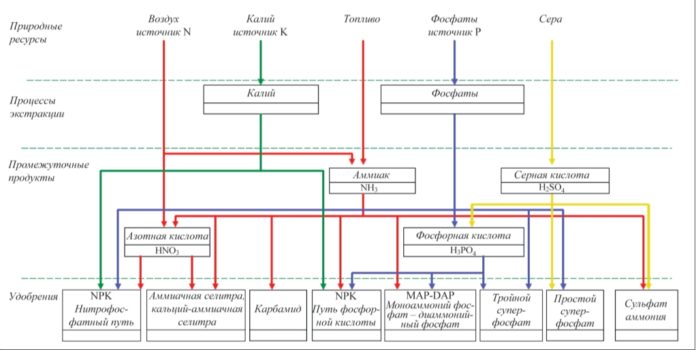

Фирма SNC-Lavalin внесла значительный вклад в проекты производства минеральных удобрений в международном масштабе, включая разработку природных ресурсов, горнорудное производство, а также производство промежуточной продукции, удобрений и производных продуктов (например, технической аммиачной селитры или фосфорной кислоты).

SNC-Lavalin предлагает решения в соответствии с требованиями заказчиков и охватывает все аспекты производства удобрений – от добычи сырья до переработки и производства конечных продуктов (рис. 1).

SNC-Lavalin предлагает следующие преимущества для сектора производства минеральных удобрений в глобальном масштабе:

- практические знания и опыт эксплуатации в данной отрасли промышленности, дополненные профессиональными навыками проектирования и проектного управления;

- возможности и опыт предоставления готовых комплексных проектных решений для оказания поддержки проектов от их начала до сдачи в эксплуатацию и приемки;

- поддержка проектов на местном уровне посредством основных инжиниринговых центров в Европе, Евразии, Австралии и Океании, Южной и Северной Америке и Африке.

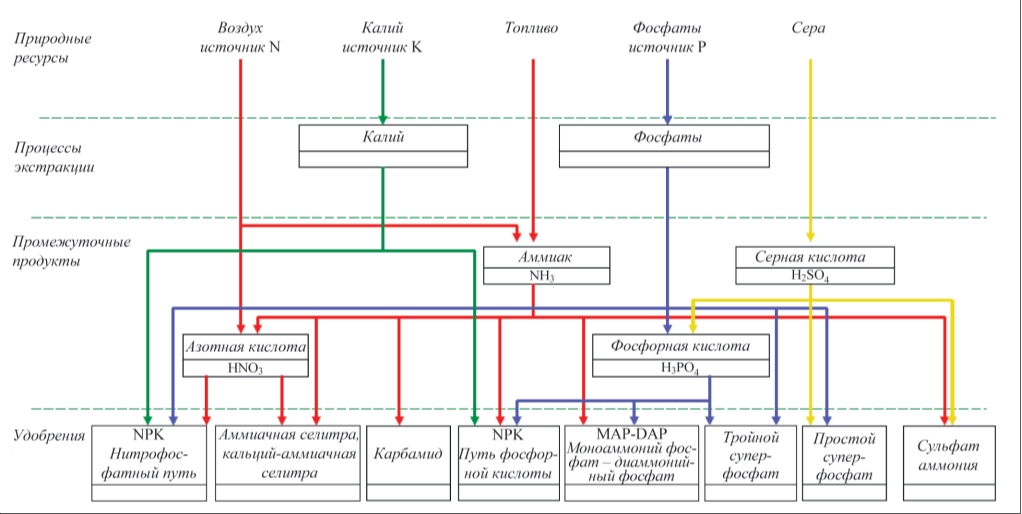

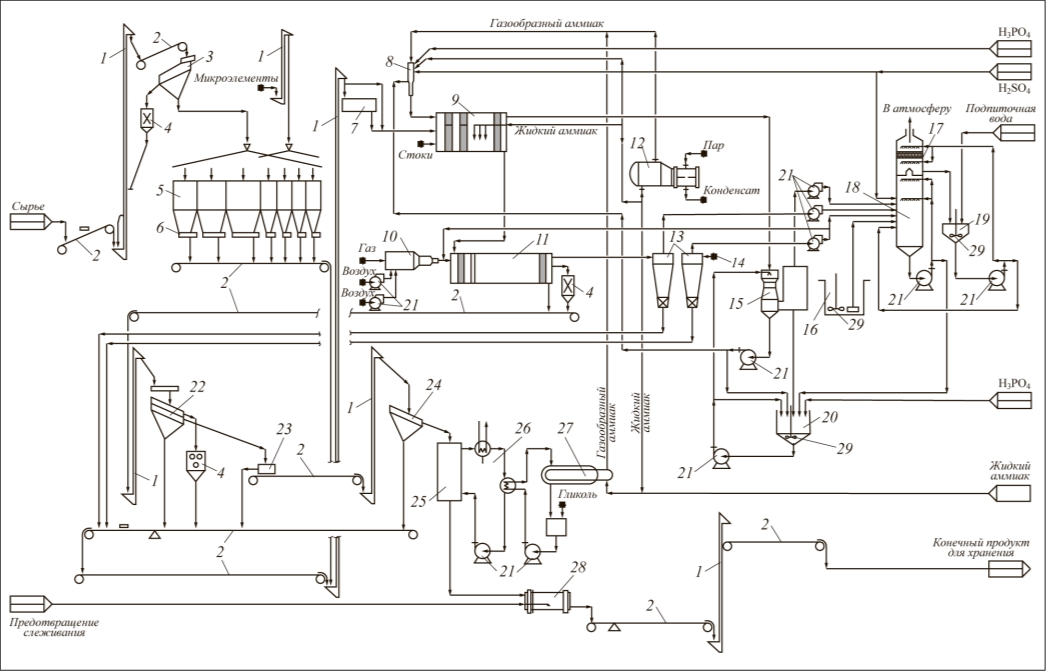

1 – элеватор; 2 – конвейер; 3 – сито; 4 – дробилка; 5 – бункеры; 6 – ленточный питатель; 7 – миксер; 8 – трубчатый реактор; 9 – аммонизатор (гранулятор); 10 – камера сгорания; 11 – сушильный барабан; 12 – испаритель; 13 – циклон; 14 – система регенерации; 15 – очиститель аммиака (скруббер); 16 – сточный резервуар; 17 – очиститель фтора; 18 – очиститель пыли; 19 – резервуар циркуляции фтора; 20 – резервуар скруббера; 21 – насос; 22 – грохот; 23 – распределительный блок;

24 – нижнее решето; 25 – охладитель продукта; 26 – охладительный контур; 27 – охладитель аммиака;

28 – барабанный кондиционер; 29 – мешалка

Практический опыт фирмы SNC-Lavalin в секторе минеральных удобрений насчитывает более 50 лет. Успешно выполнено более 175 проектов во всем мир. Некоторые из крупнейших проектов:

- 40 новых и 30 проектов модернизации заводов по производству фосфорной кислоты;

- 35 заводов по производству карбамида;

- 100 заводов по производству серной кислоты;

- 10 установок грануляции сложных удобрений – диаммофоса (DAP), азотно-фосфатно-калийных (NPK) удобрений, а также гранулированной TSP;

- 9 заводов по производству аммиака;

- 22 установки по производству калия;

- 3 установки обогащения фосфатов;

- 10 заводов по производству нитрата аммония и кальций-аммиачной селитры (CAN);

- 2 завода по производству сульфата аммония;

- 5 установок по производству азотной кислоты.

Обзор технологий производства NPK-удобрений

Различные методы производства NPK-удобрений хорошо известны:

- простое смешение сухих смесей;

- грануляция под воздействием пара;

- азотно-фосфатный метод;

- фосфорно-кислый метод.

Каждая технология должна оцениваться на основе следующих критериев:

- имеющееся сырье;

- требуемый состав;

- тип и количество используемых коммуникаций и микроэлементов;

- эксплуатация;

- общий объем инвестиций.

Способ производства NPK-удобрений, предлагаемый SNC-Lavalin (рис. 2)

Подготовка сырья

Твердая фракция направляется на линию грануляции из склада конвейером 2. Сырье поднимается ковшевым подъемником 1 и конвейером 2 к грохоту 3. Оставшиеся куски и крупная фракция измельчаются молотковыми дробилками 4 и повторно направляются к грохоту подъемником 1.

Обрабатываемый материал передается в один из бункеров промежуточного хранения 5.

Сортированная твердая фракция извлекается из бункера и передается вниз на весовой дозатор 6 прерывного действия. Количество каждого компонента измеряется с большой точностью электронными весами с компьютером. Точность такого устройства для взвешивания (0,1–0,2%) значительно превышает точность любого взвешивающего устройства непрерывного действия (1,0–1,5%).

Взвешенная шихта падает в предварительный смеситель 7 для перемешивания, оборудованный двухвальной мешалкой.

Предварительно перемешанное сырье готово к грануляции.

Синтез и грануляция

Фосфорная кислота, аммиак, серная кислота и промывочный раствор поступают в реактор 8, в котором кислоты реагируют с газообразным аммиаком с образованием суспензии, состоящей из MAP (моноаммоний фосфат) или DAP (диаммоний фосфат). Соотношение N/P регулируется таким образом, чтобы получить суспензию, поддерживающую низкoe соотношение N/P (1,45 для DAP; 0,5 для MAP).

Реакция завершается в грануляторе 9 путем впрыска жидкого аммиака в нижнюю часть.

Расход промывочного раствора регулируется с целью контроля температуры в реакторе и содержания влаги в гранулах, выходящих из гранулятора 9.

Большая часть воды, испаряемой в грануляторе, удаляется сильным поперечным потоком воздуха в барабане, рециркулирующим из вытяжного вентилятора сушильного барабана 11. Отработанный воздух направляется непосредственно в аммиачный скруббер 15 и через циклоны 13 в скруббер 17.

Для предотвращения образования нагара на стенах гранулятор 9 гуммирован.

Сушка и грохочение

После стадии грануляции гранулы падают в сушильный барабан 11. Одновременно с этим нагнетается горячий воздух для окончательного высушивания.

Воздух, выходящий из сушильного барабана 11, обеспыливается в циклонах 13 перед промывкой в скруббере 17. Пыль, собранная непосредственно на выходе из циклонов, поступает в барабанный гранулятор.

Сухой продукт из сушилки 11 направляется на установку грохочения, состоящую из двух однорядных грохотов 22. Надрешетный продукт измельчается в дробилках 4.

Продукт соответствующего размера направляется в холодильник с водяным охлаждением 25. Мелкая фракция и измельченный продукт повторно возвращаются в гранулятор 9.

Очистка воздуха

Воздух из гранулятора 9 направляется в секцию двухстадийной очистки, состоящей из двух скрубберов.

Часть избыточного аммиака, выделенного в грануляторе трубчатым реактором и разбрызгивателем, а также фтор улавливаются на первой стадии 15 в скруббере системы очистки. Оставшийся аммиак промывается во втором скруббере 17 кислым раствором.

Общий объем промывочного раствора накачивается в трубчатый реактор и гранулятор. Для поддержания уровня в напорном резервуаре 19 добавляют подпиточную воду.

Часть промывочного раствора из резервуара 19 возвращается в скруббер 17, a часть в реактор.

Кондиционирование продукта

Температура продукта соответствующего размера снижается до оптимального уровня для хранения в охладителе 25.

Охлажденный продукт обрабатывается присадкой против слеживания в барабане 28 для нанесения покрытия и затем отводится конвейером 2 в систему упаковки и выгрузки или в зону для хранения.

Качество конечного продукта и выбросов

18% N – 46% P2O5;

16% N – 16% P2O5 – 16% К2O;

10% N – 26% P2O5 – 26% К2O;

8% N – 19% P2O5 – 8% К2O;

Содержание влаги – < 1,5%;

Гранулометрический состав – 2 мм < 95% < 5 мм;

Твердость – 3 МПа;

Выбросы: NH3 < 35 мг/м3; пыль < 35 мг/м3; фтор < < 5 мг/м3; жидкие стоки – отсутствуют.

Данный процесс является наиболее оптимальным при соблюдении следующих условий:

- основной принцип – требуется получить окончательный продукт высокого качества;

- имеются в наличии серная и фосфорная кислота;

- используется ограниченное количество карбамида;

- имеется неограниченный ресурс аммиачной селитры;

- навыки операторов находятся на среднем уровне.