Автор: А.В. Чирков (ОАО «НИИК»)

Опубликовано в журнале Химическая техника №7/2017

В последнее время на предприятиях химической промышленности все чаще используют метод вихретокового контроля (ВТК) теплообменных труб для оценки технического состояния используемых теплообменников. Рассмотрим ситуацию на примере одного из характерных крупных химических предприятий севера РФ. Если в 2014 году было заявлено на тендер по проведению ВТК 33 позиции оборудования, то в 2017 году было заявлено уже 53 позиции. Помимо контроля заранее запланированного оборудования, в течение года возникает необходимость проведения контроля еще 5–10 единиц оборудования. Все это свидетельствует о том, что предприятия РФ постепенно присоединяются к общемировым тенденциям широчайшего использования данного метода контроля.

В связи с достаточно устойчивым финансовым положением химических предприятий увеличилось число приобретаемого теплообменного оборудования для замены вышедшего из строя. Это привело к увеличению случаев аварийных остановок цехов, связанных с вводом в эксплуатацию нового некачественно изготовленного оборудования. После того, как ранее упомянутое предприятие в 2015 году столкнулось с многочисленными проблемами ввода нового оборудования в эксплуатацию, в 2016 году была осуществлена программа входного контроля всех поступающих на производство новых теплообменных аппаратов, что привело к фактам обнаружения некачественного оборудования до установки в технологическую линию. Юридические проблемы, связанные с попытками заставить заводы-изготовители выполнять гарантийные обязательства, привели к тому, что в 2017 году в тендеры на приобретение новых аппаратов включили обязательства по выполнению ВТК теплообменных аппаратов непосредственно на машиностроительном предприятии.

В любом случае проблема некачественно изготовленного нового оборудования существует и стоит остро из-за крайне легкомысленного отношения многих машиностроительных фирм к последствиям эксплуатации изготовленных теплообменников на опасном производственном объекте. Если оборудование из особых специальных сталей в основном заказывается на серьезно относящихся к своему делу заводах-изготовителях, то оборудование из широко распространенных сталей типа 12(08)Х18Н10Т/304/ 304L зачастую попадает на изготовление по ценовому признаку к «полугаражным» фирмам.

В качестве предупреждения хотелось бы рассказать о двух характерных случаях, произошедших в последнее время.

Теплообменники нагрева нефти

В 2015 г. одно из предприятий нефтеперабатывающей отрасли заказало у завода-изготовителя три теплообменника нагрева нефти, представляющие собой сдвоенные горизонтальные теплообменники с плавающей головкой, основной материал – сталь 12Х18Н10Т.

Перед вводом в эксплуатацию нефтеперерабатывающее предприятие провело гидроиспытания, которые показали многочисленные течи по всем фланцевым соединениям аппаратов. При вскрытии, помимо неравномерной затяжки резьбовых соединений, выявлено следующее:

- на теплообменнике Т-1 отсутствуют замки крепления стяжных полуколец днища плавающей головки;

- на теплообменнике Т-2 установлена разрезная прокладка во фланцевом соединении днища плавающей головки и отглушено семь теплообменных труб;

- на теплообменнике Т-3 отглушено четырнадцать теплообменных труб.

Все это свидетельствовало как минимум об отсутствии окончательной гидроопрессовки на заводе-изготовителе.

После обнаружения визуальным способом на одной из труб теплообменника Т-2 сквозного дефекта размерами 3…4 мм нефтеперерабатывающее предприятие обратилось к ОАО «НИИК» с просьбой провести вихретоковый контроль теплообменных пучков теплообменников нагрева нефти.

По результатам ВТК специалистами ОАО «НИИК» было установлено следующее:

- на теплообменных трубах наблюдаются многочисленные дефекты различной глубины (вплоть до 97% толщины стенки);

- трубы в трубном пучке изготовлены из сталей различных марок, в том числе из молибденистых сталей типа Х17Н13М2Т;

- для изготовления трубных досок без согласования с заказчиком применен импортный аналог стали SS321.

При обследовании обращало на себя внимание присутствие многочисленных шумов большой амплитуды в сигналах ВТК, что свидетельствовало о значительном содержании ферритной фазы, обладающей магнитными свойствами, в материале трубы (обычно это характерно для труб иностранного производства, в которых содержание аустенитобразующего никеля в целях экономии поддерживается на минимально нормативно возможном для марки стали уровне).

По результатам контроля некоторые трубы были заменены, одна из них передана для изучения в ОАО «НИИК». В результате визуального осмотра было обнаружено, что на внутренней поверхности трубы наблюдаются многочисленные питтинги, самые глубокие из них, развившиеся в язвы, локализованы на ~1/8 части периметра трубы (рис. 1).

а, в – зона язвенной коррозии; б – зона питтинговой коррозии

Было выделено четыре наиболее крупных дефекта и сделана металлография этих мест. По результатам металлографии структура основного неповрежденного металла соответствует аустенитной стали, наибольшая глубина обнаруженных дефектов составила 1,5 мм (75% номинальной толщины трубы). Один из дефектов представлен на рис. 2.

По результатам визуального осмотра и металлографии можно сделать вывод, что труба ранее находилась в эксплуатации в горизонтальном теплообменнике, в котором проходила конденсация газовой фазы в нижней части труб с образованием коррозионно-активной среды. Об этом свидетельствует локализация крупных язв на достаточно узкой дуге периметра трубы и транскристаллитный характер язв, характерный для коррозионного износа и нехарактерный для дефектов изготовления трубы.

Учитывая класс взрывоопасности среды, обращающейся в теплообменнике, чтобы не допустить возможноcти возникновения аварийной ситуации на ОПО, специалистами ОАО «НИИК» было принято решение забраковать все трубы с шумами, способными экранировать сигнал от возможных дефектов.

Если по совокупности обстоятельств первый рассмотренный случай свидетельствует о некомпетентности изготовителя, то второй случай более сложен и интересен.

Теплообменник производства серной кислоты

Теплообменник в 2015 г. был установлен в цехе производства серной кислоты (ПСК) и после двух недель эксплуатации был выведен в ремонт по причине выхода из строя пяти теплообменных труб. Теплообменник предназначен для охлаждения 98–99%-ной серной кислоты и представляет собой установленный горизонтально кожухотрубчатый теплообменник с неподвижными трубными досками без компенсатора на кожухе. Основной материал – сталь 12Х18Н10Т.

При контроле специалистами ОАО «НИИК» обнаружено шесть труб, имеющих дефекты глубиной 55–95% номинальной толщины стенки трубы. Кроме того, обнаружено 246 труб, имеющих повышенный уровень шума, вызванного изменением магнитной проницаемости материала трубы (Permeability Variation Noise – PVN).

После извлечения трех труб (заглушенная на ПСК после гидроопрессовки; отбракованная по результатам ВТК; труба с PVN), было установлено следующее.

В трубе, заглушенной на ПСК, обнаружены дефекты, представленные на рис. 3.

а – сквозной дефект 1; б – близкий к сквозному дефект 2

По результатам металлографии обращает на себя внимание большая загрязненность структуры металла неметаллическими включениями (рис. 4). Очевидно, что дефект 2 является раскатанным при изготовлении трубы дефектом трубной заготовки, о чем свидетельствует форма дефекта. Дефект 1 является дальнейшим развитием дефекта, подобному дефекту 2, до сквозного.

а – нитриды и силикаты. ´500; б – сульфиды. ´100

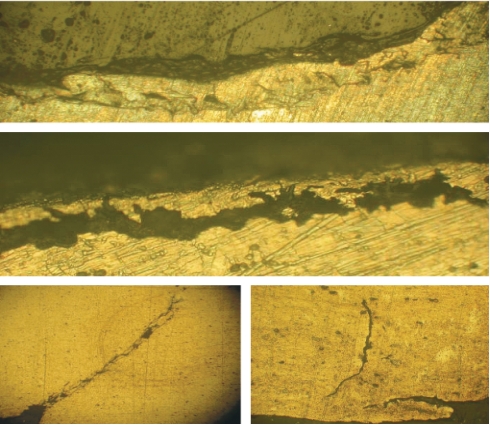

На трубе, отбракованной по результатам ВТК, как на внутренней, так и на наружной поверхности наблюдается продольно расположенный вдоль всей длины образца объект, визуально подобный продольному сварному шву. Вдоль объекта расположены многочисленные язвы (рис. 5). Результаты металлографического исследования предполагаемого места расположения дефекта представлены на рис. 6. Зона предполагаемого сварного шва на шлифе после травления выражена слабо, при увеличении дендритного строения не обнаружено, зона предполагаемого сплавления отличается повышенным содержанием неметаллических включений. Вероятно, данная труба была изготовлена из сварной трубы, использовавшейся в качестве трубной заготовки. Трещина возникла при переделе в результате повышенной по сравнению с основным металлом трубы твердости сварного шва, расположена посередине шва и распространяется с внутренней поверхности сварного шва. Дендритная структура сварного шва распалась в результате механического воздействия при переделе, поэтому сложно определяется при микроскопических исследованиях.

отбракованной по результатам ВТК

На трубе с PVN содержание ферритной фазы колеблется от 0,3% до 2,2%, в то время как на двух других трубах с нормальными сигналами содержание ферритной фазы составило 0,13–0,2%. Это подтвердило выводы о причинах возникновения шумов от повышенного содержания феррита, обладающего магнитными свойствами, в металле трубы. Осмотр внутренней поверхности двух участков, выбранных случайным образом, выявил наличие одной крупной по площади и многочисленных мелких язв (рис. 7, 8). На одном участке с наружной стороны обнаружены параллельно расположенные поперечные трещины длиной от 1 до 2 мм. При металлографии места расположения крупной язвы и зоны расположения поперечных трещин обращает на себя внимание рыхлость внутреннего слоя металла трубы, обусловленная срастающимися подповерхностными дефектами с выходами данных дефектов на поверхность, что и выглядит как множество мелких язв. С наружной стороны зона трещин оказалась также зоной срастающихся подповерхностных дефектов с выходом на поверхность.

Глубина крупной по площади язвы незначительна, распространения дефектов с крупной язвы вглубь металла не обнаружено (рис. 9).

Совершенно случайно в плоскость реза попала визуально неразличимая на фоне множества мелких язв трещина, распространяющаяся в тело трубы, показанная

на рис. 9, в. Это говорит о большой вероятности существования подобных трещин в других местах трубы.

на рис. 9, в. Это говорит о большой вероятности существования подобных трещин в других местах трубы.

а, б – внутренняя поверхность крупной язвы, рыхлость. Увеличение соответственно ´100 и ´500; в – трещина длиной 0,7 мм с внутренней поверхности трубы. ´50; г – наружная поверхность трубы, зона поперечных трещин незначительной глубины. ´200

По результатам исследований труб сделан вывод, что выявленные дефекты обусловлены некачественным исходным сырьем, примененным при изготовлении труб. Наиболее быстро раскрылись дефекты, связанные с наличием пустот (газовых пузырей и т.д.) в заготовке для изготовления труб. Загрязнение металла многочисленными неметаллическими включениями различного рода послужило причиной хрупкости металла в местах их скопления и появлению трещин, особенно в месте расположения сварного шва трубной заготовки. Причиной структуры с малым размером зерна может быть изготовление трубной заготовки из обрезной части слитка.

Помимо качества примененных труб аппарат отвечал всем требуемым нормам качества, производитель просто стал «заложником» поставщиков трубы. Дело осложнилось тем, что ни выборочные механические испытания, ни испытания на склонность к МКК, проведенные при входном контроле, не выявили никаких отклонений от требований нормативной документации. Таким образом, ВТК оказался единственным показательным методом контроля.

В данном случае, если бы завод-изготовитель изначально привлек при проведении входного контроля специалистов по ВТК, то смог бы избежать последующих проблем с заказчиком по поводу некачественного аппарата.

В связи с увеличением числа заказов и тендерной политикой предприятий химической промышленности множатся случаи размещения заказов у некомпетентных изготовителей. Из-за появления на рынке дешевого китайского металлопроката участились случаи как прямой, так и скрытой фальсификации качества трубной металлопродукции, что влияет на качество оборудования даже достойных изготовителей.

Привлечение специалистов ОАО «НИИК» на стадиях выбора завода-изготовителя, технического сопровождения изготовления, входного контроля как металлопродукции, так и готового оборудования позволило бы избежать многих проблем при эксплуатации.