Автор: В.В. Поликарпов (ООО «Сервисная Компания ИНТРА»).

Опубликовано в журнале Химическая техника №1/2018

«Сервисная Компания ИНТРА» является пионером в области технологии устранения утечек на действующем оборудовании опасных производственных объектов в России.

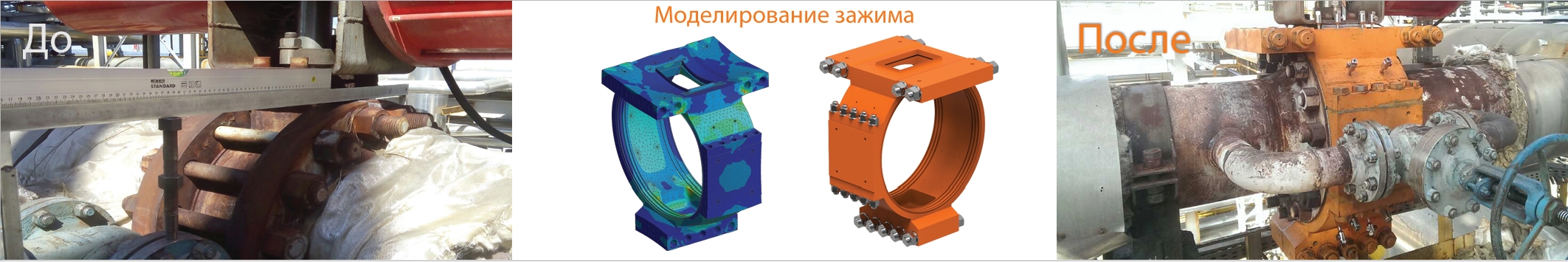

Еще не так давно проведение аналогичных работ было допустимо только при отключении секции, полном останове установки или всего производства. В России не существовало легализованной технологии, позволяющей устранять утечки на действующем оборудовании опасных производственных объектов. Препятствием тому были стандарты, не соответствующие современным технологиям ремонта, и незавершенные процессы реализации программы технического регламентирования.

В связи с этим в 2011 г. «Сервисная Компания ИНТРА» впервые обратилась в Агентство стратегических инициатив (АСИ) с целью легализации проекта по герметизации утечек под давлением и оказания содействия в снятии ограничений и административных барьеров в данной сфере. В 2012 г. на заседании открытого экспертного совета АСИ в Красноярском крае проект по герметизации утечек получил одобрение и поддержку. «Сервисная Компания ИНТРА» активно приступила к реализации и всестороннему развитию технологии.

Внедрение на российских предприятиях технологии устранение утечек без остановки производства стало возможным, позволило существенно сократить издержки от простоя технологического оборудования и остановки процесса транспортировки продукта, уменьшить потери продукта и обеспечить энергоэффективность и безопасность производства.

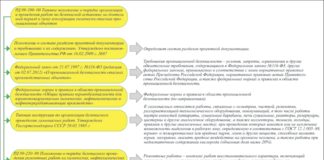

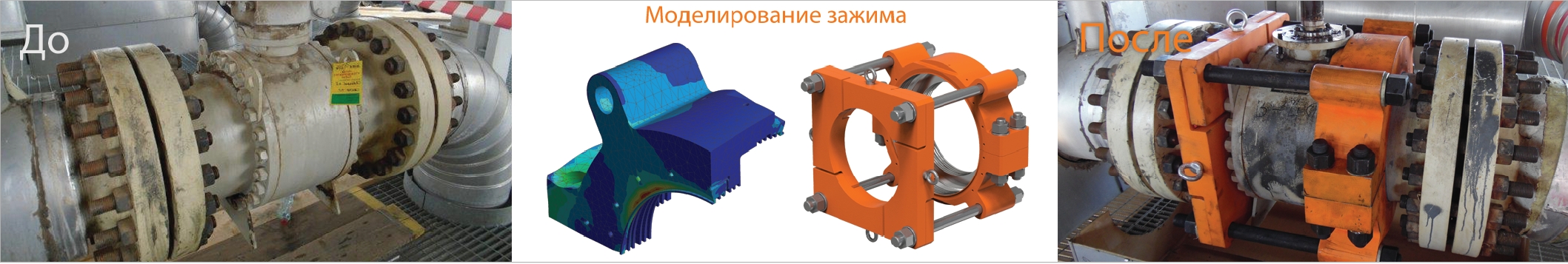

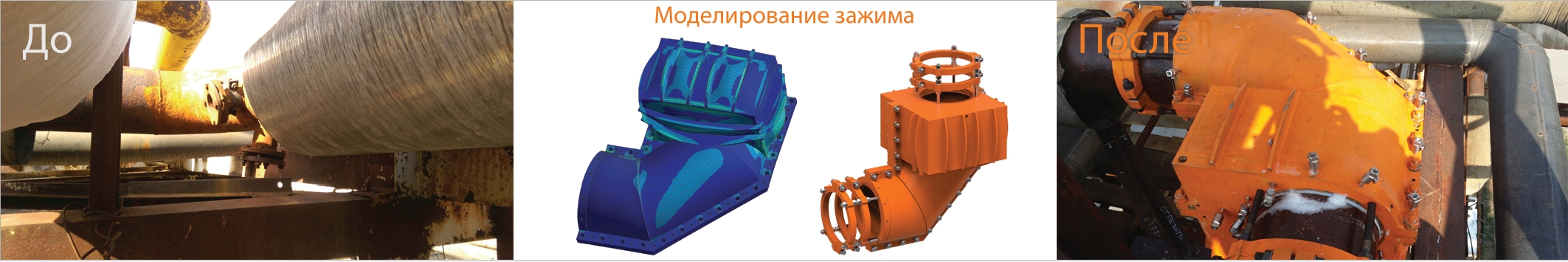

Суть технологии заключается в комплексном применении специального бандажа и уникальных компаундов на основе синтетического каучука. Зажим устанавливается на место утечки и создает герметичную полость вокруг повреждения. В зависимости от сложности утечка может быть устранена в срок от суток до нескольких недель.

Разработанная технология позволяет устранять утечки практически любой среды при давлениях свыше 100 МПа и температурах от –180 до +1200°С. Конструкция зажимов дает возможность проводить работы на фланцевых соединениях, в сальниковых камерах арматуры, сварных швах, теле элементов трубопровода и трубопроводной арматуры.

Конструкторским бюро осуществляется анализ параметрической твердотельной модели методом конечных элементов в системе ANSYS PROFESSIONAL. ANSYS позволяет производить анализ напряженно-деформированного состояния конструкции (эквивалентные напряжения, перемещения, упругие и пластические деформации и др.), учитывая и возможное нелинейное поведение геометрии и материала конструкции. Моделируются нагрузки, которые воздействуют на изделие в процессе эксплуатации: давление среды, температура, давление инжекции компаунда, усилие затяжки крепежных элементов и др.

Данный метод позволяет оценить прочностные характеристики и предельные нагрузки с заданным коэффициентом запаса прочности в соответствии с действующей нормативной документацией РФ.

На текущий момент завершен полный цикла импортозамещения, и все зажимы для устранения утечек выпускаются на собственном производстве, мощности которого включают производство компаундов и завод по изготовлению оборудования и зажимов, расположенный в Челябинской области в г. Миассе.

Наличие отечественной технологии снижает зависимость от иностранных поставщиков и позволяет существенно снизить стоимость услуги для российских предприятий, сократить время реагирования на запрос и обеспечить адаптацию технологии.

Проделав широкомасштабную работу, начиная от инициации проекта в АСИ и заканчивая полным импортозамещение, «Сервисная Компания ИНТРА» была отмечена на заседании наблюдательного совета АСИ как один из успешных проектов, получивших поддержку агентства в рамках направления «Новый бизнес», а также была приглашена продемонстрировать свои достижения на выставке лидирующих проектов Агентства стратегических инициатив, проходившей в июле 2016 г. в Москве при поддержке правительства РФ.

Итогом пятилетней реализации проекта стали работы в 29 регионах РФ и четырех странах ближнего зарубежья: устранено более 2500 утечек на 67 опасных производственных объектах.

Примеры применения технологии устранения утечек представлены на рис. 1–5.

Преимущества технологии герметизации утечек под давлением:

- оперативное реагирование и устранение утечки существенно сокращает риск возникновения аварийной ситуации и техногенных катастроф;

- снижение уровня выброса вредных веществ в окружающую среду, уменьшение количества аварийных разливов нефти (экологическая безопасность);

- увеличение срока эксплуатации основных фондов, экономия материалов;

- снижение объема потерь продукта и уменьшение потребления энергии;

- существенное сокращение издержек от простоя технологического оборудования, так как технология не требует остановки процесса производства.