Автор: О.В. Крюков (ОАО «Гипрогазцентр»).

Опубликовано в журнале Химическая техника №1/2015

Как известно, в настоящее время и в среднесрочной перспективе природный газ остается жизненно важным компонентом в обеспечении глобальных энергетических потребностей ввиду своих преимуществ перед другими видами ископаемого топлива и в силу постоянно растущей потребности в нем.

В настоящее время большая часть газа доставляется потребителям по магистральным трубопроводам в газообразной форме [1].

В то же время в ряде случаев для труднодоступных удаленных месторождений транспорт сжиженного природного газа (СПГ) оказывается предпочтительнее, чем традиционный трубопроводный. Расчеты показали, что перевозка СПГ танкерами с учетом строительства мощностей сжижения и регазификации оказывается экономически рентабельной при расстояниях от 2500 км [2, 3] (хотя пример с Сахалинским заводом СПГ доказывает актуальность и исключений). Кроме того, индустрия СПГ является сегодня лидером в глобализации газовой индустрии и вышла далеко за рамки отдельных регионов, чего не было в начале 1990-х годов.

Пока спрос на СПГ растет, техническое обеспечение конкурентоспособных проектов СПГ в современной окружающей среде является непростой задачей. Важной особенностью заводов СПГ является то, что большинство затратных статей диктуется специфичными параметрами: качеством добываемого сырого газа, природными и климатическими условиями, топографией, объемами морских работ, доступностью инфраструктуры, экономическими и политическими условиями.

Особый интерес в связи с этим представляют технологии подготовки газа и его сжижения, которые сегодня уже используются на современных заводах СПГ и которые можно классифицировать по разным признакам. Но особенно важно, что они располагаются в комфортных южных или более суровых северных широтах [3, 4].

Исходя из этого, можно проанализировать различия этих двух групп, учесть особенности и недостатки каждой, применить опыт строительства и эксплуатации при реализации новых проектов СПГ в России, в частности в арктических условиях. Но даже с учетом имеющегося опыта перспективное развитие арктических территорий, где находится до 25% неразведанных запасов углеводородов, может быть обеспечено в дальнейшем инновациями, дающими повышение эффективности и конкурентоспособности.

История производства СПГ

Эксперименты по сжижению природного газа начались в конце 19-го века. Но только в 1941 г. был построен коммерческий завод СПГ в Кливленде (США, штат Огайо). То, что СПГ может транспортироваться судами на большие расстояния, было продемонстрировано на примере перевозки СПГ танкером «Methane Pioneer» в 1959 г.

Первым экспортным заводом СПГ с базисной нагрузкой стал проект «Camel» в Арзеве (Алжир), который был запущен в 1964 г. Первым заводом, где в 1969 г. начали производить СПГ в северных условиях, стал завод в США на Аляске. Большая часть разработок по технологиям подготовки газа к сжижению и по его сжижению выполнялась ранее и делается в настоящее время группами ученых, работающих в штатном составе коммерческих предприятий. Основные участники международного бизнеса СПГ и даты запуска заводов по годам представлены в табл. 1.

На начало 2014 г. действовало 32 завода СПГ в 19 странах мира; 11 производств СПГ в пяти странах мира находятся в стадии строительства; в восьми странах проектируется строительство еще 16 заводов СПГ. В России, кроме завода СПГ на о. Сахалине, существует проект строительства завода «Балтийский СПГ» в Ленинградской области, запланирован завод СПГ на Ямале с привлечением иностранных партнеров. Есть предложения по строительству мощностей СПГ для разработки Штокмановского, Южно-Тамбейского месторождений и для реализации проектов «Сахалин-1» и «Сахалин-3».

В проектах, связанных со сжиженным газом, был задействован большой ряд российских организаций:ООО «Газпром ВНИИГАЗ», Московский газоперерабатывающий завод,Сосногорский и Оренбургский ГПЗ,ОАО «Машиностроительный завод «Арсенал»», ОАО «НПО Гелиймаш»,ОАО «Криогенмаш», ОАО «Уралкриомаш», ОАО «Гипрогазцентр» и другие.

Вся система СПГ включает элементы добычи, обработки, перекачивания, сжижения, хранения, погрузки, перевозки и разгрузки, регазификации. Проекты СПГ требуют достаточного количества времени, денег и усилий на стадии дизайна, при экономической оценке, строительстве и коммерческом внедрении. Обычно проходит более 10 лет со стадии дизайна до реализации. Поэтому общепринятой является практика заключать 20-летние контракты. Запасов газа на месторождении должно быть достаточно на 20–25 лет для того, чтобы оно могло рассматриваться в качестве источника легких углеводородов для СПГ. Определяющими факторами выступают природа газа, доступное давление в пласте, связанность как свободного, так и растворенного газа с сырой нефтью, транспортные факторы, включая расстояние до морского порта.

За прошедшие годы индустрия СПГ сделала большой скачок. Если совокупность всех инноваций за это время условно принять за 100%, то 15% – это улучшение процесса, 15% – улучшение оборудования, а 70% приходится на теплоэнергетическую интеграцию. При этом капитальные затраты снизились на 30%, также произошло уменьшение расходов на транспорт газа по трубопроводам. Есть явный тренд в сторону увеличения объемов технологических линий. С 1964 г. мощность отдельно взятой технологической линии увеличилась в 20 раз. При этом по нынешнему состоянию экономики и технологий газовые ресурсы, которые считаются труднодоступными, оцениваются в 127,5 трлн. м3. Поэтому актуальная проблема заключается в транспортировки сжатого топлива на большие дистанции и через значительные водные пространства.

Таблица 1

Введение в эксплуатацию заводов СПГ в мире

| Страна | Год | Компания | Страна | Год | Компании |

| Алжир, г. Арзу г. Скикда | 1964/1972 | Sonatrach/Saipem-Chiyoda | Египет, SEGAS Damietta |

2004 |

Union Fenosa, Eni, EGAS, EGPC |

| США, г. Кенай | 1969 | ConocoPhillips, Marathon | Египет, Idku (Egyptian LNG) | 2005 | BG, Petronas, EGAS/EGPC |

| Ливия, Марсаэль Брега | 1971 | Exxon, Sirte Oil | Австралия, Дарвин | 2006 | Kenai LNG, Conoco Phillips, Santos, Inpex, Eni, TEPCO |

| Бруней, Лумут | 1972 | Shell | Экв. Гвиния, о. Биоко | 2007 | Marathon, GE Petrol |

| ОАЭ | 1977 | BP, Total, ADNOC | Норвегия, о. Мелкойя, Сновит | 2007 | Statoil, Petoro, Total |

| Индонезия, Бонтанг, о. Борнео | 1977 | Pertamina, Total | Индонезия, Ириан–Джая, Тангу | 2009 | BP, CNOOC, INPEX, LNG

Japan, JX Nippon Oil &Energy, KG Berau”, “Talisman |

| Индонезия, Арун, сев. Суматра | 1978 | Pertamina, Mobil LNG Indonesia, JILCO | Россия, Сахалин | 2009 | Gasprom, Shell |

| Малайзия, Сату | 1983 | Petronas, Shell | Катаргаз 2 | 2009 | Qatar Petroleum, ExxonMobil |

| Австралия, Сев.Зап.

Шельф |

1989 | Woodside, Shell, BHP, BP, Chevron, Mitsubishi/Mitsui | Йемен, Балхаф | 2009 | Total, Hunt Oil, Yemen Gas, Kogas, Hyundai, SK Corp, GASSP |

| Малайзия, Дуа | 1995 | Petronas, Shell | Катар, Расгаз 2 | 2009 | Qatar Petroleum, ExxonMobil |

| Катаргаз 1 | 1997 | Qatar Petroleum, ExxonMobil | Катар, Расгаз 3 | 2009 | Qatar Petroleum, ExxonMobil |

| Тринидад и Тобаго | 1999 | BP, BG, Repsol, Tractebel | Норвегия, Risavika, Scangass LNG | 2009 | Scangass (Lyse) |

| Нигерия | 1999 | NNPC, Shell, Total, Eni | Перу | 2010 | Hunt Oil, Repsol, SK Corp, Marubeni |

| Катар, Расгаз | 1999 | Qatar Petroleum, Exxon Mobil | Катаргаз3,4 | 2010 | ConocoPhillips, Qatar Petroleum, Shell |

| Оман/Оман Калхат | 2000/06 | PDO, Shell, Fenosa, Itochu, Osaka gas, Total, Korea LNG, Partex, Itochu | Австралия, Pluto | 2012 | Woodside |

| Малайзия, Тига | 2003 | Petronas, Shell, JX Nippon, Diamond Gas | Ангола, Soya | 2013 | Chevron, Sonangol, BP, Eni, Total |

При неравномерном распределении ресурсов природного газа в мире задача реализации этих ресурсов по трубопроводам может оказаться невыполнимой или экономически непривлекательной. Для рынков, удаленных более чем на 1500 миль (более 2500 км), вариант СПГ оказался достаточно экономичным. Во многом по этой причине с 2005 по 2018 г. объемы глобальных поставок СПГ должны удвоиться.

Рынки СПГ находились в основном в местах с высоким индустриальным ростом. Некоторые контракты заключались по фиксированным ценам; это изменилось в 1991 г., когда стоимость СПГ начали привязывать к нефти и нефтепродуктам. Пропорция торговли на рынке спот увеличилась с 4% в 1990 г. до 18% к 2012 г.

В стоимостной цепочке СПГ сжижение природного газа является частью, требующей наибольших вложений и эксплуатационных расходов. Многие процессы сжижения отличаются только холодильными циклами. Процессы с одним смешанным хладагентом подходят для производственных линий объемом 1…3 млн. т в год. В основе технологических процессов с объемами от 3 до 10 млн. т в год лежит использование двух последовательных холодильных циклов, минимизирующих перепад давления в контуре природного газа. Применение третьего холодильного цикла позволило обойти такие «узкие» места в технологическом процессе, как диаметр криогенного теплообменника и объем холодильного компрессора для цикла с пропаном. Исследования различных процессов сжижения показывают, что каждый из них ненамного эффективнее остальных. Скорее, каждая технология имеет конкурентные преимущества при определенных условиях. Вряд ли стоит ожидать больших изменений капитальных затрат из-за небольших усовершенствований процесса, поскольку сам процесс основан на неизменных законах термодинамики. В связи с этим индустрия СПГ остается весьма капиталоемкой.

Возможно, что производство СПГ через 30 лет будет отличаться от той, которая существует сегодня. За рубежом накоплен значительный опыт в проектировании, изготовлении и эксплуатации автомобилей и судов на СПГ. Благодаря решению ряда технических задач, снижению инвестиционной активности по береговым комплексам СПГ, в силу сложности нахождения доступного газа проекты плавучих установок СПГ привлекают все большее внимание всех участников индустрии СПГ. Технические инновации и интеграция усилий могут обеспечить дальнейший успех подобных проектов; для этого требуется решение комплекса разноаспектных задач – экономических, технических и природоохранных.

Однако уже сегодня, как и в течение последних лет, индустрия СПГ заслуженно занимает свое важное место на энергетическом рынке и, скорее всего, сохранит это положение в обозримом будущем.

Подготовка газа к сжижению

Процесс обработки газа в высокой степени зависит от свойств сырого газа, а также от попадания тяжелых углеводородов через сырой газ. Для того чтобы сделать сжижение газа возможным, газ сначала подвергается обработке. При его входе на завод обычно происходит первоначальное разделение фракций и отделяется конденсат.

Поскольку большая часть примесей (вода, СО2, H2S, Hg, N2, He, карбонилсульфид COS, меркаптаны RSH и т.д.) замерзает при температурахСПГ или негативно влияет на качество продукта, соответствующее требуемой товарной спецификации, то и эти компоненты отделяются. Далее отделяются более тяжелые углеводороды для предотвращения их замерзания в процессе сжижения.

В табл. 2 представлены сводные данные по углеводородному сырью, используемому на всех рассматриваемых заводах.

Таблица 2

Составы газа на северных и южных заводах

|

№ |

Компонент |

Сырой газ на южных заводах СПГ | Сырой газ на северных заводах СПГ | ||||||

| ОАЭ

(усредненный поток) |

Оман (усредненный поток) |

Катар |

Иран (м. Южный

Парс) |

Кенай, США | Мелкойя, Норвегия (усред.) |

Сахалин, Россия |

|||

| Сухой газ | Жирный газ | ||||||||

| 1 | C1, % | 68,7 | 87,1 | 82,8 | 82,8–97,4 | 99,7 | 83,5 | Есть | Есть |

| 2 | C2, % | 12,0 | 7,1 | 5,2 |

8,4–11,5 |

0,07 | 1,4 | То же | То же |

| 3 | C3, % | 6,5 | 2,2 | 2,0 |

0,06 |

2,2 | « | « | |

| 4 | C4, % | 2,6 | 1,3 | 1,1 | 2,2 | « | « | ||

| 5 | C5, % | 0,7 | 0,8 | 0,6 | 1,2 | « | « | ||

| 6 | C6+, % | 0,3 | 0,5 | 2,6 | 8,6 | « | « | ||

| 7 | H2S, % | 2,9 | 0 | 0,5 | 0,5–1,21 | 0,01 | Нет | « | |

| 8 | CO2, % | 6,1 | 1 | 1,8 | 1,8–2,53 | 0,07 | 0,4 | 5–8% | 0,7 |

| 9 | N2, % | 0,1 | 0,1 | 3,3 | 3,3–4,56 | 0,1 | 0,5 | 0,8–3,6% | <0,5 |

| 10 | Hg | Есть | Есть | Есть | Есть | Есть | |||

| 11 | He | Есть | |||||||

| 12 | COS, ppm | 3 | |||||||

| 13 | RSH, ppm | 232 | |||||||

| 14 | H2O | Есть | Есть | Есть | Есть | Есть | Есть | Есть | Есть |

Очевидно, что углеводородные смеси каждого из семи заводов подходят для производства СПГ, поскольку их большую часть составляют легкие соединения метана и этана. Поток газа, поступающий на каждый из рассматриваемых заводов СПГ, содержит воду, азот, углекислый газ. При этом содержание азота варьируется в пределах 0,1–4,5%, СО2 – от 0,07 до 8%. Содержание жирного газа колеблется от 1% на заводе СПГ в ОАЭ до 5– 11% на заводах СПГ Ирана и Аляски.

Кроме того, в составе газа ряда заводов присутствует ртуть, гелий, меркаптаны, другие сернистые примеси. Проблему извлечения сероводорода приходится решать на каждом заводе, кроме завода СПГ в Омане. Ртуть присутствует в газе

Сахалина, Норвегии, Ирана, Катара и Омана. Наличие гелия подтверждается только на проекте Катаргаз2. Присутствие RSH, COS подтверждено в газе проекта СПГ Ирана.

Состав и объем газа влияют не только на количество производимого СПГ, но и на объем и разнообразие побочных продуктов, что показано в табл. 3. Становится ясно, что в первую очередь состав газа влияет на выбор и применение оборудования при обработке газа, а значит, и на весь процесс подготовки газа и конечный выход продукции.

Таблица 3

Побочные продукты в составе газа на рассматриваемых заводах СПГ

| Побочный продукт | ОАЭ | Оман | Катар | Иран | Мелкойя, Норвегия |

| СНГ | Нет | Нет | Да | Нет | Да |

| Конденсат | Да | Да | Да | Да | Да |

| Сера | Да | Нет | Да | Да | Нет |

| Этан | Нет | Нет | Нет | Нет | Да |

| Пропан | Да | Нет | Нет | Да | Да |

| Бутан | Да | Нет | Нет | Да | Нет |

| Нафта | Нет | Нет | Да | Нет | Нет |

| Керосин | Нет | Нет | Да | Нет | Нет |

| Газойль | Нет | Нет | Да | Нет | Нет |

| Гелий | Да |

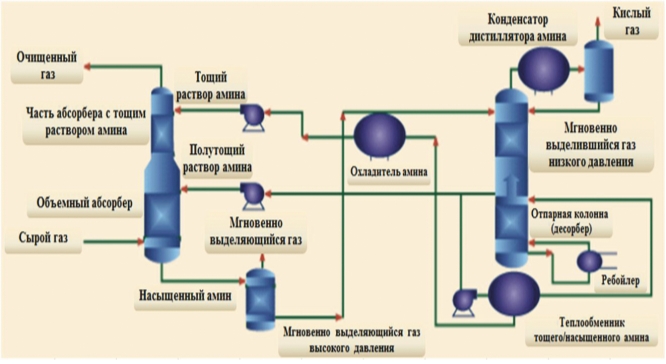

Для удаления кислых газов на заводах СПГ используется процесс «Hi-Pure» – комбинация процесса с растворителем на основе K2CO3 для удаления основного объема СО2 и процесса с аминовым растворителем на основе ДЭА (диэтаноламин) для удаления остающейся части СО2 и H2S (рис. 1).

На заводах СПГ в Иране, Норвегии, Катаре, Омане и на Сахалине применяется система аминовой очистки кислых газов МДЭА (метилдиэтаноламин) с активатором («aMDEA»).

У этого процесса есть ряд преимуществ перед физическими процессами и другими аминовыми процессами: лучшая абсорбционная и избирательная способность, более низкое давление паров, более оптимальные параметры эксплуатационной температуры, потребления энергии и т.д.

Сжижение газа

По большинству оценок и наблюдений, на модуль сжижения газа приходится 45% капитальных затрат всего завода СПГ, что составляет 25–35% всех затрат проекта и до 50% последующих эксплуатационных затрат. Технология сжижения основана на холодильном цикле, когда хладагент посредством последовательного расширения и сжатия переносит теплоту от низкой температуры к высокой температуре. Объем производства технологической ветки в основном определяется процессом сжижения, используемым хладагентом, наибольшими доступными размерами комбинации компрессора и привода, которые осуществляют цикл, и теплообменников, которые охлаждают природный газ.

Основные принципы охлаждения и сжижения газа предполагают подгонку кривых охлаждения–нагревания газа и хладагента настолько близкую, насколько это возможно.

Реализация этого принципа обусловливает более эффективный термодинамический процесс, требующий меньших затрат на единицу производимого СПГ, и это применимо ко всем процессам сжижения.

Основные части установки сжижения газа – это компрессоры, обеспечивающие циркуляцию хладагентов, приводы компрессора и теплообменники, используемые для охлаждения и сжижения газа и обмена теплотой между хладагентами. Многие процессы сжижения отличаются только холодильными циклами.

Таблица 4

Сводная таблица данных по заводам СПГ

|

Компонент |

Северные заводы | Южные заводы СПГ | |||||

| Кенай | Сахалин | Сновит | Иран | Катаргаз | ОАЭ | Оман | |

| Число участников производства СПГ |

2 |

4 |

6 |

3 |

3 |

4 |

9 |

|

Число покупателей СПГ |

2 |

³5 | ³2 |

– |

– |

³1 | ³3 |

| Длительность контрактов на покупку СПГ, лет |

15 |

21–25 |

30 |

– |

– |

25 |

15…20 |

| Число резервуаров СПГ | 3 | 2 | 2 | 3 | 5 | 3 | 2 |

| Вместимость резервуара, тыс. м3 | 36 | 100 | 125 | 140 | 145 | 80 | 120 |

| Вместимость резервуарного парка, тыс. м3 |

108 |

200 |

250 |

420 |

725 |

240 |

240 |

| Число танкеров | 2 | 3 | 4 | – | 14 | 5 | – |

| Вместимость танкеров, тыс.м3 | 87,5 | 145 | 145 | – | 210…270 | 88…125 | – |

| Число технологических линий | 1 | 2 | 1 | 2 | 2 | 3 | 3 |

| Объем 1-й линии, млн. т/ год | 1,57 | 4,8 | 4,3 | 5,4 | 7,8 | 2,3-3,0 | 3,3 |

| Общий объем, млн. т/год | 1,57 | 9,6 | 4,3 | 10,8 | 15,6 | 7,6 | 10 |

| Запасы газа, млрд. м3 | 170…238 | 397…566 | 190…317 | 51000 | 25400 | – | – |

| Начало эксплуатации завода | 1969 | 2009 | 2007 | – | 2008 | 1977 | 2000 |

|

Компонент |

Северные заводы | Южные заводы СПГ | |||||

| Кенай | Сахалин | Сновит | Иран | Катаргаз | ОАЭ | Оман | |

| Территория завода, км2 | 0,202 | 4,9 | 1 | – | – | – | 1,4 |

| Используемая технология сжижения | «Optimised Cascade» |

«DMR» |

«MFC» |

«MFC» |

«AP-X» |

«C3/MR» |

«C3/MR» |

| Число холодильных циклов | 3 | 2 | 3 | 3 | 3 | 2 | 2 |

| Состав 1-го хладагента.

Предварительное охлаждение |

Пропан | Этан, пропан | Метан, этан, пропан, азот | Метан, этан, пропан, азот | Пропан | Пропан | Пропан |

| Состав 2-го хладагента | Этилен | Метан, этан, пропан, азот | Метан, этан, пропан, азот | Метан, этан, пропан, азот | Смешанный | 7% азот, 38% метан, 41% этан, 14% пропан |

Смешанный |

| Состав 3-го хладагента | Метан | – | Метан, этан, пропан, азот | Метан, этан, пропан, азот | Азот | – | – |

| Дополнительное охлаждение | Вода, воздух | Воздух | Морская вода | Морская вода, вода, воздух | Вода, воздух | Морская вода, воздух | |

| Максимальная производительность 1-й технологической линии по данной технологии сжижения, млн. т/год | 7,2 | 8 | 8…13 | 8…13 | 8…10 |

5 |

5 |

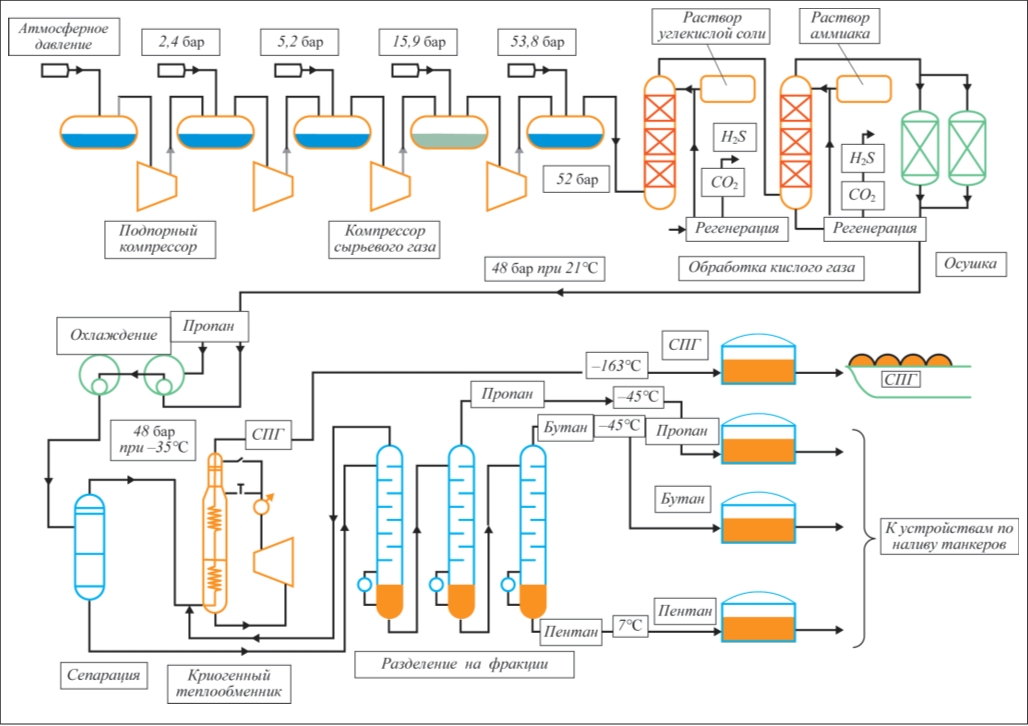

В табл. 4 представлены сравнительные характеристики процессов сжижения по всем анализируемым заводам. Схема технологии сжижения «С3/MR» (рис. 2), которая используется на заводах СПГ Омана и ОАЭ, является на сегодняшний день также и самой распространенной в мире.

Рассмотрение и сопоставление всех ныне действующих северных заводов СПГ и заводов СПГ Ближнего Востока позволяет сделать следующий вывод: между ними существуют различия в дизайне, выборе технологий сжижения газа и эксплуатации.

Это значит, что климат и месторасположение будут влиять на существующие и будущие арктические проекты СПГ.

Объемы производства и выбор технологии не в последнюю очередь определяются такими факторами, как природные условия. На примере норвежского и сахалинского заводов СПГ показано, что более продуктивно производить СПГ на северных территориях. Проведенный анализ не выявил причин, которые могли бы помешать использованию рассматриваемых технологий сжижения газа на заводах в климатических условиях юга и севера, за исключением новой технологии «DMR», которая была разработана специально для условий Сахалина.

Тем не менее, выбор той или иной технологии для определенного региона влияет на эффективность и энергопотребление при производстве СПГ, поскольку эти параметры процесса сжижения определяются тем, работает ли установка на холоде. Важно также отметить, что все северные проекты требовали каждый раз нового технологического решения для процесса сжижения, тогда как на Ближнем Востоке распространено применение типовых технологий.

Число участников проекта на южных заводах составляет от 3 до 9, и это в 1,5 раза больше, чем в северных проектах СПГ, где число производителей колеблется от 2 до 6.

Можно предположить, что такое различие определяется не только политикой государств и национальных компаний, но также и спецификой расположения северных производств, где необходима надежность и уверенность сильных и крупных игроков рынка. Вряд ли доступность инвестиций здесь играет определяющую роль, поскольку потенциальных рыночных игроков проектов СПГ всегда много.

Все рассмотренные заводы СПГ строились для относительно больших месторождений с запасами газа не менее 170 млрд. м3. Не выявлено зависимостей у северных и южных проектов от запасов газа, но очевидно, что у южных регионов есть большие возможности для реализации одиночных мелких проектов СПГ с меньшими объемами годового производства – до 3 млн. т в год.

Аргументом в пользу такого утверждения служит завод СПГ в г. Кенае (США), где относительно небольшие объемы производства в 1,57 млн. т/год и ожидаемое истощение запасов ставит вопрос о целесообразности продолжения проекта после 40 лет успешной эксплуатации.

Дублирование критичного оборудования – такого, как холодильные компрессоры, не распространено и имеет место только на старейшем заводе СПГ в г. Кенае. Использование дублирующего оборудования может быть не только устаревшим технологическим решением, но и частично оправдывается (при наличии только одной технологической линии в северных условиях для повышения надежности). Так или иначе, но разработки 1992 г. компании Phillips предусматривают установку одиночных турбокомпрессоров. Технология сжижения Phillips с обеспеченной двойной надежностью может быть подходящим вариантом для небольших изолированных газовых месторождений.

По таким параметрам, как сроки контрактов, рынки сбыта, запасы углеводородов на месторождениях, размеры танкерного флота и резервуарных парков, использование смешанных хладагентов и число холодильных циклов, больших расхождений между южными и северными заводами не обнаружено. Однообразие рынков сбыта (Япония, Корея, Тайвань, Европа) – независимо от времени запуска и расположения заводов СПГ – показывает выгодность импорта СПГ танкерами через большие водные пространства для развитых стран при отсутствии или нехватке у них энергоресурсов.

Использование технологий сжижения газа со смешанными хладагентами более предпочтительно, чем применение технологий с однородными жидкостями независимо от региона расположения завода, поскольку кривая конденсирования при этом точнее соответствует кривой охлаждения природного газа, повышая эффективность процесса охлаждения, а состав хладагента можно варьировать при изменении состава газа. Основное преимущество однородных хладагентов – это простота использования, но по совокупности достоинств они уступают смешанным хладагентам.

Нет прямой зависимости числа холодильных циклов от расположения заводов в южных или северных широтах. Большинство современных технологий сжижения газа предполагает использование трех циклов, поскольку при этом более совершенен процесс конденсирования природного газа. Независимо от расположения завода сроки, на которые заключаются долгосрочные контракты на поставку СПГ, увеличились с 15 до 20…30 лет.

Число производителей и покупателей СПГ– участников товарно-производственных отношений – в последнее время также увеличилось.

Расходы на транспортирование СПГ снижаются за счет внедрения больших по объему танкеров. При этом для транспортировки СПГ с северных заводов необходимо применение специальных усиленных танкеров, подходящих для использования в сложных ледовых условиях. Доказательством этого может служить следующий факт: в июле и декабре 1993 г. танкеры проекта СПГ Кенай вместимостью 71 500 м3 были заменены танкерами вместимостью 87 500 м3 под названиями «Полярный орел» и «Арктическое солнце». Они были на 15% короче первоначальных танкеров, вмещали СПГ на 23% больше. Это частично было связано с требованиями японской стороны об использовании больших по размеру и новых танкеров, частично – с увеличением пропускной способности завода. Как и предшественники, эти танкеры были спроектированы для сложных погодных условий и низких температур. На них были размещены свободно стоящие призматические емкости; танкеры имеют ледовое усиление корпуса, пропеллера, валов и приводных механизмов.

Стоит также учитывать усложненность климатических, ледовых, волновых, ветровых условий при загрузке танкеров на северных заводахСПГ. При арктических условиях для улучшения эффективности первичного холодильного цикла потребуется, скорее всего, замена пропана хладагентом с более низкой точкой кипения. Это может быть этан, этилен или многокомпонентный смешанный хладагент. Способность заводов СПГ выиграть от теоретически более высокой эффективности сжижения газа при холодных температурах зависит от проектных температур арктических заводов и их проектных эксплуатационных стратегий. Если среднегодовая температура учитывается в проектах как фиксированная проектная температура, то потери из-за температур, более высоких, чем средняя температура (с коэффициентом 1,8%/°С), могут значительно перевесить преимущества эффективного конденсирования при температурах ниже, чем средние. Это может происходить из-за того, что объемы производстваСПГ будут меняться ради достижения и выполнения производственных квот. И, наоборот, фиксирование проекта по объемам и завышение проектных температур (выше средних температур окружающей среды) для достижения необходимых объемов может привести к более высокой общей эффективности, но и к более высоким капитальным затратам.

Если будет принято решение эксплуатировать завод при меняющихся объемах, зависящих от температуры окружающей среды, то свойства сырого газа и транспортная логистика СПГ должны будут подгоняться под такие вариации.

Это не всегда возможно. Например, более холодные природные условия могут привести к задержкам судов в то время, когда завод может выдавать максимальное количество продукции. Поэтому будет необходимо сбалансировать экономические преимущества больших технологических линий, оптимальную конфигурацию дизайна с точки зрения эксплуатации, а также сложности строительства и вызовы эксплуатации завода на отдаленных локациях при меняющихся природных условиях.

Таким образом, на основании сказанного можно сделать следующие выводы.

Набор установок, их технологические параметры и ассортимент попутно вырабатываемых продуктов зависят от свойств и объемов используемого газа. Анализ не выявил существенной зависимости от месторасположения завода СПГ таких факторов, как последовательность расположения технологических установок, выбор технологий подготовки газа и их функционирования.

Любой технологический процесс подходит для специфичных свойств газа и определенных условий применения, а наиболее практичными и эффективными в использовании из рассмотренных процессов являются процесс химической очисткиМДЭА с активатором и физический процесс «Sulfinol-D».

Выявлены существенные различия в выборе и эксплуатации технологии сжижения между северными и южными заводами СПГ. Климат и место расположения заводов – факторы, которые влияют на существующие и станут фактором влияния на будущие арктические проекты СПГ.

Список литературы

- Пужайло А.Ф., Савченков С.В., Репин Д.Г. и др. Энергетические установки и электроснабжение объектов транспорта газа: Монография серии «Научные труды к 45-летию ОАО «Гипрогазцентр»/ Под ред. О.В. Крюкова. Т. 3. Н. Новгород: Исток, 2013. 300с.

- Бучнев О.А., Саркисян В.А. Перспективы сжиженного природного газа на энергетических рынках//Газовая промышленность. 2005. №2.

- Дорожкин В.Ю., Терегулов Р.К., Мастобаев Б.Н. Подготовка газа к сжижению в зависимости от его свойств//Транспорт и хранение нефтепродуктов и углеводородного сырья. 2013. №1.

- Изотов Н.В., Никифоров В.Н. Исследование технологий сжижения природного газа//Газовая промышленность. 2005. №1.