Автор: Д.В Олейник (ОАО «НИИК»)

Опубликовано на портале «Химическая техника», октябрь 2019

В существующих реалиях ориентированность проектной организации и заказчика на общий результат является неотъемлемым критерием успешного проекта. Долгие годы ПАО «Акрон» и ОАО «НИИК» расширяли границы взаимовыгодного сотрудничества, от первых проектов реконструкций агрегатов АК-70 до строительства новых установок. В результате выполнения совместных проектов удалось значительно повысить суммарную выработку карбамида, достигнутые показатели позволили создать прочный фундамент для реализации масштабных задач.

В условиях растущего спроса на карбамид и продукты, полученные на его основе, ПАО «Акрон», как и другие крупнейшие компании производители азотных удобрений считают расширение производств карбамида одной из приоритетных целей. В соответствии с инвестиционной программой ПАО «Акрон» ставит перед собой задачи наращивания мощностей и объемов производства за счет проектов с короткими сроками реализации и высокой экономической эффективностью. В рамках выполнения одной из таких задач было продемонстрировано, как в минимальные сроки и при минимальных капитальных затратах можно спроектировать и построить совершенно новое эффективное и конкурентоспособное производство.

Предпосылки строительства

После введения в эксплуатацию крупнейшего в Европе агрегата «Аммиак-4» руководство компании ПАО «Акрон» приняло решение о дальнейшем развитии карбамидного направления и, в частности, о наращивании выпуска карбамидно-аммиачной смеси (КАС).

Принимая во внимание наличие резервов компрессорного оборудования и наличие резервного реактора синтеза, ОАО «НИИК» предложило строительство малотоннажной установки по получению раствора карбамида по собственной технологии URECON 2006®. Данная технология была отработана в ходе большого количества реконструкций на производственных площадках в России и странах СНГ. При проектировании нового агрегата учитывался весь накопленный опыт эксплуатации агрегатов, работающих по данной технологии, и применены технические решения для повышения эффективности и надежности его работы.

Еще одним несомненным плюсом данного варианта является подготовленность персонала, так как технологическая схема аналогична уже технологической схеме эксплуатируемых агрегатов, что исключает необходимость обучения сотрудников и, как следствие, в значительной мере сокращает сроки освоения установки.

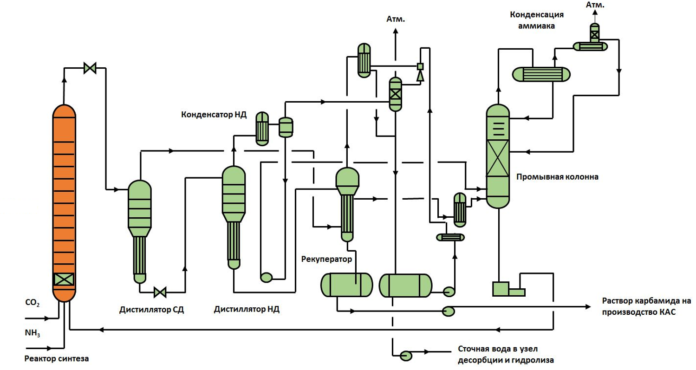

Технологическая схема и основные технические решения

Схема включает всего один аппарат высокого давления – реактор синтеза. В качестве реактора используется резервный аппарат из существующего производства карбамида. Проектная производительность этого реактора (вместимостью 31 м3) составляла 270 т/сут. В связи с этим с целью интенсификации его работы и поддержания степени конверсии на приемлемом уровне при работе агрегата на 600 т/сут. он дооборудуется комплектом внутренних устройств уникальной конструкции НИИК, который позволяет максимально эффективно использовать реакционный объем аппарата и создает наилучший гидродинамический режим.

Комплект внутренних устройств включает вихревой смеситель, бустер конверсии и 10 тарелок.

Что касается узла компрессии СО2, то в данном случае использовались резервы существующего компрессорного оборудования. Эти резервы появились после замены части существующих поршневых компрессоров новыми центробежными большей производительности.

Полученный в реакторе раствор карбамида подвергается двухступенчатой дистилляции СД и НД с рециклом непрореагировавших аммиака и СО2 и предварительному упариванию до требуемой концентрации не менее 72% за счет использования тепла газов дистилляции СД. Незначительное количество образующихся стоков передается во вновь строящийся общий для нескольких агрегатов узел очистки сточных вод.

Дистилляция раствора осуществляется в дистилляторах – аппаратах, совмещающих тарельчатую колонну ректификации и пленочный подогреватель. Благодаря совмещению нескольких процессов в одном аппарате повышается их эффективность, уменьшается занимаемая установкой площадь и число трубопроводов, а также коррозионный износ оборудования.

Одно из важных отличий предложенной схемы установки от классической схемы полного жидкостного рецикла заключается в узле конденсации среднего давления. Здесь применяется вертикальная конструкция конденсатора с U-образными трубами с циркуляцией раствора через межтрубное пространство и замкнутым контуром охлаждения с возможностью регулирования температуры охлаждающей воды. Благодаря этому повышается эффективность работы конденсатора и исключается вероятность кристаллизации раствора карбамата в межтрубном пространстве.

Кроме того, в новом агрегате отсутствуют газообразные «сдувки» в смежные производства, обеспечивая его автономность. Достигается это благодаря узлу абсорбции среднего давления, позволяющему сконденсировать практически весь газообразный аммиак внутри агрегата.

Пуск агрегата и достигнутые показатели

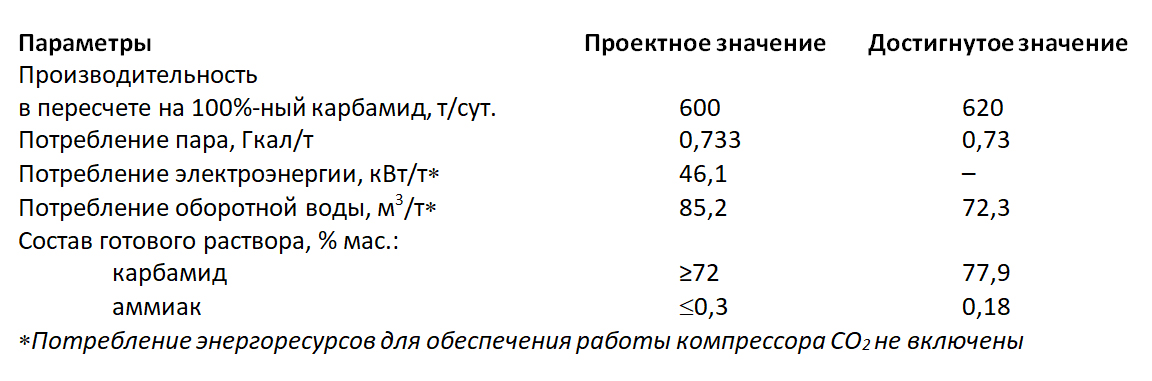

В ноябре 2018 года агрегат был запущен в работу. С момента предпусковых операций до проведения гарантийных испытаний и подписания гарантийного акта прошло менее месяца. Высокая компетентность сотрудников ОАО «НИИК» при проведении пусконаладочных работ, которая была отмечена руководством ПАО «Акрон», позволила вывести агрегат № 6 на проектную мощность и подтвердить гарантийные параметры по производительности и качеству готового продукта в эти рекордно короткие сроки.

Достигнутые значения ключевых параметров превзошли ожидаемые, что лишний раз подтверждает эффективность реализованных технических решений:

Основные преимущества

В целом весь проект строительства нового агрегата был реализован за полтора года, а непосредственно строительные работы были завершены за 12 месяцев. Таких результатов удалось достичь благодаря тесной кооперации между ОАО «НИИК», ПАО «Акрон» и Новгородским ГИАПом, который выступал в роли генерального проектировщика. Специалисты организаций находились в постоянном взаимодействии друг с другом. Разработка проектной и рабочей документации осуществлялась параллельно с поставкой основного критического оборудования. Одновременное выполнение широкого спектра задач и постоянный диалог между заказчиком и исполнителем позволили в значительной мере приблизить финальный результат.

Кроме описанных ранее технических решений, в ходе выполнения данного проекта использовались современные методы 3D проектирования. Это способствовало значительному упрощению привязки нового агрегата к существующим технологическим сетям и обеспечило компактность установки на генплане. Упрощение визуального восприятия и значительное снижение риска возникновения ошибок при монтаже оборудования и строительных конструкций, несомненно, являются серьезными конкурентными преимуществами.

Значительное снижение капитальных затрат и, как следствие, сокращение срока окупаемости до минимальных значений было обусловлено рядом факторов. Во-первых, благодаря использованию имеющихся в наличии самых дорогостоящих узлов технологической схемы – компрессии СО2 и реактора синтеза. А также в связи с тем, что агрегат ориентирован на выпуск карбамидно-аммиачной смеси (КАС), что позволяет не включать в схему следующие дорогостоящие и насыщенные технологическим оборудованием узлы:

- выпаривания и конденсации;

- грануляции;

- десорбции и гидролиза.

Дальнейшие планы

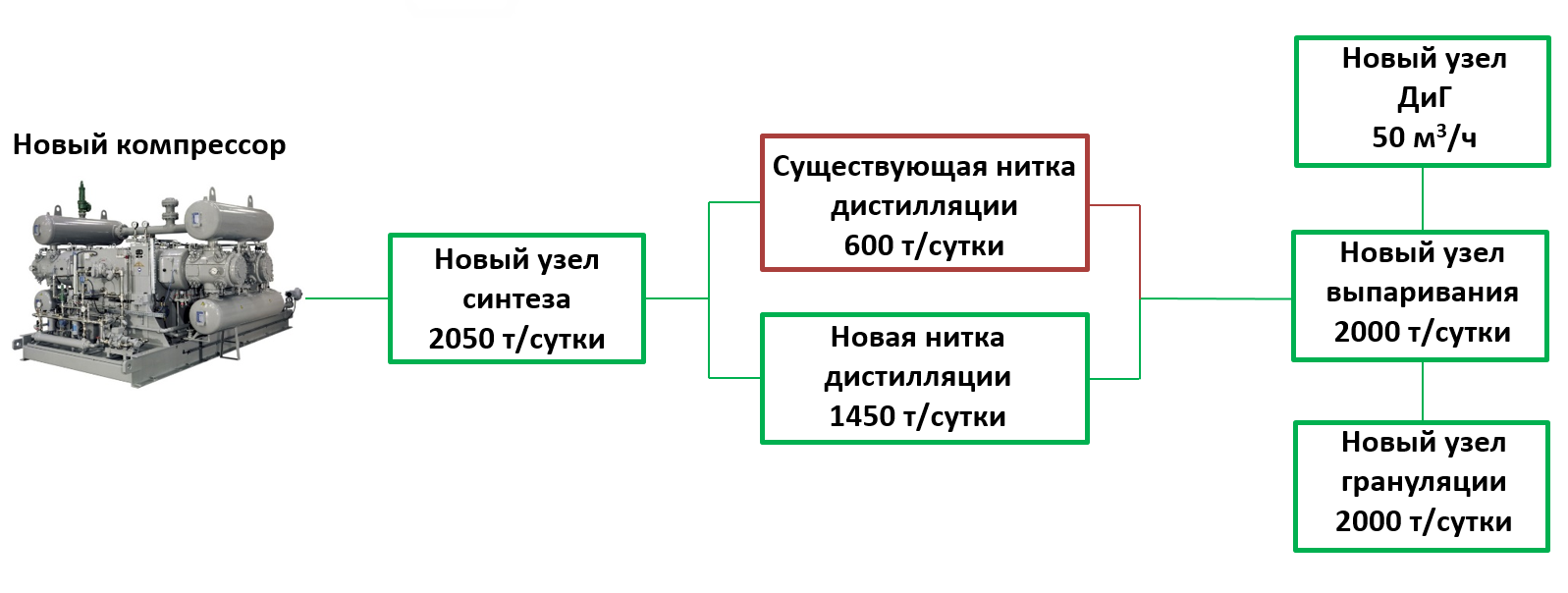

После более чем успешного пуска нового агрегата он был стабилизирован на нагрузке, превышающей проектные показатели, таким образом, экономический эффект превысил ожидания. Значительная экономия инвестиций за счет снижения капитальных затрат дала толчок к началу нового масштабного проекта. Перед нами была поставлена задача увеличения производительности агрегата № 6 до 2050 т/сутки с целью переработки всего балансового количества аммиака.

Это важная веха в истории нашей компании, впервые нами будет полностью спроектирован крупнотоннажный агрегат. Проектная документация неизменно высокого качества будет выполнена в декабре 2019 года, рабочая – в марте 2020 года. Будут спроектированы: новый общий узел синтеза, параллельная нитка дистилляции собственной усовершенствованной технологии, узел очистки сточных вод и узел выпаривания мощностью 2000 тонн в сутки, а также другие объекты.

При разработке узла синтеза специалисты ОАО «НИИК» руководствовались опытом пуска и поэтапного наращивания мощности агрегата карбамида № 5, проектная производительность которого составляла 900 т/сутки, а фактическая в настоящий момент достигает 1400 т/сутки. В узле предусмотрена предварительная сепарация раствора карбамида после реактора синтеза, которая позволяет уменьшить неравномерность распределения жидкой фазы по теплообменным трубам стриппера, уменьшить пенообразование в его верхней камере и унос жидкой фазы вместе с газовой в карбаматный конденсатор.

Кроме того, предусматривается частичная подача диоксида углерода в нижнюю часть стриппера. Данное техническое решение помимо улучшения отгонки непрореагировавших реагентов способствует снижению температуры плава на выходе из стриппера и обеспечивает пассивацию металла аппарата благодаря содержанию в газе кислорода. Суммарное влияние этих факторов приводит к замедлению коррозионных процессов, что в свою очередь позволяет использовать общедоступные марки стали карбамидного класса, снижая затраты по проекту. Новая нитка дистилляции аналогична введённой в эксплуатацию, с увеличенными размерами основного технологического оборудования. Новый агрегат будет соответствовать самым современным стандартам промышленной экологической безопасности, а также отличаться высокой эффективностью использования сырья и энергоресурсов.

После реализации этого проекта ПАО «Акрон» станет крупнейшим производителем карбамида (растворной части) в России. Многоагрегатная схема производства предоставит широкие возможности для варьирования ассортиментом и объемами выпускаемой продукции.

Мы гордимся тем, что реализация наших проектов способствует росту и развитию наших постоянных партнеров. Мы готовы оказать для вас весь спектр инжиниринговых услуг – от проведения оценки целесообразности инвестиционных вложений до строительства новых агрегатов.