Авторы: С.В. Афанасьев (ПАО «Тольяттиазот»); А.Д. Татаринова (ПАО «КуйбышевАзот»)

Опубликовано на портале «Химическая техника», август 2019

Отходы металлообработки являются ценным сырьевым компонентом. В то же время надо иметь в виду, что металлическая стружка загрязнена смазочно-охлаждающими жидкостями (СОЖ), что препятствует её использованию в металлургическом производстве. В состав СОЖ могут входить такие загрязняющие вещества, как мыла; минеральные, животные и растительные масла с соединениями фосфора, серы и хлора; керосин, эмульсии с добавками твердых смазывающих веществ (графита, парафина, воска и др.). Вследствие этого ухудшается брикетирование и снижается металлургическая ценность полученных брикетов. При их загрузке в доменную печь образуются тугоплавкие зольные остатки, что увеличивает содержание неметаллических включений в выплавляемой стали [1–3].

Использование низкокачественной стружки приводит к значительному ухудшению технико-экономических показателей плавки, значительному угару стружки (до 30–50%) и ухудшению показателей работы сталеплавильных дуговых печей.

Промышленная переработка сырья данного вида традиционно включает технологические операции дробления, сортировки, прессования, удаления различного рода примесей, влаги, масла и СОЖ. В зависимости от выбранного метода можно получить металл с заданными параметрами качества.

Центрифугирование стружки с подогревом

При реализации данного способа остаточное содержание масла не должно превышать 1,5 %. Только в этом случае горячее брикетирование металлической стружки перед её загрузкой в доменную печь происходит без превышения ПДК выбросов вредных веществ в атмосферу.

Процесс центробежного фильтрования включает следующие стадии: формирование осадка, отжатие от смазочно-охлаждающей жидкости (фугата), истечение СОЖ через проницаемую перегородку (экран). Попадающий на ротор материал стружки разделяется на две фазы: твёрдую и жидкую. Первая перемещается к экрану, а вторая образует жидкостный стакан. Фильтрование протекает под действием гидравлического напора, описываемого уравнением Грейса [4].

После удаления 90–95 % мас. жидкости скорость фильтрации резко падает, так как оставшаяся часть удерживается за счёт адсорбционных и капиллярных сил. Их величину можно существенно снизить ростом температуры стружки, что способствует падению вязкости масла в соответствии с уравнением

µ = µохе-λ(Т –Т0) ,

где λ – коэффициент, значение которого для нефтяных масел варьирует в интервале 0,02…0,03, Т0 = 273 К.

Недостаток этого метода – эффективность центробежного фильтрования является функцией количества удаляемого фугата и времени центрифугирования.

Термовибрационная очистка

Для разделения жидкой и твёрдой фаз мелкофракционной чугунной стружки, загрязнённой масляной СОЖ (размер менее 5 мм), авторами работы [4] предложен метод, базирующийся на снижении поверхностного натяжения, сил трения, подавления капиллярных эффектов и др. Очищаемая металлическая стружка подвергается высокотемпературному нагреву в специальной печи. Для повышения эффективности предусмотрена также вибрация металла, переводящая частицы в псевдокипящее состояние.

В результате ослабления связей масла с поверхностью металла капли жидкости отрываются от стружки и стекают на наклонно расположенный желоб.

Указанный метод весьма чувствителен к размерам очищаемой стружки и составу СОЖ, это препятствует его промышленному использованию.

Схожее техническое решение предложено авторами изобретения SU №1358450, кл. С23G 5/00. Устройство для очистки стружки включает камеру сушки, возбудитель вибрации, рессоры упругой системы, неподвижную опорную раму и узлы загрузки и разгрузки, при этом с целью интенсификации тепломассообмена и повышения качества очистки оно дополнительно снабжено камерой отмывки, размещенной над камерой сушки, а камеры отмывки и сушки соединены между собой упруго-шатунной системой. Недостатком данной конструкции является повышенный расход растворителя для отмывки, достигающий 6 м3 на 1 м3 замасленной стружки. Это вызывает необходимость частой регенерации растворителя путем его разгонки. Кроме того, велико остаточное содержание масла, которое составляет 2–3 %,.

Экстракционный метод

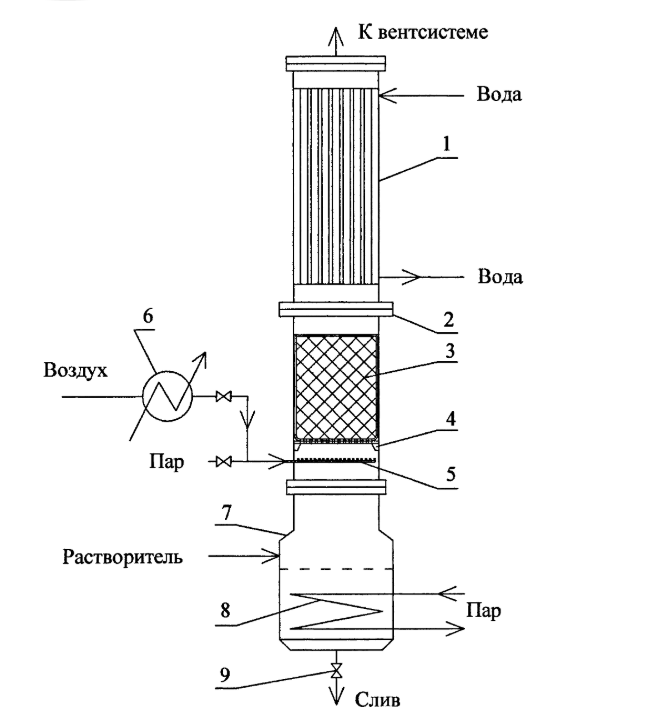

Для устранения отмеченных недостатков нами предложено устройство, включающее нагревательный элемент для перевода растворителя в парообразное состояние, решетку для размещения на ней корзины с загрязненной стружкой, холодильник для конденсации паров растворителя, линию подачи водяного пара и горячего воздуха для дегазации стружки и ее сушки перед выгрузкой. Конструкция аппарата представлена на рисунке.

Предлагаемое устройство работает следующим образом.

От аппарата 2 объемом 200 л отсоединяют холодильник 1 и на решетке 4 размещают корзину 3, заполненную 50 кг загрязненной металлической стружки. Холодильник устанавливают на место с помощью разборного соединения и в кубовую часть 7 заливают 100 л бензина «Галоша». После этого в нагревательный элемент 8 подают пар и температуру бензина повышают до начала его кипения и поддерживают на данном уровне в течение 30 мин. Пары кипящего бензина «омывают» частицы металлической стружки, частично превращаются в жидкость, которая с растворенными в ней маслами собирается в кубе. Прошедшие через слой стружки пары растворителя охлаждаются на стенках холодильнике 1, орошают слой стружки в виде конденсата и стекают вниз.

Благодаря одновременному воздействию на загрязненную стружку паровой и жидкой углеводородных фаз эффективность удаления масел превышает 99%.

Перед выгрузкой очищенной стружки содержимое кубовой части охлаждают путем подачи в элемент 8 холодной воды и через вентиль 9 сливают в емкость. Для дегазации частиц стружки от следов бензина через перфорированную трубу 5 в течение 2 мин. пропускают водяной пар. После этого подачу пара прекращают и вместо него в течение 2…3 мин. подают нагретый в теплообменнике 6 воздух. Корзину извлекают, освобождают от стружки и аппарат готовят к новой операции. При этом в качестве растворителя можно использовать экстрагент, находящийся в кубе. Его регенерация не требуется. При достижении высокой концентрации масла в бензине содержимое кубовой части аппарата сливают и используют как котельное топливо. С учётом состава СОЖ вместо рассмотренного растворителя можно использовать другие продукты или составы на их основе.

Таким образом, благодаря предложенному техническому решению удается существенно упростить устройство очистки металлической стружки от масел, повысить эффективность работы оборудования, уменьшить негативное воздействие установки на окружающую среду [6].

Список литературы

- Дьяконов О.М. Комплексная переработка стружки и металлосодержащих шламов. Минск: Технология, 2012. 262 с.

- Гарост А.И. Использование замасленной чугунной стружки для замены дорогостоящего дефицитного лома // Литье и металлургия. 2012. №2. С. 17–26.

- Терлецкий С.В. О некоторых проблемах переработки стружки в современных дуговых сталеплавильных печах.// Литье и металлургия. 2005. № 3. С. 76–78.

- Дьяконов О.М. Обезвоживание и обезмасливание металлической стружки // Литьё и металлургия. 2011. №3. С.186–191.

- Пат. RU№91573. Аппарат для очистки стружки от масел.

- Афанасьев С.В., Трифонов К.И. Физико-химические процессы в техносфере. Учебник //Самара: Изд. Сам. научн. центр РАН, 2014. 195 с.