Авторы: И.Е. Малышев, С.В. Панченко, В.А. Платонов, М.С. Трещёва, Ю.Н. Тюрин (ОАО «НОРЭ»).

Опубликовано в журнале Химическая техника №6/2015

Процесс подготовки газообразного сырья в производстве аммиака включает очистку природного газа от сернистых соединений. Сернистые соединения являются «ядом» для катализатора парового риформинга метана и могут вызывать коррозионное изнашивание оборудования.

Сероочистка осуществляется в два этапа. На первом этапе производится гидрирование этилмеркаптана и других серусодержащих органических соединений, находящихся в природном газе, до сероводорода. Реакция протекает на алюмокобальтмолибденовом катализаторе при дополнительной подаче водорода в газовую смесь.

На втором этапе происходит собственно очистка – удаление сероводорода из газовой смеси с участием поглотителя, содержащего оксид цинка:

H2S + ZnO → ZnS + H2O .

Реактор сероочистки отечественного производства представляет собой стальной вертикальный аппарат полочного типа со стенкой толщиной 70 мм (расчетная толщина без учета компенсационных прибавок 63,5 мм); внутренним диаметром 2 400 мм; высотой цилиндрической части корпуса 7 900 мм. Внутри корпуса реактора размещены полки для засыпки поглотителя. Контроль температуры в зоне протекания реакции выполняется термопарами. Корпус реактора изготовлен из теплоустойчивой стали марки 15ХМ, сварен электрошлаковой (продольные швы) и ручной сваркой. Обследованный реактор находился в эксплуатации с 1972 г.

С точки зрения эксплуатационной надежности реактора наибольшую опасность представляет высокотемпературная коррозия стали под действием сероводорода [1].

В исходном природном газе, согласно технологическому регламенту, может содержаться до 35 мг/м3 сернистых соединений (при нормальных условиях ~2,5% об.). Парциальное давление сероводорода при концентрации 2,5% и рабочем давлении 4,2 МПа составляет 0,1 МПа.

В традиционной схеме сероочистки реакция поглощения серы осуществляется при температуре 399°С и избыточном давлении 4,2 МПа.

В условиях протекания реакции очистки сероводород способен вызывать коррозионное разрушение стали:

Fe + H2S → FeS + H2 .

В области температур, возможных в реакторе сероочистки при рабочем режиме, с увеличением парциального давления сероводорода увеличивается скорость сплошной коррозии.

Соединение FeS является более стабильным при высоких температурах, чем сероводород, поэтому на скорость протекания реакции, помимо парциального давления сероводорода, значительное влияние оказывает температура. Выше прямой на графике (рис. 1) находится область термодинамической возможности протекания высокотемпературной сероводородной коррозии для стали типа 15ХМ.

![Рис. 1. График, характеризующий возможность протекания высокотемпературной коррозии стали типа 15ХМ [2]. Выше прямой находится область термодинамической вероятности протекания коррозии: l – температура в реакторе сероочистки](https://chemtech.ru/wp-content/uploads/2018/03/малышев_рис1.jpg)

l – температура в реакторе сероочистки

Fe3C + H2S → FeS + CH4 .

При обезуглероживании разрушение металла происходит главным образом по границам зерен и связано с наводороживанием поверхностных слоев. В таком случае возможно образование раковин различной величины и протяженности, расслоений.

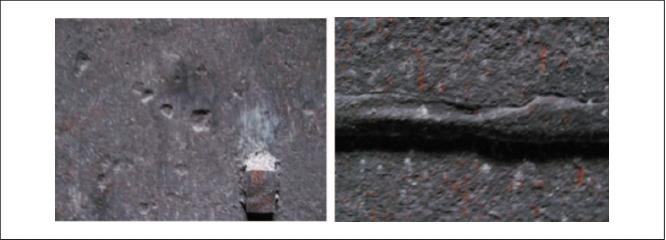

При обследовании технического состояния реактора специалистами ОАО «НОРЭ» было установлено, что коррозионное разрушение под действием высокотемпературной сероводородной коррозии представляло сочетание сплошного коррозионного износа и язвенной коррозии (рис. 2).

Встречались язвы различной конфигурации, но преобладали широкие язвы с округлым или плоским дном.

Глубина коррозионных язв не превышала 1,5…2 мм. Остаточная толщина стенки в месте наибольшего снижения толщины составила 68,1 мм (при расчетной толщине стенки 63,5 мм).

Другой значимый повреждающий фактор при эксплуатации реактора – возможная деградация микроструктуры под действием длительной эксплуатации при повышенной температуре. Корпус реактора теплоизолирован, т.е. температура металла стенки незначительно отличается от рабочей температуры внутри реактора.

Считается, что для стали 15ХМ критической температурой, способной заметно влиять на потерю длительной прочности, является температура ~450°С. При средней рабочей температуре 399°С расчетный срок службы металла не ограничивают.

Измеренная по месту твердость металла корпуса находилась в пределах 140…152 НВ, что согласуется с требованиями стандарта на материал в состоянии поставки. Однако, учитывая длительную (42 года) эксплуатацию реактора, было принято решение о проведении металлографических исследований основного и наплавленного металла в наиболее горячей (верхней) части корпуса.

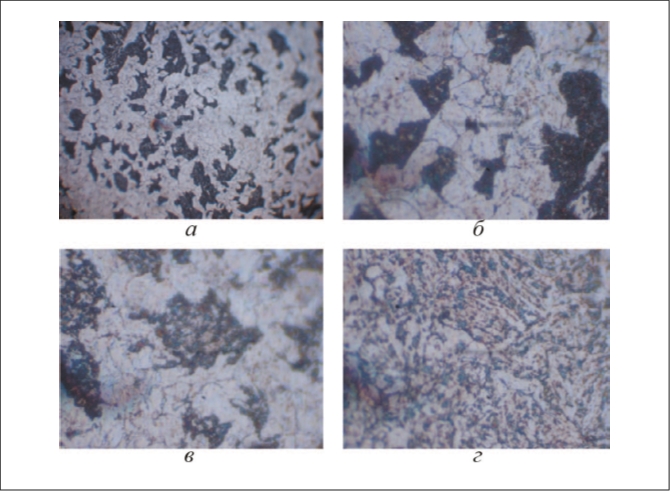

В результате обследования (рис. 3) установлено, что в околошовной зоне наблюдается сфероидизация перлита на уровне балла 2 по шкале ВТИ. Причиной сфероидизации следует считать сочетанное влияние на сталь тепловложения, полученного при проведении сварки и последующей термообработки, и длительной эксплуатации при повышенной температуре. Изменения в микроструктуре не являются критическими для данного класса сталей [3]. Было рекомендовано дальнейшее наблюдение за состоянием микроструктуры материала.

Был проведен дефектоскопический контроль на локальных участках – цветная дефектоскопия сварных швов вварки патрубков и колб термопар в корпус, ультразвуковая дефектоскопия корпусных сварных швов в местах пересечений кольцевых и продольных швов. Ультразвуковая дефектоскопия была выполнена дефектоскопом HARFANG X-32, работающем на принципе фазированной решетки.

По результатам ультразвуковой дефектоскопии были выявлены дефекты наплавленного металла корпусных швов в виде шлаковых включений допустимого размера в наплавленном металле. Трещин, подрезов, непроваров и других недопустимых дефектов обнаружено не было.

Совместно с пневматическим испытанием на прочность и герметичность был проведен акустико-эмиссионный контроль корпуса реактора.

Контроль выполняли с использованием 32-канального акустико-эмиссионного комплекса ЭКСПЕРТ-2014.

По результатам контроля развивающихся дефектов и пропусков испытательной среды зарегистрировано не было.

На основании проведенного обследования были сделаны следующие выводы.

Анализ условий эксплуатации показал, что перегрузка поглотителя в реакторе производилась один раз в шесть лет, т.е. фактическое содержание сероводорода в поступающем газе очень невелико. При проведении обследования не было выявлено существенного коррозионного износа корпуса реактора. Фактически износ даже в местах образования язв и каверн не превысил проектной прибавки на компенсацию коррозии, равной 2 мм. Остаточная толщина стенки в местах максимального утонения составила 68,1 мм (при расчетной толщине 63,5 мм). Поверочным расчетом на прочность была подтверждена возможность дальнейшей эксплуатации реактора на проектных параметрах.

В микроструктуре материала зоны термического влияния корпусных швов, выполненных электрошлаковой сваркой, были обнаружены изменения в виде начальной стадии сфероидизации перлита, вызванной длительной эксплуатацией при повышенной температуре.

Дефектоскопический контроль и акустико-эмиссионный контроль подтвердили отсутствие опасных развивающихся дефектов в конструкции реактора.

Было принято решение о возможности продолжения эксплуатации реактора на проектных параметрах с периодическим контролем состояния металла. Рекомендовано провести повторное обследование состояния металла реактора через 6 лет.

Список литературы

- Коррозионная стойкость оборудования химических производств. Нефтеперерабатывающая промышленность. Справ. рук–во. Под ред. А.М. Сухотина, Ю.И. Арчакова. Л.: «Химия»,1990.

- NACE MR0175/ISO 15156-1. Petroleum and natural gas industries. Material for use in H2S-containing. Environments in oil and gas production. Part 1: General principles for selection of craking-resistant materials. 3. СТО 1723082.27.100.005–2008. Основные элементы котлов, турбин и трубопроводов ТЭС. Контроль состояния металла. Нормы и требования.