Автор: Ю.П. Афромеев, А.В. Жулин, Д.С. Попов, В.Н. Середа, Р.А. Евсиков (ОАО «НОРЭ).

Опубликовано в журнале Химическая техника №12/2015

Паровой котел типа ТП-35У (работает на газе и мазуте) предназначен для получения перегретого пара, необходимого для обеспечения технологических нужд предприятия. Котел – однобарабанный, вертикальноводотрубный, с естественной циркуляцией, выполнен по П-образной схеме компоновки поверхностей нагрева, двухходовой по движению продуктов сгорания. Диапазон регулирования паропроизводительности 30/100%, работает с уравновешенной тягой [1].

За время эксплуатации паровой котел, изготовленный Белгородским котельным заводом в 1965 г. неоднократно подвергался техническим освидетельствованиям с применением неразрушающих методов контроля и экспертизе промышленной безопасности. Фактические условия эксплуатации по температуре, давлению, рабочей среде, числу пусков, остановов, качеству питательной воды соответствуют проектным техническим характеристикам.

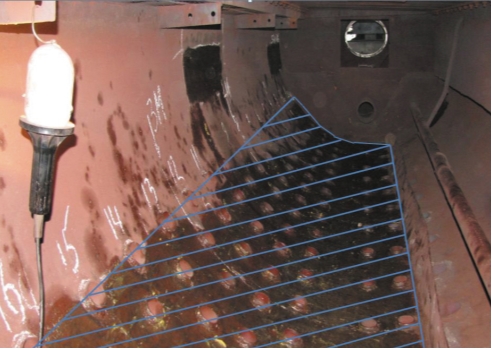

При проведении очередной экспертизы промышленной безопасности в результате проведения ультразвуковой толщинометрии на нижней образующей обечайки барабана были получены сигналы, свидетельствующие о наличии несплошностей в металле барабана. По результатам контроля толщины стенки дополнительно к программе натурного обследования и для установления границ дефектного участка был проведен ультразвуковой контроль основного металла обечайки барабана ультразвуковым дефектоскопом на фазированных решетках Х-32 (рис. 1).

По результатам ультразвукового контроля основного металла обечайки барабана (внутренний диаметр 1500 мм, толщина стенки 36 мм, длина 7740 мм) выявлен участок размером 4400Ч900мм с несплошностями превышающими допустимые значения, указанные в РД 34.17.302–97 с изменением №1 (ОП 501 ЦД–97) [2].

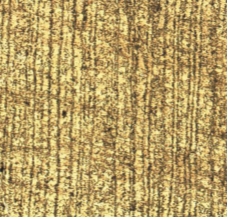

С целью изучения характера несплошностей в сечении стенки барабана котла толщиной 36 мм и их ориентации была проведена вырезка основного металла из нижней части обечайки барабана (рис. 2) для определения механических свойств и металлографического исследования структуры материала в сечении.

По результатам механических испытаний образцов при температуре 20°С было установлено, что значения предела прочности (σв = 454,0 МПа) и предела текучести (σт = 260,0 МПа) не удовлетворяют требованиям ГОСТ 5520–79 (σв ≥ 460 МПа; σт ≥ 285 МПа) [3], а значения относительного удлинения (δ5 = 26,5%) и сужения (ψ = 66,0%), а также ударной вязкости (KCU = 164,0 Дж/см2) не ниже требуемых по ГОСТ 5520–79 [3] (δ5 ≥ ≥ 21%; ψ = 51–72%; KCU ≥ 59 Дж/см2).

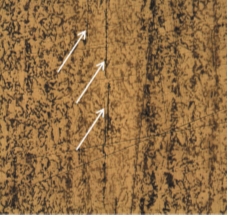

По результатам металлографических исследований наружной поверхности установлено, что структура основного металла обечайки барабана представляет собой феррит и пластинчатый перлит (рис. 3).

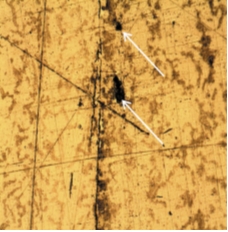

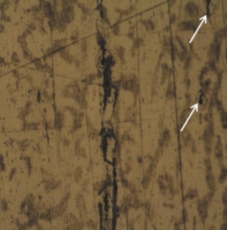

При исследовании поперечного сечения контрольной вырезки выявлены трещины раскрытием от 2 до 7 мкм и протяженностью от 300 до 600 мкм (рис. 4) и графитовые включения (рис. 5).

Повреждение барабана котла было вызвано воздействием чрезмерно большого напряжения в металле, которое может быть обусловлено действием внешних механических сил, неравномерным нагревом или охлаждением.

Конструкцией парового котла предусмотрено наличие торкрет защиты барабана от обогрева дымовыми газами.

Визуально-измерительным контролем при экспертизе промышленной безопасности было обнаружено разрушение торкрет защиты барабана котла, что и могло привести к образованию дефектов в сечении барабана. Следует отметить, что при ранее проводимых технических освидетельствований парового котла, лицами, ответственными за исправное состояние и безопасную эксплуатацию объекта, состояние торкрет защиты не оценивалось.

Для самих котлов наиболее опасны не колебания механической нагрузки, а многократные резкие изменения температуры металла. При работе котла стенки барабанов, камер и труб всегда нагреты неравномерно, вследствие чего в металле возникают дополнительные напряжения, называемые температурными. Колебания температуры вызывают соответствующие колебания температурных напряжений, и если металл многократно быстро нагревается и охлаждается, в нем образуются трещины тепловой усталости [4].

По результатам проведенной экспертизы промышленной безопасности котел был выведен из дальнейшей эксплуатации и барабан был заменен.

Список литературы

- Отраслевой каталог. Котлы малой и средней мощности и топочные устройства. М.: НИИЭИНФОРМЭНЕРГОМАШ,

- РД 34.17.302–97. Котлы паровые и водогрейные. Трубопроводы пара и горячей воды, сосуды. Сварные соединения. Контроль качества. Ультразвуковой контроль. Основные положения. С изменением №1 (ОП 501 ЦД–97).

- ГОСТ 5520–79. Прокат листовой из углеродистой, низколегированной и легированной стали для котлов и сосудов, работающих под давлением. Технические условия.

- Мейкляр М.В. Как работает металл парового котла. М.: Госэнергоиздат, 1961. Вып. 8.