Авторы: Д.С. Попов, Р.А. Евсиков, А.В. Жулин, Ю.П. Афромеев, В.Н. Середа (ОАО «НОРЭ»).

Опубликовано в журнале Химическая техника №12/2015

Оборудование, работающее под давлением, нередко подвергается воздействию как высоких, так и низких температур, которое в сильной степени оказывает влияние на изменение механических свойств стали. Известно, что спектр применения элементов, изготовленных из стали Ст3, достаточно широкий, но все же имеет определенные границы (согласно ГОСТ Р 52630–2012, приложение А, таблица А.1):

- давление среды – не более 5,0 МПа;

- температура стенки – от –20 до +425 °С (при этом есть ограничения по толщине: для сталей марок Ст3сп и Ст3пс 3-й категории – не более 40 мм, для сталей марок Ст3сп и Ст3пс 4-й и 5-й категорий – не более 25 мм) [1].

Предел прочности при повышении температуры значительно снижается, поэтому для нагруженных деталей, оборудования и аппаратуры такую сталь применяют с ограничением, в первую очередь, по температуре.

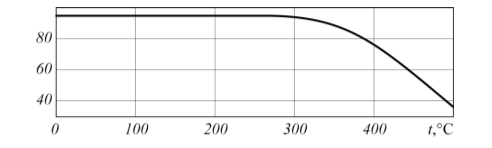

Для представления температурных границ применения стали Ст3 по допускаемым напряжениям существует графическая зависимость (рис. 1).

стали Ст3 от температуры t

При высокой температуре (от 300…400°С) металлы при постоянной нагрузке непрерывно, хотя и очень медленно, деформируются. С повышением нагрузки или температуры скорость деформации возрастает. Это свойство металлов непрерывно деформироваться при постоянной нагрузке и высокой температуре, называется ползучестью [2].

Лабораторией технического контроля ОАО «НОРЭ» проводилось техническое диагностирование двух электроподогревателей воздуха (№1, №2), установленных внутри технологической цепочки при производстве углекислоты, ремонта и наполнения баллонов аргоном и предназначенных для повышения температуры воздуха, направляемого в селикогелевые фильтры для осушки адсорбента.

Рабочие параметры сосудов: давление до 0,8 МПа, температура 220…250°С; материал сосудов – сталь Ст3сп по ГОСТ 380; рабочая среда – воздух.

По результатам внутреннего и наружного осмотра электроподогревателей было выявлено, что цилиндрическая обечайка корпуса (диаметр 500×4,0×980 мм) каждого из сосудов существенно деформирована (рис. 2):

- у сосуда№1 обечайка выпучена в центральной и нижней частях в виде симметричной отдулины на расстоянии 200…250 мм от верха обечайки (протяженность – 650 мм). Изменение (увеличение) наружного диаметра в зоне раздутия корпуса составляет 7% (диаметр 547 мм);

- у сосуда №2 – обечайка выпучена в центральной и нижней частях в виде симметричной отдулины на расстоянии 150 мм от верха обечайки (протяженность – 730 мм).

Изменение (увеличение) наружного диаметра в зоне раздутия корпуса составляет 5,9% (диаметр 538 мм).

По полученным значениям твердости было определено временное сопротивление материала разрыву и зафиксировано, что фактический предел прочности основного металла обечаек электроподогревателей на участках контроля, находящихся в деформированной зоне, составляет:

- у сосуда №1 – на 7–13% меньше нижнего предельно допустимого стандартом значения;

- у сосуда №2 – на 5–10% меньше нижнего предельно допустимого стандартом значения.

Металлографические исследования сосуда проводили на «здоровом» и деформированном участках обечаек сосудов. Металл «здорового» участка (рис. 3) представляет собой характерную для данной стали, неоднородную структуру, состоящую из феррита и пластинчатого перлита. Размер зерна соответствует 6–7 баллу шкалы 1 по ГОСТ 5640.

В структуре металла деформированного участка обечайки (рис. 4) перлитная составляющая потеряла целостность и распалась на мелкодисперсную фазу с образованием цементита и остаточного перлита, что говорит о структурных изменениях основного металла, снижающих его прочностные свойства.

Одновременно с этим другие методы неразрушающего контроля, предусмотренные типовой для данного типа оборудования программой натурного обследования, каких-либо отклонений (фактическая толщина стенки в деформированной зоне обечайки близка к исполнительной) и поверхностных дефектов (по результатам капиллярной дефектоскопии) не выявили.

Нагнетаемый воздуходувкой через рукавный фильтр воздух, имеющий температуру окружающей среды, нагревается за счет теплового излучения электронагревательного элемента (ТЭНа), расположенного внутри сосуда. При этом происходит повышение температуры не только прямоточного воздуха, но и стенки корпуса.

Проектом предусмотрен контроль следующих параметров рабочей среды с применением приборов КИПиА:

- температуры воздуха, выходящего из сосуда, – при помощи термопары ТХК (предел измерений от –50 до +600°С), установленной на трубопроводе, показания с которой передаются на вторичный прибор ДИСК250, расположенный на щитке в ЦПУ (без сохранения истории показаний). Данный прибор имеет градуировку ХК, связан с УЗС-24 и посылает сигнал на световую и звуковую сигнализацию при достижении температуры 250°С;

- давления воздуха на входе в сосуд – используются манометрические приборы типа МСП (предел измерений от 0 до 0,6 МПа) и ЭКМ (предел измерений от 0 до 0,1 МПа), установленные на трубопроводе и сигнализирующие при достижении минимального значения давления ~0,1 МПа (без сохранения истории показаний).

Температура стенки аппарата не контролируется. Таким образом, результаты обследования показали, что нарушении температурного режима работы (перегрев) сосуда наблюдаются классические последствия: пластическая деформация металла по принципу ползучести. Восстановление проектного состояния сосуда по наиболее простому варианту, не связанному со значительными финансовыми затратами, возможно только после замены дефектной обечайки новой. Подобные прецеденты уже случались до настоящего обследования, и оборудование заменялось целиком. Для исключения повторения случаев «незаметного» превышения температуры стенки подогревателей следует изменить места расположения контрольных приборов (например, устанавливать их непосредственно в стенке сосуда), а также предусмотреть блокировку в системе УЗС-24.

Список литературы

- ГОСТ Р 52630–2012. Сосуды и аппараты стальные сварные. Общие технические условия. М.: Стандартинформ, 2012. 117с.

- Гуляев А.П. Металловедение. 5-е изд., перераб. М.: Металлургия, 1977. 650 с.