Авторы: Ю.Д. Логанов, В.В. Мороз (ОАО «МосЦКБА»).

Опубликовано в журнале Химическая техника №7/2016

Сегодня химический комплекс России объединяет 17 отраслей промышленности, более 600 крупных и средних промышленных предприятий, на производственном оборудовании которых в условиях воздействия одновременно агрессивной среды, высокой температуры, давления и механических примесей осуществляются различные технологические процессы. В случае возникновения нештатных ситуаций на химически опасных объектах производственный персонал и гражданское население, проживающее поблизости, может столкнуться с серьезной опасностью, связанной с поражением агрессивными и токсичными веществами. Из мировой истории известно много аварий и техногенных катастроф, повлекших за собой серьезные последствия как для людей, так и для окружающей среды.

Высокий уровень требований к безопасности заставляет разработчиков искать все более надежные решения при проектировании и изготовлении оборудования для химически активных сред. В первую очередь для надежного функционирования опасных производств требуется современная высоконадежная коррозионно-стойкая трубопроводная арматура. Последние достижения в технологии производства полимеров позволили получить ряд термореактивных и термопластичных композиционных материалов (ПКМ) с превосходными механическими свойствами, что позволило применять их в качестве альтернативы коррозионно-стойкой стали.

В России, тем не менее, в этой области наблюдается явное отставание от мировых тенденций, в частности, более широкое промышленное применение полимерных трубопроводных систем осложняется отсутствием полноценной нормативной базы. Для решения назревших вопросов Министерство регионального развития РФ 24 июля 2013 г. издало приказ №306 «Об утверждении отраслевой программы внедрения композиционных материалов, конструкций и изделий из них в строительном комплексе Российской Федерации». Целью данной программы является создание условий наибольшего благоприятствования для широкого применения современных композитов, конструкций и изделий из них.

В рамках поставленных правительством задач в ОАО «МосЦКБА» была проведена большая работа по исследованию мировых тенденций и достижений в области производства и эксплуатации трубопроводной арматуры из ПКМ. По итогам исследования была отмечена перспективность развития трубопроводной арматуры из ПКМ, особенно при освоении ее серийного и крупносерийного производства. Наряду с обеспечением высокой коррозионной стойкости новых материалов, их применение позволяет существенно снизить стоимость трубопроводной арматуры, оперативно реагировать на запросы рынка и отказаться от трудоемкой механической обработки дорогостоящих высоколегированных сталей.

Зарубежные арматуростроители в настоящее время выпускают широкую номенклатуру трубопроводной арматуры из ПКМ, подтверждая тем самым, что это вполне решаемая задача, приносящая прибыль как производителю, так и заказчику. Сегодня в этом сегменте рынка успешно работают американские, китайские и европейские компании. Среди них наиболее известной является фирма ASV Stubbe (Германия), в номенклатуре которой представлены различные шаровые краны и затворы, среди них краны серии С110 номинальными диаметрами DN65… DN150 на давление PN6… PN10 [1]. Другой известной компанией, изготавливающей шаровые краны диаметром DN15…DN250 на давление PN10…PN16, является компания Nil-Cor (США) [2]. Масса шаровых кранов этих производителей в 3 раза, а стоимость в 2 раза меньше аналогичных кранов из традиционных сталей и сплавов.

Существенным преимуществом современных ПКМ является и то, что сегодня имеется возможность подбирать под разные условия работы материалы с наиболее подходящими свойствами, при этом пресс-формы для изготовления деталей такой арматуры могут использоваться одни и те же. Таким образом, один раз вложив средства в оснастку, производитель может изготавливать шаровые краны из различных ПКМ для применения в разнообразных агрессивных средах.

Учитывая опыт зарубежных производителей и имеющиеся перспективы на российском рынке, коллектив ОАО «МосЦКБА» поставил перед собой задачу создать отечественный шаровой кран из ПКМ, соответствующий уровню мировых образцов. Для разработки конструкторской документации в качестве опытного образца был выбран кран DN50 PN25, предназначенный для эксплуатации в агрессивных рабочих средах температурой до +120°C при температуре окружающей среды –60…+45°C и обеспечивающий герметичность затвора по классу А. На опытном образце планируется отработать все новые конструктивные решения и затем распространить их на весь типоразмерный ряд шаровых кранов DN50… DN500. В ходе разработки нового шарового крана из ПКМ специалисты ОАО «МосЦКБА» совместно с коллегами из компаний «РУСПЛАСТ» и ЗАО «БИ Питрон» проанализировали множество имеющихся на рынке полимерных материалов, оценивая набор их свойств и спектр химических соединений, по отношению к которым они стойкие. При выборе оптимальных материалов для арматуры учитывались также их доступность в России и стоимость.

Первоначально по техническому заданию планировалось обеспечить работоспособность шарового крана при давлении 2,5 МПа и температуре +150°С. Этим условиям соответствует полиэфирэфиркетон (ПЭЭК) Victrex.

Однако, учитывая высокую себестоимость полиэфирэфиркетона, на первом этапе в качестве наиболее оптимального материала по признаку цена–качество для изготовления основных деталей крана был выбран полифениленсульфид с 40%-ным массовым содержанием стекловолокна (PPS) Ryton R-4-200NA. Этот материал обладает хорошими механическими свойствами и стойкостью против агрессивных сред (растворы кислот, щелочи, спирты, хлор и азотсодержащие соединения, растворители) в широком диапазоне температур (–60…+120°С).

В настоящее время основные зарубежные производители серийно изготавливают шаровые краны из ПКМ на параметры до DN250 и PN16. В ОАО «МосЦКБА» для того, чтобы создать конкурентоспособные шаровые краны больших типоразмеров (до DN500) и на большее давление (до PN25), в конструкцию опытного образца шарового крана DN50 PN25 было внесено пять принципиально новых технических решений, на которые подана заявка на получение патента [3].

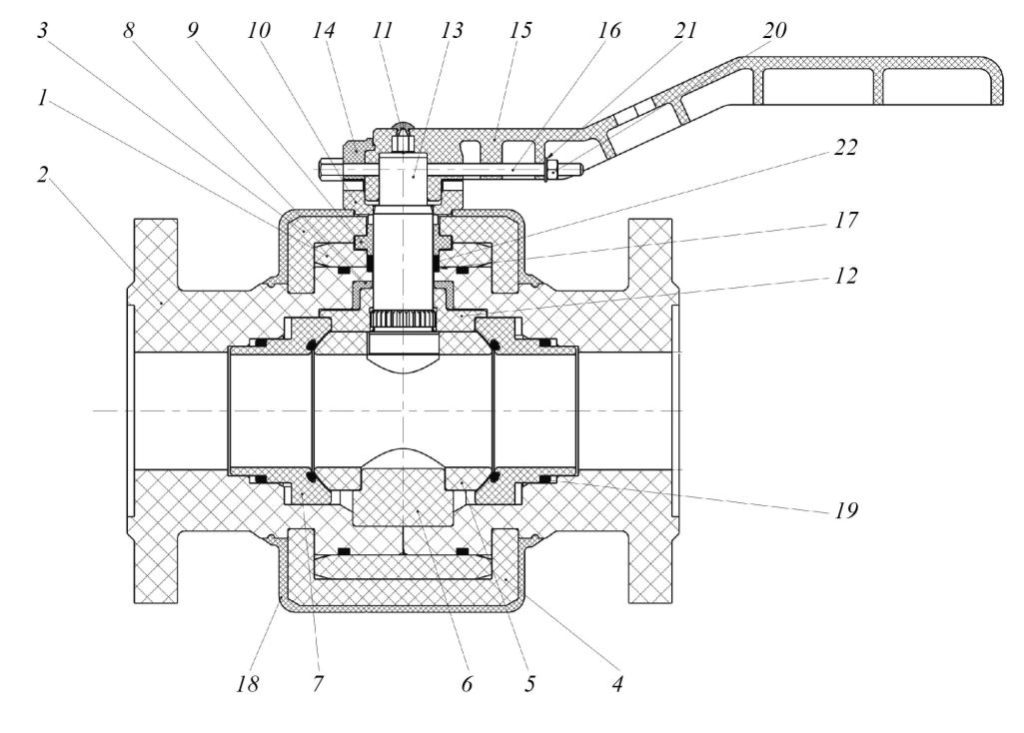

Первым таким решением является разборный корпус (рис. 1), состоящий из нескольких простых элементов, что упрощает изготовление их в пресс-форме методом экструзии. Использование в конструкции корпуса бугельного разъемного соединения патрубков между собой позволило отказаться от стального крепежа и все детали корпуса изготовить из одного материала – полимерного композита. В конструкции корпуса хомуты бугельного соединения являются силовыми деталями и воспринимают нагрузки от давления рабочей среды. Для того, чтобы хомуты не сместились и не вышли из пазов, в корпусе предусмотрена тонкостенная оболочка из поливинилиденфторида (ПВДФ, по российской классификации – фторопласт 2), которая удерживает все детали в сборе (рис. 2). Оболочка может быть отлита в специальной пресс-форме или выполнена из стандартной трубы из ПВДФ, одетой на хомуты и при воздействии высокой температуры обжатой на корпусе крана для обеспечения ее плотного прилегания и исключения зазоров.

5– шаровая пробка; 6 – опора нижняя; 7– седло;

8 – подшипник; 9 – втулка сальника; 10 – ограничитель поворота рукоятки; 11 – заглушка; 12 – диск; 13 – шпиндель; 14 – вставка-ключ; 15 – рукоятка; 16 – винт; 17 – уплотнение корпуса; 18 – оболочка; 19 – уплотнение седел;

20 – гайка; 21 – шайба; 22 – сальниковое уплотнение шпинделя

Необходимо отметить, что ПВДФ обладает высокой стойкостью против ультрафиолетового излучения, что позволяет не окрашивать кран. При разборке крана (например, для проведения ремонта) оболочка удаляется.

Предлагаемая конструкция корпуса крана является инновационной и в изученной авторами литературе не встречается. Уникальная конструкция корпуса позволяет отказаться от крепежных деталей, при этом кран остается разборным, т.е. ремонтопригодным, все его детали изготовлены из одного материала и имеют одинаковый коэффициент линейного расширения.

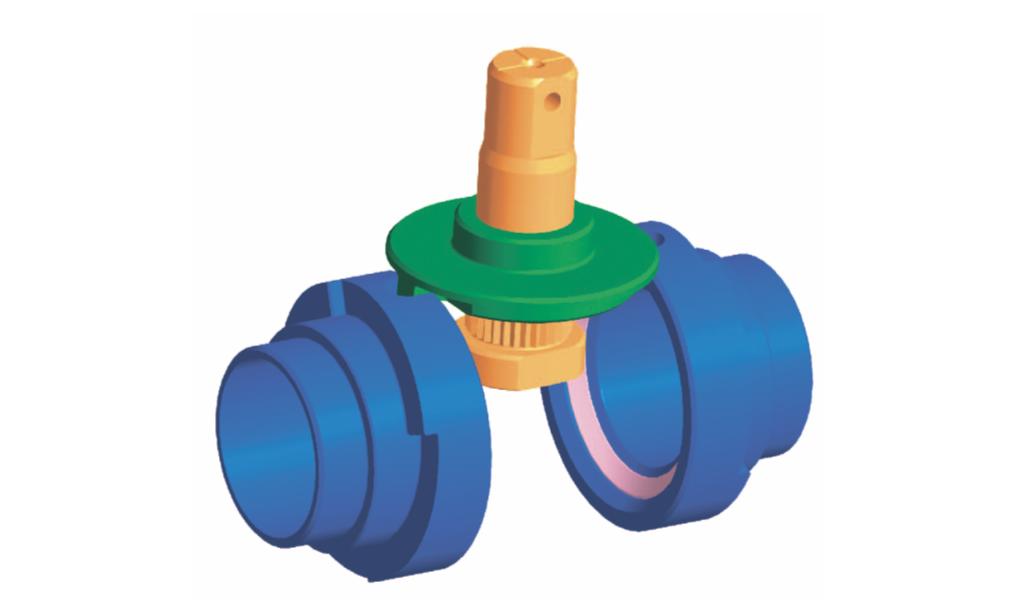

Вторым принципиально новым решением является механизм уплотнения шаровой пробки (рис. 3). Так как конструкция крана рассчитана для применения на трубопроводах больших диаметров при повышенных давлениях, в кране применена конструктивная схема «пробка в опорах». В стальных шаровых кранах этой конструктивной схемы пробка уплотняется плавающими седлами, которые при низком давлении прижимаются к пробке пружинами, а при повышении давления – рабочей средой. Во вновь разработанном шаровом кране для обеспечения его высокой коррозионной стойкости стальные пружины были исключены из конструкции, а поджим седел к пробке обеспечивается в конце ее поворота на закрытие за счет специальных винтовых выступов, выполненных на торце седла и торце патрубка корпуса.

Примененный в кране винтовой механизм, по сути, это часть трапецеидальной или упорной резьбы, которая широко используется в домкратах и винтовых зажимах, т.е. (по аналогии с резьбовым соединением) при повороте седла вокруг оси патрубка крана происходит одновременное прямолинейное перемещение его вдоль оси.

Для поворота седел на шпинделе крана на шлицах одет специальный диск. На диске имеются выступы, которые в конце поворота пробки на закрытие входят в пазы на торцах седел и поворачивают их, в результате чего седла, перемещаясь по винтовым выступам, прижимаются к пробке. То, что диск установлен на шпинделе на шлицах, позволяет корректировать износ уплотнений без демонтажа крана с трубопровода простой перестановкой расположенного на шпинделе диска на один шлиц. Конструкция крана выполнена таким образом, что в положении «закрыто» выступы на диске располагаются вдоль пазов на седлах и одновременно вдоль оси патрубков корпуса, что позволяет седлам под действием давления рабочей среды «свободно плавать», прижиматься к пробке и надежно герметизировать кран (в закрытом положении обеспечен эффект самоуплотнения).

В разработанном кране, как и в классических конструкциях шаровых кранов с плавающими седлами, обеспечивается принцип: чем выше давление рабочей среды, тем лучше герметизируется запорный орган. Еще одним уникальным свойством вновь разработанного крана является то, что оператор может управлять силой прижатия седла к пробке подобно тому, как это обеспечено в конструкциях задвижек или клапанов, поэтому при необходимости кран может быть закрыт «посильнее».

Для более надежной герметизации крана в седле, на поверхности, сопрягаемой с пробкой, выполнена кольцевая канавка с профилем «ласточкин хвост», в которой установлено резиновое кольцо во фторопластовой оболочке. За счет упругой сердцевины и фторопластовой оболочки такие кольца надежно работают в условиях агрессивных сред и высоких давлений с низким коэффициентом трения. Применение винтового механизма вместе с резиновым кольцом позволяет обеспечить герметичность в затворе по классу «А» при минимальном усилии на рукоятке. Это свойство особенно важно при автоматизации крана, так как дает возможность применять для его управления дешевые маломощные приводы. Винтовой механизм поджима плавающих седел позволил исключить из конструкции любые металлические детали, что обеспечивает коррозионную стойкость изделия.

Третьим принципиально новым решением в кране является особая конструкция сальника. Для фиксации сальникового уплотнения используется быстроразъемное байонетное соединение, что позволяет в течение нескольких минут произвести замену вышедшего из строя уплотнения новым. Для разблокировки сальниковой втулки ее необходимо повернуть всего на угол 45°, после чего она извлекается из корпуса (см. рис. 1).

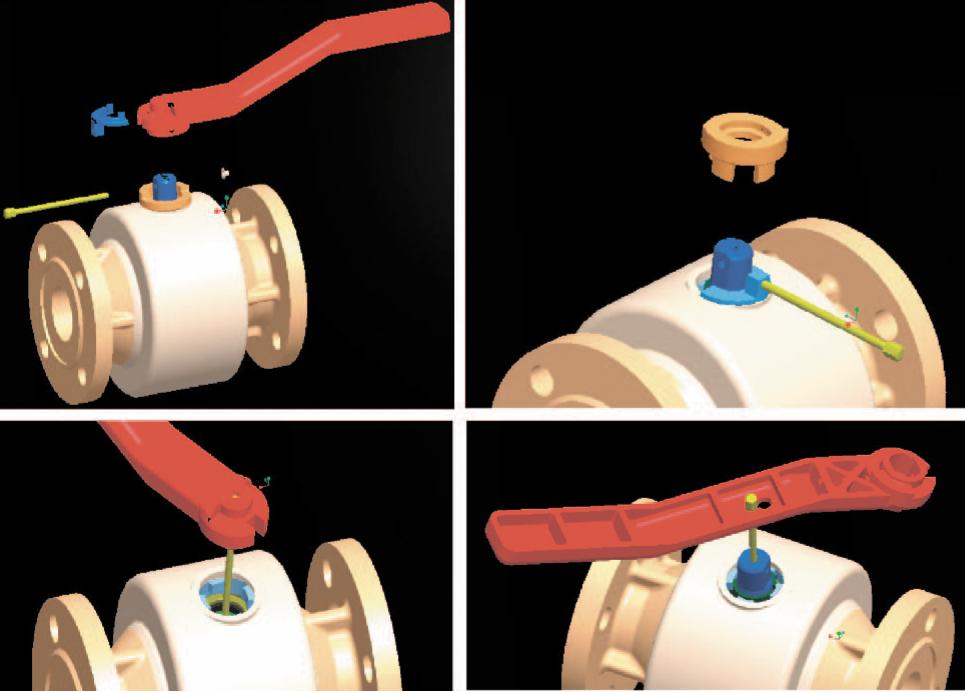

Четвертым новым решением в конструкции крана стала универсальная рукоятка, которая кроме основной функции дополнительно выполняет роль ограничителя поворота пробки крана, гаечного ключа, приспособления для перемещения шпинделя и позволяет оператору при отсутствии специального инструмента в течение нескольких минут произвести замену сальникового уплотнения. Рукоятка фиксируется на шпинделе с помощью винта, который одновременно фиксирует на рукоятке и вставку-ключ. Замена сальникового уплотнения производится следующим образом (рис. 4): с помощью винта и вставки-ключа сальниковая втулка байонетного соединения поворачивается на угол 45°. Дальше винт вкручивается в торец шпинделя, с помощью рукоятки последний «утапливается» в полость крана, в результате чего обеспечивается свободный доступ для извлечения сальниковой втулки и замены уплотнения. Из крана шпиндель извлекается с помощью того же винта и рукоятки, для чего на ней выполнен специальный паз.

То, что шпиндель может быть утоплен в кране, является пятым принципиально новым решением. Это свойство используется при сборке крана, при замене сальникового уплотнения, при заливке и удалении оболочки из ПВДФ.

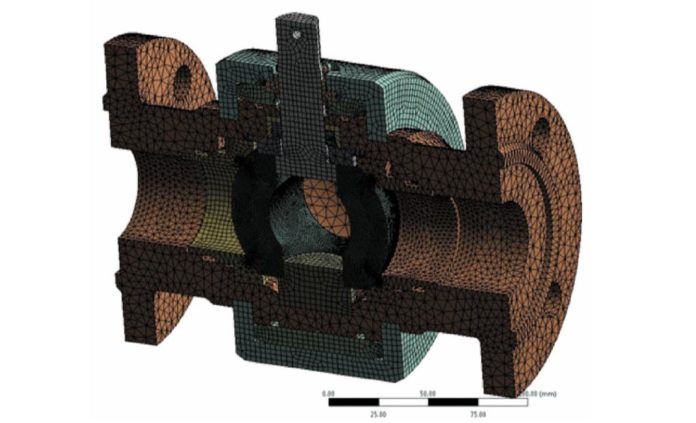

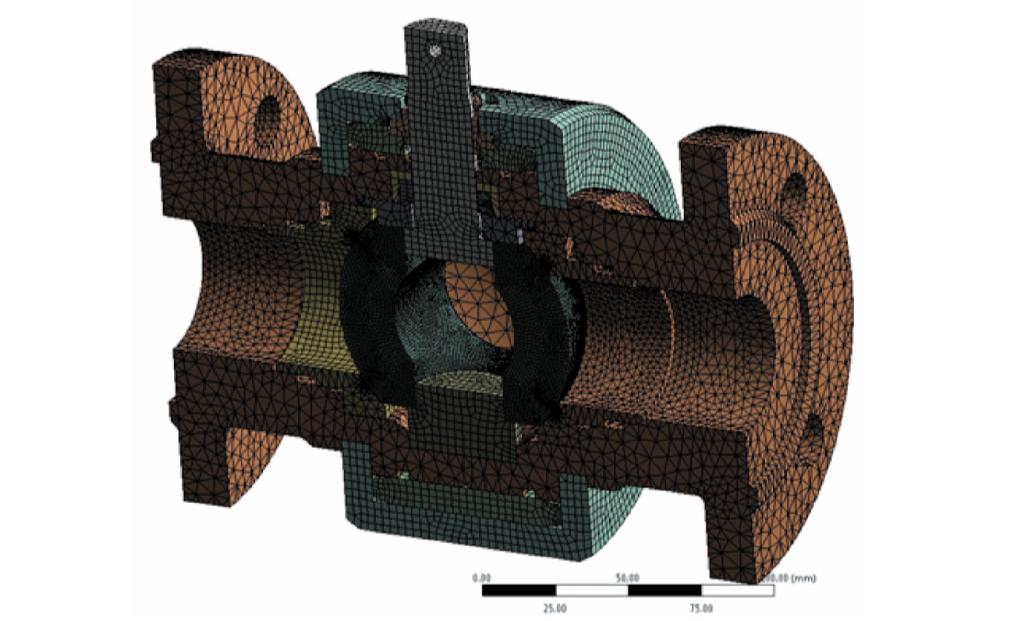

По заказу ОАО «МосЦКБА» специалистами ЗАО «БиПитрон» с помощью программного комплекса Digimat-MF был проведен проверочный расчет деталей и узлов шарового крана (рис. 5), в результате чего подтверждена его работоспособность при давлении 2,5 МПа и температуре рабочей среды 120°С.

Перечислим основные преимущества, которыми обладает разработанный опытный образец инновационного шарового крана из ПКМ DN50 PN25:

- коррозионная стойкость композитов в разы превышает коррозионную стойкость металлов;

- ПКМ обладают высокой абразивной устойчивостью и «не зарастают» отложениями, содержащимися в рабочей среде;

- механическая обработка после литья отсутствует, детали готовы к сборке сразу после остывания;

- масса арматуры из композитов в 3–5 раз меньше массы стальной;

- себестоимость каждой детали снижена до 28%;

- кран ремонтопригоден, может быть разобран и снова собран;

- для управления краном требуется небольшой момент;

- увеличен ресурс уплотнений седел;

- возможность управлять силой прижатия седел к пробке обеспечивает высокую надежность крана;

- возможность замены сальникового уплотнения шпинделя в течение нескольких минут обеспечивает быстрое восстановление работоспособности крана;

- универсальная рукоятка обеспечивает удобство обслуживания крана;

- «утапливаемый» в кране шпиндель обеспечивает возможность заливки и удаления оболочки корпуса, а также создает удобство при замене уплотнения сальника.

Для серийного изготовления деталей шарового крана DN50 PN25 необходим следующий комплекс оборудования [4]:

- 2 термопластавтомата (ТПА);

- 9 пресс-форм;

- 2 сушильных бункера (для сушки материала и подготовки к работе);

- 2 вакуумных загрузчика (для подачи материала в бункер);

- 1 чиллер для охлаждения масла ТПА и охлаждения пресс-форм.

Освоение серийного производства шарового крана DN50 PN25 позволит окупить вложенные средства в оборудование и оснастку за 12,5 мес., получить постоянный складской запас деталей для долгосрочного планирования, быстро удовлетворить потребности рынка при резком увеличении спроса, исключить брак при поставке на 100%. Цикл изготовления составляет от 20 с для деталей небольших размеров (уплотнительные кольца, прокладки, седла) и до 2…5 мин для деталей корпуса и шаровой пробки. Цельнолитые детали запорной арматуры позволяют на 80% уменьшить время изготовления изделий и на 60% – производственные затраты в денежном выражении (отсутствие механической обработки, резкое снижение расходов на электропотребление и технические жидкости, экономия на оплате незадействованного персонала). Оборудование обеспечивает высокую точность литья и низкие эксплуатационные расходы, срок службы оборудования – более 20 лет.

В настоящее время ОАО «МосЦКБА» ищет партнеров для освоения серийного производства инновационных шаровых кранов из ПКМ.

Список литературы

- Шаровой кран С110. SV Stubbe GmbH & Co. KG (Германия). http://www.asv-stuebbe.ru/pdf_datasheets/398514.pdf

- Ball Valves. Nil-Cor. (США). http://www.nilcor.com/ball-valves. php

- Заявка РФ 2015112375, МПК F16K5/00. Шаровой кран с клиновым поджатием плавающих седел к пробке.

- Производство запорной арматуры из пластика. Готовое бизнес-решение. Уникальное предложение. http://pmma.rusplast. com/articles/13322/