Авторы: В.П. Ануфриев, Д.С. Чвялёв, Е.Б. Дружков (ООО «Лортэкс Эко»).

Опубликовано в журнале Химическая техника №7/2016

Высокий и постоянно растущий уровень требований, предъявляемых к техническим и потребительским качествам промышленной продукции, диктует необходимость ужесточать и параметры самого процесса производства современных материалов. Все чаще промышленности приходится использовать более высокие (низкие/очень низкие) температуры, давления, специальные, часто весьма активные химически реагенты, абразивные составы; нередки явления термических и гидравлических ударов и т.п. Все это неизбежно повышает и требования к запорной и запорно-регулирующей арматуре, используемой в современных процессах. Закономерно, что и интерес к такой арматуре со специальными свойствами неуклонно возрастает.

Хотя в арсенале компании «Лортэкс Эко» имеется арматура самого широкого спектра, наибольший интерес представляет именно несерийная арматура для сложных применений, условно называемая нами «арматура высоких параметров».

Для создания этих специальных изделий применимы два набора инструментов: инженерноконструкторские решения и использование специальных материалов, устойчивых к агрессивным средам и жестким параметрам процесса.

К числу первых относятся следующие: использование рубашек обогрева, запорных элементов скребкового типа, трехи многоходовые исполнения, сильфонные уплотнения, уплотнения металл по металлу для шаровых и сегментных кранов, устранение скрытых полостей, застойных зон, противопожарные исполнения и др. Уникальным, хотя и достаточно очевидным инженерным решением, является механическое прижатие шара к седлу, обеспечивающее минимальный износ и значительное продление срока службы шаровых кранов.

Уместен пример использования названных подходов для решения одной из сложных технических задач при перекачивании такой среды, как «технологический газ– меламин (1,3,5-триазин-2,4,6-триамина)», производство которого недавно было освоено в нашей стране. Особенность процесса заключается в том, что при определенной температуре меламин имеет тенденцию к бурному выпадению из технологической среды в виде твердых кристаллов дендритной формы, отложение которых на рабочих поверхностях арматуры блокируют ее работу. Наилучший вариант в конкурсе технических решений этой проблемы нашли инженеры нашей компании. Конструкция сегментного крана (рис. 1) позволяет избежать образования застойных зон, из которых вымывание образующихся кристаллов потоком среды затруднено.

Применение паровой рубашки позволяет практически исключить (радикально снизить) выпадение кристаллов. Естественным дополнением конструкции стали устройства продувки верхней и нижней цапфы, сальника, упрочнение шпинделя. Изделие положительно проявило себя в работе, запатентовано и внедрено в производство.

и коррозионно-стойкой сталей

Другой пример применения нестандартных подходов – изготовление и поставка итальянской компании «Текнимонт» партии (289) шаровых кранов с уплотнением металл по металлу (рис. 2) для химических сред, содержащих твердые включения. Даже при том, что параметры процесса не столь жесткие (температура – до 150°С, давление – до 4,0 МПа), опытный итальянский EPC-подрядчик считает правильным приобрести несколько более дорогую арматуру, но гарантировать себя от возможных неприятностей, связанных с досрочным разрушением уплотнений.

Внедренное в производство сравнительно недавно уплотнение металл по металлу является относительно простым, но очень эффективным решением для арматуры, работающей в жестких условиях высоких температур и/или транспорта абразивных составов. Известно немало случаев, когда для схожих условий применялись шаровые краны с фторопластовым уплотнением, и всегда такие «эксперименты» приводили к преждевременному выходу арматуры из строя.

Особого, очень ответственного подхода требует работа с опасными для здоровья человека и экологически вредными веществами. И существующие нормативы, и обычное чувство ответственности диктуют необходимость дополнительной страховки и гарантии безопасного использования применяемой техники. На линию перекачивания анодного хлора для предприятия хлорной промышленности предложен плунжерный кран с элементами, выполненными из специальных коррозионностойких сталей; с седлом, упрочненным стеллитом (газ содержит до 1% возгонов); с двойным сальниковым уплотнением, с системой контроля протечки рабочей среды в атмосферу и сильфонным (материал SS316L) уплотнением штока. Сложная конструкция является одновременно и надежной гарантией от утечек вредоносного газа.

Однако всех проблем, возникающих в связи с использованием агрессивных реагентов и экстремальных параметров потока, только конструкторскими решениями не устранить. В дополнение при создании арматуры высоких параметров важно умело применять и специальные материалы. Наша компания в содружестве со своими китайскими партнерами для производства запорной и запорно-регулирующей арматуры специального назначения активно использует современные материалы: высоколегированные коррозионно-стойкие стали, сплавы на основе никеля, титана, циркония, а также керамику.

Успешный опыт применения хромоникелевого сплава Хастеллой G35 имел место на потоке расплава хлорида циркония при температуре среды 650°С на механическом заводе, производящем оборудование для атомной энергетики (рис. 3). Применявшаяся ранее арматура из коррозионно-стойкой стали американского производителя работала менее двух месяцев. Использование сплава Хастеллой и уплотнения металл по металлу позволило на порядок увеличить срок эксплуатации шаровых кранов. Важно отметить, что при перекачивании коррозионно-активных сред, содержащих ионы хлора, фтора, при очень высоких температурах (800°С и выше), и потоков серной, соляной фосфорной, уксусной кислот альтернативы сплаву Хастеллой практически не существует.

Цирконий и его сплавы благодаря образующейся на поверхностях оксидной пленке стойки против большинства кислот, щелочей, растворов солей, морской воды, аммиака и др. Это свойство было использовано для установки циркониевого пробкового крана на линию перекачивания уксусной кислоты.

Для оборудования, контактирующего с карбамидом и компонентами, участвующими в его производстве, требуется, как известно, специальная «карбамидная» сталь (коррозионно-стойкая сталь 316 L MOD). Особым требованием, предъявляемым к этой стали, является повышенная стойкость против межкристаллитной коррозии.

Эта сталь присутствует у нас в арсенале, и недавнюю поставку (как оказалось, весьма срочную) запорной арматуры на производство карбамида удалось выполнить в рекордные 38 дней.

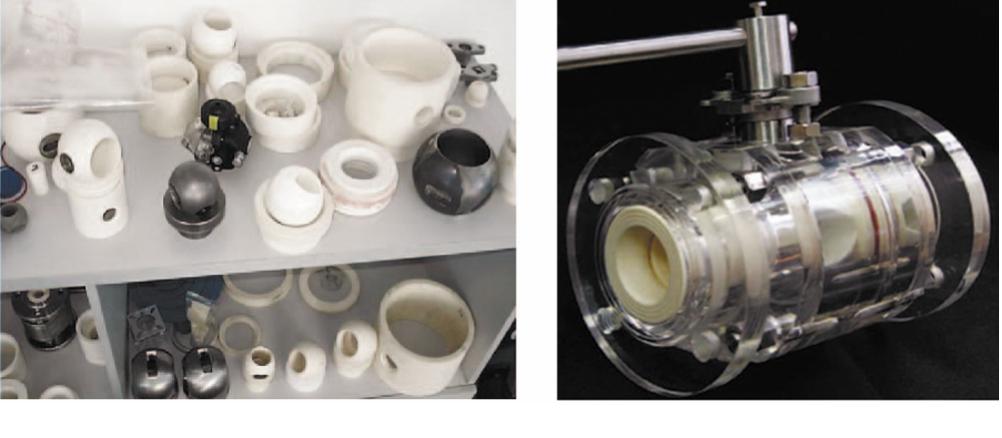

Уникальна во многих отношениях для изготовления запорной и запорно-регулирующей арматуры промышленная керамика (Al2O3, ZrO2, SiC, Si3N4). Ее высочайшая твердость (карбид кремния входит в тройку самых твердых из известных материалов), инертность в отношении огромного большинства химических реагентов, способность противостоять высоким (до 800°С) температурам ставят керамику (рис. 4) в число приоритетов при выборе материала, контактирующего при транспорте с рабочей средой. Дополняет эти замечательные качества керамики еще и мало упоминаемое антиадгезивное свойство: кристаллы и другие твердые частицы, содержащиеся в перекачиваемой среде, не налипают на керамическую поверхность или, как минимум, легко с нее счищаются, что устраняет вероятность блокировки и заклинивания движущихся деталей арматуры, а также снижает момент на штоке, способствуя уменьшению мощности привода. Очевидны преимущества этих материалов при транспортировании абразивных шламов, химически агрессивных сред, особенно при высоких температурах. Наш опыт промышленных испытаний керамических шаровых кранов (испытания продолжались 6 мес. на предприятии по производству минеральных удобрений) в самых жестких условиях перекачивания абразивных и химически активных составов показал почти абсолютное отсутствие эрозии рабочих поверхностей. Следует отметить, что все же краны не были взяты в эксплуатацию «по причине их высокой стоимости», хотя и было признано, что увеличение ресурса многократно компенсирует дополнительные затраты.

К сожалению, керамическая запорная и регулирующая арматура используется в нашей промышленности намного реже, чем за рубежом, где ее применяют в самых ответственных процессах, например, в хлорной промышленности при перекачивании особо опасных сред и др.

Тем не менее, заметен повышенный интерес к керамике в последнее время и в нашей стране.

Сегодня у нас имеется четыре проекта применения керамической запорной и регулирующей арматуры. Для узла пневмотранспорта фосфоритной муки (содержит в виде твердых примесей СаО и SiO2) на горнодобывающем предприятии в Казахстане дисковые затворы из высокопрочного чугуна решено заменить более долговечными вариантами с керамической проточной частью. Интересно отметить, что из предложенных нами четырех вариантов исполнения (три керамических и один из дуплексной стали) лишь один (шаровой кран) заметно превышает по стоимости затворы, применяемые в настоящее время.

На рассмотрении также находится предложение шарового крана с керамической вставкой всей проточной части из диоксида циркония. Этот же материал использован для производства шара и седел. Кран имеет V-образное проходное сечение и предназначен для регулирования потока расплава хлоридов кальция (температура – 90°С, давление – до 0,7 МПа) в производстве азотных удобрений.

Разумеется, говоря о двух подходах к решению задач, стоящих при изготовлении арматуры высоких параметров, мы имеем в виду, что большей частью они используются параллельно и совместно. Классическим примером служит практика использования различного вида вставок, футеровок, наплавок, специальных покрытий, используемых для повышения стойкости запорной/регулирующей арматуры против физических параметров и защиты ее поверхностей от агрессивных воздействий среды (рис. 5). «Изящность» такого метода защиты заключается в том, что при относительно небольших дополнительных затратах обычную общепромышленную арматуру можно адаптировать практически к любой агрессивной среде лишь подбором соответствующего материала покрытия.

Такая работа (консультация по подбору материалов), как и консультации по вопросам выбора наилучшей конструкции арматуры для того или иного процесса выполняются нашей компанией. Вот самый краткий перечень наиболее известных полимеров для защиты поверхностей от химического воздействия: PTFE, FEP, PFA, PVDF, PO, PP, PE, PVC. О материалах, стойких против воздействия температур, абразивного изнашивания, уже упоминалось, нужно только добавить, что производство соответствующих вставок – уже повседневная практика.

Примеры использования футеровок в нашей практике

Поворотные заслонки DN100, 150, 200, PN16 для серной и фосфорной кислоты. Материал корпуса и деталей – углеродистая сталь; материал футеровки диска и проточной части – PTFE и FEP.

Кран пробковый трехходовой подъемного типа DN250, PN25. Температура – 150°С, среда – полимеризат (каучуковая крошка в растворе). Нанесением на пробку слоя PTFE решаются две технологические и одна коммерческая задачи: экранируется поверхность пробки (углеродистая сталь), повышается класс герметичности изделия (нулевая протечка), заметно снижается его стоимость по сравнению с прописанным для этих условий использованием пробки из коррозионно-стойкой стали.

Краны шаровые DN300, PN25 для каустической соды.

Температура – 50°С. Вредное коррозионное влияние среды, способное вызвать быстрый выход из строя арматуры, изготовленной из углеродистой стали, предотвращено защитным слоем фторопласта.

Опыт проектирования, изготовления и поставок нашей арматуры предприятиям различных отраслей промышленности обобщен в таблице.

Важным, часто решающим фактором для заказчика, особенно сейчас – во время кризиса, является стоимость нестандартных изделий. Часто от специалистов можно слышать, что повышение стоимости (по сравнению со стандартным изделием) никогда не будет одобрено руководством.

Здесь важно отметить, что ООО «Лортэкс Эко»:

- готово поставить свои изделия из специальных материалов на опытно-промышленные испытания для подтверждения их высокой надежности;

- предоставляет дополнительные гарантии (продление гарантийного периода) на изделия из специальных материалов;

- приглашает представителя заказчика принять участие в выходном контроле оборудования на заводе-изготовителе.

Таким образом, ООО «Лортэкс Эко» имеет большие возможности для выпуска арматуры высоких параметров на основе самых передовых конструкционных, в том числе инновационных, решений из специальных сталей, сплавов и материалов (титан, цирконий, Хастеллой, Монель, Инконель, керамика), с использованием полимерных футеровок в первую очередь для коррозионноагрессивных, высокопроникающих газовых, токсичных и абразивных сред.

Предлагаемое арматурное оборудование существенно повышает надежность управления рабочими средами, увеличивает срок межремонтного пробега, имеет длительный назначенный срок службы и ресурс до замены, а также значительное число циклов наработки на отказ, что в итоге положительно сказывается на экономической эффективности закупки и эксплуатации арматуры.

Примеры применения арматуры высоких параметров ООО «Лортэкс Эко» для различных отраслей промышленности

| Показатель | Отрасль промышленности | |||||

| Атомная энергетика | Магистральные трубопроводы | Нефтепереработка | Минеральные удобрения | Нефтехимия | ||

| Тип арматуры | Кран шаровой | Кран шаровой | Задвижка клиновая | Задвижка клиновая | Клапан сегментный Клапан запорный Кран шаровой | Кран шаровой Задвижка клиновая |

| Корпус | Хастеллой G35, сталь A351 CF8M | A352 LCB (NACE) | A351 CK20 | A352 LC1 |

A351 CF3 (с паровой рубашкой) A216 WCB++футеровка FEP |

A351 CF8, A531 CF8M, A352 LCB |

| Наплавка корпуса | Стеллит | Нет | Стеллит | Стеллит | Стеллит Нет | Стеллит |

| Наплавка диска | Стеллит | ENP | Стеллит | Стеллит | Стеллит Нет | Стеллит |

| Седло | Хастеллой G35, сталь A351 F8M | RPTFE | A351 CK20 | A352 LC1 | A351 CF3 A216 WCB+

+футеровка FEP |

A351 CF8, A531 CF8M |

| Уплотнение | Металл по металлу | Металл-полимер | Металл по металлу | Металл по металлу | Металл по металлу Полимер-

полимер |

Металл по металлу |

| Среда | Хлорид циркония | Газ с H2S | Острый пар | Нефть с H2S | Меламин Аммиак Едкий натр | Пероксиды, пропилен, этилен и др. |

| DN/PN, мм/MПa | 50/4,0 | 600/1,6

1000/1,6 |

80/1,6 | 150-300/4,0-25,0 | 50-300/1,6-4,0

15/10,0-42,0 200/1,6 |

15-600/1,6-4,0 |

| Температура, °С | 650 | 40 | 700 | 180 | 160…2500 | –100..+250О |

| Присоединение | Фланцевое | Фланцевое | Фланцевое | Фланцевое | Фланцевое | Фланцевое |

| Приемочные испытания | API 598 | API 598 | API 598 | API 598 | API 598 EN 12266 | API 598 |