Автор: А.Ю. Глазер (ООО «ГЕА Процессный Инжиниринг»).

Опубликовано в журнале Химическая техника №11/2016

Компания GEA начала внедрять системы контроля выбросов в 1913 г., построив первый электрофильтр для улавливания частиц пыли. В настоящее время компания является поставщиком комплексных систем для промышленной очистки газов, включая проектирование, ввод в эксплуатацию и техобслуживание. Компанией поставлено более 15 000 систем газоочистки для черной и цветной металлургии, стекольной, цементной, химической промышленности, а также установок каталитического крекинга на нефтеперерабатывающих заводах во всем мире.

Нефтеперерабатывающая промышленность. Одним из важнейших направлений работы концерна GEA в нефтеперерабатывающей промышленности являются системы газоочистки для установок каталитического крекинга.

Технологии GEA сочетают в себе технологические и экологические аспекты, а также энергосбережение. Компания GEA предлагает эффективные решения по очистке воздуха при сохранении низких капитальных и эксплуатационных затрат. Имея более чем 100-летний опыт работы в области газоочистки, компания готова решать задачи по очистке воздуха с учетом особенностей производственного процесса.

Для очистки газов от установок ФКК компания GEA предлагает электрофильтры, EP-абсорберы и установки селективной каталитической редукции (СКР).

Основные достоинства EP–абсорбера:

- уменьшенные потери давления;

- удаление частиц/тумана за счет электростатических сил, а не перепада давления (системы Вентури);

- не требуется вспомогательный вентилятор;

- уменьшенное энергопотребление;

- не требуется увеличение существующих мощностей для увеличения рабочего давления;

- уменьшенные выбросы SO2 по сравнению с выбросами при использовании традиционных скрубберов;

- отсутствие коричневого дымового шлейфа SO3;

- конструкция форсунок исключает засорение;

- простой ремонт и замена форсунок во время эксплуатации;

- коронирующие электроды с длительным сроком службы;

- высококачественные резервные трансформаторы и контроллеры;

- резервные насосы.

Основные преимущества сухих электрофильтров GEA для ФКК:

- равномерное распределение газового потока, достигаемое за счет специальной конструкции распределительных перегородок, подтвержденных компьютерным моделированием;

- использование оптимизированных электродов ZT24;

- система встряхивания с прочными и надежными молотками;

- надежные изоляторы, обеспечивающий длительную эксплуатацию;

- не требуется впрыск аммония.

Основные преимущества установок СКР GEA для ФКК:

- оптимизированная температура газов на входе в систему обеспечивает отсутствие закупоривания катализатора;

- минимальный унос аммиака;

- капитальные и операционные затраты значительно меньше по сравнению с другими системами денитрификации, например, с системой генерации озона;

- различные каталитические модули;

- система продувки катализатора.

Цветная металлургия. Цветные металлы производятся множеством различных способов из сульфидных и оксидных руд. Для всех этих процессов системы газоочистки являются важнейшей составной частью для решения задач по сохранению чистоты воздуха. Компания GEA является надежным партнером по внедрению газоочистных технологий практически во всех областях цветной металлургии.

Очистка отходящих газов от печей и конвертеров. Системы газоочистки GEA являются неотъемлемой частью технологической цепочки для обеспечения контроля выбросов в атмосферу. Основным фокусом является очистка газов, содержащих SO2, от печей и конвертеров для различных цветных металлов. Системы газоочистки эффективно отделяют различные металлические и неметаллические загрязнения, такие как пыль, кислотный туман, тяжелые металлы и галогены. Очищенные газы затем направляются на установку по производству товарной серной кислоты.

При производстве цветных металлов, кроме первичных газов от печей и конвертеров, образуются вторичные отработанные газы от систем аспирации укрытий конвертеров и разливочного оборудования. Несмотря на то, что эти газы содержат меньшую концентрацию SO2, они также нуждаются в очистке до выброса в атмосферу.

Типичный процесс очистки газа при производстве меди или цинка состоит из следующих этапов:

- очистка горячих газов от пыли при помощи циклонов и сухих электрофильтров;

- адиабатическое охлаждение и насыщение газа в охладительной башне (продолжительное время нахождения газа в башне охлаждения обеспечивает конденсацию мышьяка и селена);

- дальнейшее удаление пыли в скрубберах Вентури или радиальных скрубберах (эффективность – до 99%)

- дальнейшее охлаждение газа в насадочных охладительных башнях в соответствии с входными требованиями установки по производству серной кислоты (~35°С);

- дозирование силиката натрия для улавливания фтористого водорода;

- удаление пыли, тяжелых металлов и тумана серной кислоты в мокрых электрофильтрах;

- удаление ртути с помощью каломельной технологии.

Цементная промышленность. Сегодня цемент производится на современных предприятиях сухим непрерывным способом из природных материалов путем обжига клинкера. Этот процесс является энергозатратным, сопровождается образованием парниковых газов и обеспечивает производство от 3 000 до 10 000 т клинкера в день.

Технологии обеспечивают высокую эффективность улавливания пыли, ниже границы видимости, с наименьшими затратами энергии. Десульфуризация отходящих газов не является проблемой для GEA. Инновационная технология СКР гарантирует существенно меньшее содержание NOx в отходящих газах, чем требуется действующими нормативами, и, кроме того, исключает унос аммиака. Системы регенерации энергии относятся к инновационным технологиям, с помощью которых используется тепловая энергия от башни предварительного нагрева или клинкерного холодильника для производства электроэнергии посредством органического цикла Ренкина (ORC). Технологии GEAпозволяют не только уменьшить воздействие на окружающую среду, но и существенно снизить операционные затраты.

Для цементной промышленности GEA предлагает следующие решения:

- пылеулавливание. Рукавные фильтры Ecopuls обеспечивают остаточную запыленность ниже границы видимости, мягкую очистку и длительный срок службы рукавов, а также исключительно низкое потребление энергии;

- DeNOx. Селективный каталитический реактор (СКР) чистого газа обеспечивает наивысший коэффициент конверсии, отсутствие уноса аммиака и наивысшую эксплуатационную готовность;

- десульфуризация. Мокрый скруббер работает с применением природного сырья в качестве реагента и производит гипс отличного качества, готовый для дальнейшего использования.

- регенерация тепла. Система регенерации энергии сочетает проверенную технологию ORC с инновационной конструкцией теплообменника и позволяет извлечь большую часть неиспользуемой тепловой энергии из процесса производства цемента. Одна из недавно построенных установок производит более 4 МВт электроэнергии.

Рукавные фильтры – это лучший выбор в таких случаях, когда требуется обеспечить низкую остаточную запыленность. Способность рукавных фильтров не избирательно воспринимать большую пылевую нагрузку очень важна для многих сфер применения. Когда запыленный газ проходит через пористый фильтрующий материал, пыль отделяется от газового потока и оседает на поверхности материала. Периодически накопленная пыль удаляется и сбрасывается в бункер. В фильтрах используются фильтрующие материалы на тканой и нетканой основе изготовленные из натуральных и синтетических волокон, а также из неорганических материалов (стекловолокно, минеральное или металлическое волокно).

Для снижения выбросов оксидов азота на цементных заводах обычно используется селективный некаталитический процесс (СНКР), заключающийся в дозировании аммиака или мочевины в поток горячего газа. Однако этот процесс имеет ограниченную эффективность и сопровождается достаточно большим уносом аммиака в атмосферу. Компания GEA применяет технологию СКР с использованием катализатора, который снижает температуру реакции с 1000 °C до 230…400 °C. Таким образом, достигается высокая степень улавливания и обеспечивается низкий унос аммиака.

Газы, содержащие серу или галогены, обычно очищаются при помощи одной или нескольких ступеней мокрой очистки (скрубберы) и охладительной секции.

Стекольная промышленность. Основой для производства стекла служит кварцевый песок, бой стекла, а также другие исходные материалы. В процессе плавки исходных материалов в печи образуются загрязненные дымовые газы, требующие очистки.

Печи для производства плоского стекла, используемого далее в автомобильной промышленности и в строительной сфере, имеют высокую производительность (600…1000 т/день), работают со стабильными параметрами и имеют высокую температуру отходящих газов.

Печи для производства посуды (бутылки, парфюмерные и фармацевтические емкости) имеют, как правило, производительность на уровне 50…400 т/день и характеризуются часто меняющимися параметрами работы и составом газа, что усложняет очистку отходящих газов.

В рамках технологий GEA очистка газов производится в соответствии с действующими нормативами, учитывая индивидуальные особенности производства и требуемый результат. Наши клиенты получают стабильно работающие и надежные системы, требующие минимального технического обслуживания, и обеспечивающие высокую эксплуатационную готовность. Компания GEAуспешно внедрила более 140 газоочистных установок в стекольной промышленности во всем мире.

Решения GEAпо очистке газов и устойчивого производства стекла.

Установка газоочистки, обычно, состоит из следующих компонентов:

- система десульфуризации DeSOx. Удаление кислотных компонентов при помощи сухого или полусухого процесса для достижения требуемой эффективности удаления SОx. В этом процессе могут использоваться различные реагенты, такие как гидратная известь, кальцинированная сода или египетская соль;

- электрофильтр. В горячем электрофильтре производится улавливание как частиц пыли из печного газа, так и улавливание продуктов реакции от системы десульфуризации. Остаточная запыленность газа после электрофильтра составляет менее 10 мг/нм3;

- системы денитрификации DeNOx. Удаление окислов азота происходит в слое катализатора с использованием, например аммиачной воды. Специальная система уплотнений обеспечивает постоянный низкий унос аммиака с чистым газом.

Черная металлургия. Компания GEAпредлагает эффективные решения по очистке воздуха при сохранении низких капитальных и эксплуатационных затрат:

- очистка технологических газов (доменный, конвертерный, коксовый);

- пылеулавливание;

- кондиционирование газа;

- сухая, полусухая и мокрая десульфуризация;

- денитрификация;

- улавливание диоксинов, фуранов;

- улавливание кислотных компонентов;

- регенерация тепловой энергии.

Производство агломерата и окатышей. Очистка технологических газов агломерационного производства от пыли производится в сухом горизонтальном электрофильтре.

Остальные загрязняющие вещества, такие как SO2, HF, PCDD/F и тяжелые металлы, улавливаются газоочистными установками следующих типов:

- сухой потоковый абсорбер с использованием гидратной извести и активированного угля. Это техническое решение состоит из потокового реактора, узла рециркуляции и низконапорного рукавного фильтра;

- распылительный абсорбер с применением известковой суспензии с последующим улавливанием пыли в низконапорном рукавном фильтре.

Коксохимическое производство. Очистка технологического газа от смолы с использованием вертикальных мокрых электростатических фильтров.

Литейный двор и шихтоподача. Вторичные выбросы, образующиеся при выпуске чугуна, а также при переливе чугуна из ковшей в конвертер собираются при помощи аспирационных укрытий и очищаются в низконапорном рукавном фильтре.

Электродуговая печь. Первичные газы охлаждаются наружным воздухом, смешиваются со вторичными газами от укрытия и очищаются в низконапорном рукавном фильтре.

Доменная газоочистка. Системы очистки колошникового газа состоят из пылеуловителя или циклона, предназначенных для улавливания крупной пыли, и скруббера с регулируемым кольцевым зазором (скруббер Bischoff) для улавливания мелкой пыли и регулирования давления на колошнике.

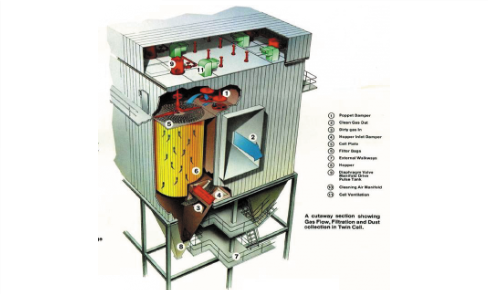

Конвертерная газоочистка. При производстве стали образуется большое количество горячих дымовых газов с высокой запыленностью. Пыль улавливается в сухом электрофильтре с круглым корпусом (процесс LURGI Thyssen).

Ключевые преимущества процесса LURGI Thyssen:

- минимизация энергозатрат

- высокая степень рекуперации пара и газа

- очень низкое содержание пыли в очищенном газе

- сухой процесс с получением сухой пыли

- отсутствие необходимости в очистке сточных вод и обработке шлама

В качестве альтернативы сухой очистке конвертерных газов компания может предложить мокрую систему очистки на основе скруббера Bischoff.

Очистка извлеченного газа для генерации энергии. Перед использованием в газовой турбине коксовый, доменный и конвертерный газ должны быть дополнительно очищены в мокром горизонтальном электрофильтре для предотвращения износа лопаток турбины.

Регенерация тепловой энергии для повышения энергоэффективности. GEA Bischoff предлагает системы рекуперации энергии, основанные на органическом цикле Ренкина (ORC), что является наиболее эффективным решением для регенерациия тепла от охладителя агломерата при помощи масляного контура для подогрева воздуха горения или производства электроэнергии.