Автор: Д.В. Рубцов, С.Л. Терентьев, Д.Н. Карпов (ЗАО «ЛОТОС»).

Опубликовано в журнале Химическая техника №8/2014

Объективно желание человека управлять каким-либо процессом одной «кнопкой». Несмотря на это, при организации сложных процессов, как правило, появляются другие «кнопки», «рычаги», штурвалы» и т.п. При этом количество решений стремится к бесконечности, хотя оптимальны из этого множества лишь некоторые в узком диапазоне задач.

Установки, в которых осуществляется процесс ректификации, являются сложными и требуют управления множеством параметров, определяющих эффективность использования ресурсов, степень качества и количества получения готовой продукции. Сбалансированность и малоинерционность системы управления, а также стабильность контрольных параметров в значительной степени определяют КПД всей установки.

В процессе работы ректификационных колонн ключевую роль играют потоки, подводящие и отводящие теплоту. Эти потоки определяют тепловой баланс системы и стабильность основных показателей (необходимая и достаточная чистота продукта, интенсивность массообмена, КПД, гидравлическое сопротивление системы), а также «захлебывание», «проваливание жидкости» на тарелках в колонне и др. [1, 2, 3].

В тепловом балансе установок разделения фракций среди прочих тепловых потоков ключевую роль играет подвод теплоты от греющего пара в испарителе. Испарение кубовой жидкости в указанном аппарате является основным процессом, обеспечивающим тепловой энергией процесс ректификации.

Чаще всего регулирование температуры на нижней контрольной тарелке осуществляется изменением расхода и давления греющего пара перед испарителями. При такой системе регулирования имеется ряд негативных факторов:

- система отвода конденсата воды дестабилизирует параметры греющего пара и процесс кипения кубовой жидкости;

- разница в настройках работы параллельно подключенных испарителей с конденсатоотводчиками вносит существенные пульсации в кипящий поток;

- преждевременное удаление горячего конденсата исключает возможность использования теплоты его охлаждения.

Интенсивность кипения кубовой жидкости зависит среди прочих параметров от теплоотдачи в условных зонах теплообменных процессов. Различаются три основные зоны, характеризуемые различными уровнями температуры:

- подвод теплоты от перегретого водяного пара – I зона (до 250°С);

- конденсациия насыщенного водяного пара – II зона (100…180°С);

- охлаждение конденсата – III зона (~50…150°С).

Указанные температуры приемлемы, например, в установках разделения широких фракций углеводородов (ШФЛУ). Коэффициенты теплоотдачи для каждой из указанных зон находятся в разных диапазонах:

- I зона – до 1500 Вт/(м2К);

- II зона – до 30 000 и более Вт/(м2К) в зависимости от степени перегретости, давления и других параметров потока;

- III зона – до 8 000 Вт/(м2К).

При различных уровнях конденсата в параллельно подключенных испарителях и дискретных сливах конденсата наблюдаются дополнительные пульсации и хаотичное перераспределение кубовой жидкости между испарителями, кубом и отводящей линией кубового продукта.

Поскольку имеет место существенная зависимость интенсивности кипения от интенсивности теплового потока греющей среды (формула Кружилина [1]), становится очевидным, что перемещение условных границ названных зон в ходе регулирования системы ведет к дестабилизации всего процесса, требуя существенное время для перехода системы в квазистационарный режим.

Известны системы подвода пара и отвода конденсата в испарителях кубовой жидкости, где управление этими процессами производится независимо друг от друга: расход пара регулируется по требуемой тепловой нагрузке, а конденсат отводится при достижении им определенного уровня. Оба этих фактора влияют на теплопередачу к кипящей жидкости следующим образом:

- изменяется температурный напор между паром и жидкостью;

- изменяется расход пара и его объемная скорость;

- хаотично перемещаются зоны теплообменных процессов;

- внутри зон существенно изменяется эффективность теплопередачи.

Как следствие, экспоненциально меняется тепловая нагрузка. В таких условиях управление тепловой нагрузкой затруднено и требует высокой точности и плавности регулировок во времени. Изменение работы испарителя ведет к изменению работы дефлегматоров и наоборот. При такой связи логичным подходом становится минимизация количества независимых переменных и перевод их в категорию зависимых. По сути, для стабильной работы колонны целесообразно равномерно и линейно менять тепловой поток к кипящей жидкости при постоянном температурном напоре, линейном и закономерном перемещении теплообменных зон, а также при стабильной эффективности теплопередачи.

При затоплении части теплообменной поверхности в условиях неизменного давления пара данная поверхность практически изолируется, и приток теплоты замедляется, обеспечивая в основном только охлаждение конденсата. Конденсат, в свою очередь, может охладиться до температуры не ниже минимальной температуры потока кубовой жидкости.

В то же время оставшаяся незатопленной теплообменная поверхность при соответствующих конструктивных решениях [4] может работать максимально эффективно и без существенного влияния термосопротивления водяной пленки конденсата [5–7] и многократно подтверждено практикой внедрения испарителей LOTUS®.

Задачей данной статьи является выделение и обоснование преимуществ системы управления процессом ректификации, повышающей добавленную стоимость продукции.

К преимуществам предлагаемой системы относятся:

- обеспечение линейности и малоинерционности управления;

- снижение капитальных затрат на арматуру;

- обеспечение стабильности процессов без пульсаций;

- снижение расходов теплоносителей;

- повышение компактности;

- минимизация объема строительных работ.

Специалистами ЗАО «ЛОТОС» изучен теоретический материал и опыт, а также проведено множество внедрений [7], в результате чего отработана относительно простая и недорогая конструкция испарителей [4], позволяющая плавно управлять режимами ректификационных процессов.

Система основана на регулировании теплообменной поверхности путем закономерного перераспределения зон охлаждения, конденсации водяного пара и охлаждения конденсата.

Выбор ключевого фактора, влияющего на мощность теплового потока, обусловлен известной формулой Gq = kFΔT, где G – массовый расход; q – удельная мощность теплового потока (разница энтальпий начала и окончания процесса); k – коэффициент теплопередачи; F – поверхность теплообмена; ΔT – разность температур потоков, обменивающихся теплотой.

Для равномерного и линейного управления процессом желательно изменять один из параметров.

Коэффициент k зависит от большого количества факторов, для изменения ΔT необходимо производить работу над системой, теплоносители имеют постоянные характеристики, а характеристики испаряемой среды зафиксированы особенностями технологии разделения.

При изменении расхода G в практических условиях на установке существенно меняются ΔT, q и k, что нежелательно с нашей точки зрения.

При изменении уровня затопления поверхности (F) конденсатом водяного пара, параметры ΔT, q и k в зоне конденсации насыщенного пара остаются практически неизменными. При этом меняется расход G, а с ним и общая тепловая нагрузка. Таким образом, изменение наибольшего теплового потока (теплота фазового перехода) приближается к линейному закону.

Разрабатываемые и поставляемые кожухотрубные аппараты LOTUS ® оптимизируются для диапазона рабочих параметров каждого конкретного потребителя, поэтому они чувствительны к изменениям описанного режима, что позволяет снижать инерционность, а также достаточно точно и линейно менять мощность теплового потока. Теплопередача во всех трех зонах в границах рабочего диапазона параметров обеспечивается на заданном высоком уровне.

Для управления уровнем затопления аппарата конденсатом используются регулирующие вентили на линии отвода конденсата (в этом случае в конденсатоотводчиках нет необходимости). Диаметр D N такого вентиля (на линии жидкости) много меньше D N аналогичного устройства (в 3–5 раз), устанавливаемого на линии регулирования расхода пара, благодаря чему уменьшается стоимость, облегчаются обслуживание, монтаж и др.

При регулировании уровня конденсата исключается необходимость изменения давления греющего пара в широком диапазоне, так как его расход определяется наличием свободной поверхности теплообмена для конденсации. При этом необходимый диапазон изменения параметров существенно снижается, и аппараты становятся значительно меньше. При снижении металлоемкости снижаются и нагрузки на строительные конструкции, а с ними и соответствующие капитальные затраты, кроме того, снижаются затраты на транспортировку и складирование.

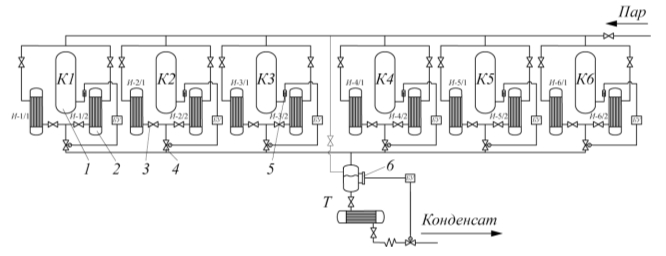

Реализация описанного способа регулирования возможна в соответствии с графом блока разделения, состоящего из систем подвода и отвода теплоносителей, ректификационной колонны, испарителя и дефлегматора (см. рисунок).

При параллельном подключении испарителей к кубу, как в сообщающихся сосудах уровень конденсата греющего пара одинаков, отсутствует влияние резкого изменения теплового потока и хаотичного смещения зон теплообменных процессов.

Это позволяет максимально стабилизировать процессы в связке куб – испарители – конденсаторы – тарелки колонны. Отсюда следует и постоянство, сбалансированностьи стабильность работы системы с максимально высоким КПД установки, низким расходом теплоносителей (теплота охлаждения конденсата, повышенный нагрев охлаждающей воды), без гидроударов и высокой скорости эрозии, а также с другими положительными факторами.

На примере практических данных по работе аппарата «Кипятильник LOTUS BEM LS-4,8-110082/2», работающем в цехе №8 ООО «САНОРС» подтверждена работоспособность предложенной системы управления процессами ректификации.Основные размеры указанного аппарата: диаметр кожуха – 600 мм, длина трубного пучка – 3 м, трубы из коррозионно-стойкой стали диаметром 20 мм.

В этом аппарате организовано винтовое движение греющего пара и его конденсата. Проектная тепловая нагрузка на аппарат составляет 4,8 МВт. Отработано ее снижение до 2,56 МВт, подтвержден диапазон регулирования ~100%.

Полученные рабочие параметры на действующем аппарате подтвердили эффективность управления тепловым потоком посредством изменения уровня конденсата водяного пара.

На основе индивидуального подхода к разработке аппаратов типа LOTUS ®, предусматривающего анализ процессов, протекающих в укрупненном блоке установок, ЗАО «ЛОТОС» создаются аппараты, обеспечивающие оптимальные рабочие характеристики в заданном рабочем диапазоне.

В данном случае такими характеристиками являются:

- надежность и стабильность работы аппаратов за счет управляемости процессами блока разделения установки;

- минимальные габаритные размеры, определяющие снижение капитальных затрат, простоту монтажа и обслуживания;

- упрощение системы управления, снижающей пульсации термодинамических характеристик и повышающей эффективность всей установки, обеспечивающей конкурентные качества продукции на выходе – производительность, чистоту и минимальную себестоимость.

Гибкость подходов и всестороннее рассмотрение задач позволяют предоставлять потребителю решения, повышающие рентабельность производств, определяет нашу готовность улучшать экологическую обстановку в стране и конкурентоспособность отечественной экономики.

Список литературы

- Малков М.П., Данилов И.Б., Зельдович А.Г., Фрадков А.Б. Справочник по физико-техническим основам глубокого охлаждения. М.Л.: Госэнергоиздат, 1963.

- Разделение воздуха методом глубокого охлаждения. Промышленные установки, машинное и вспомогательное оборудование. Т. 2/Под ред. В.И. Епифановой и Л.С. Аксельрода. М.: Машиностроение, 1973.

- Разделение воздуха методом глубокого охлаждения. Термодинамические основы разделения воздуха, схемы и аппараты воздухоразделительных установок. Т. 1/Под ред. В.И. Епифановой и Л.С. Аксельрода. М.: Машиностроение, 1973.

- Болитэр В.А., Шехтман А.А., Шамриков В.М. Скоростные винтовые пароводяные подогреватели//Энергетика региона. Екатеринбург.2000. №2(24).

- Крейт Ф., Блэк У. Основы теплопередачи. Пер. с англ. под ред. Н.А. Анфимова. М.: Мир, 1983.

- Исаченко В.П., Осипова В.А., Сукомел А.С. Теплопередача. М.Л.: Энергия, 1965.

- Шершевский А.Г., Рубцов Д.В. Конденсация под контролем LOTUS//Химическая техника. 2010. №10.