Автор: В.Ю. Волоховский, О.П. Потехин (ООО «ИНТРОН ПЛЮС»).

Опубликовано в журнале Химическая техника №4/2016

Стальные вертикальные резервуары (РВС) для хранения нефти и нефтепродуктов относятся к опасным производственным объектам, которые работают в сложном напряженно-деформированном состоянии, обусловленном одновременным действием гидростатического давления хранимого продукта, значительного перепада температур, ветровой и снеговой нагрузок, неравномерными осадками днища, сейсмическими явлениями и другими факторами, негативно влияющими на эксплуатационные характеристики объекта.

Вследствие этого применение современных эффективных диагностических систем дает возможность повысить эксплуатационную надежность РВС, позволяя выявлять и измерять дефекты, определять остаточный ресурс с учетом условий и сроков эксплуатации. Полученные при обследовании совокупные диагностические данные позволяют выработать рекомендации по условиям дальнейшей безопасной эксплуатации РВС, сроках и объемах последующих технических диагностик и необходимости вывода из эксплуатации для проведения ремонта. При этом от полноты и качества информации, получаемой при обследовании, зависит, с одной стороны, безопасность при эксплуатации РВС, а с другой – стоимость обеспечения приемлемого уровня безопасности, которая определяется объемом ремонтных и восстановительных работ, предписываемых к проведению по результатам технического диагностирования.

Согласно требованиям действующих руководящих документов (РД) [1, 2], после вывода резервуара из эксплуатации, его зачистки и дегазации на втором этапе полной технической диагностики для проведения контроля состояния металла и сварных швов днища применяются следующие методы неразрушающего контроля (НК): визуально-измерительный контроль (ВИК), ультразвуковой контроль (УЗК), ультразвуковая толщинометрия (УЗТ), вакуумирование (ПВТ) и магнитный контроль (МК).

Днище и первый пояс стенки резервуара относятся к наиболее значимым элементам металлоконструкции РВС, подверженным влиянию следующих неблагоприятных эксплуатационных и технологических факторов:

- коррозии внутренней и внешней поверхности, обусловленной соответственно агрессивной средой хранимых продуктов и воздействием внешних факторов, в том числе перепадов температуры, осадков, уровня влажности воздуха и т.п.;

- качества изготовления РВС, в том числе фундамента и основания;

- эффективности ЭХЗ;

- механических воздействий, вызванных, например, влиянием геологических и геофизических факторов, формирующих участки повышенных локальных напряжений металла.

Внутренняя поверхность днища и стенки РВС могут иметь антикоррозионное покрытие (АКП), которое также подлежит оценке при проведении диагностических работ.

Но традиционно применяемые методы обследования – ВИК, УЗК, УЗТ – предполагают удаление АКП независимо от его состояния, с последующим восстановлением перед пуском резервуара в эксплуатацию. ВИК днища проводится внутри резервуара и не позволяет выявить дефекты со стороны гидрофобного слоя. УЗК проводится для сварных швов внутренней части окрайки днища. При УЗТ, которая проводится в дискретных точках, велика вероятность пропуска дефектов, особенно коррозионных повреждений днища, расположенных со стороны гидрофобного слоя. ПВТ проводится только для сварных швов днища резервуара. Перечисленные методы НК не позволяют осуществить 100%-ный неразрушающий контроль днища резервуара.

Опыт диагностического обследования днищ резервуаров показывает, что не менее 30% РВС подвержены возникновению указанных дефектов, которые при традиционном подходе к осуществлению контроля не могут быть выявлены. Результаты сравнительного анализа возможностей различных технологий, используемых при диагностическом обследовании днищ РВС, представлены в табл. 1.

Таблица 1

| Свойство | Сравнение технологий НК днища и стенки РВС | ||||

| ПВТ | АЭ | ВИК | УЗК | МК | |

| Контроль без удаления АКП |

– |

+ |

– |

– |

+ |

| Контроль 100 % площади днища | Сварные швы |

– |

+ |

– |

+ |

| Возможность контроля при полной диагностике |

– |

– |

+ |

+ |

+ |

| Возможность контроля при частичной диагностике |

– |

+ |

Только стенка |

Только стенка |

Только стенка |

|

Возможность выявления как наружных, так и внутренних дефектов |

Сквозные дефекты |

+ |

– |

+ |

+ |

| Определение местоположения дефектов (внешний/внутренний) |

– |

– |

– |

+ |

+ |

| Определение координаты дефектов |

– |

– |

+ |

+ |

+ |

| Оценка размеров дефектов |

– |

– |

– |

+ |

+ |

| Определение остаточной толщины металла днища и стенки |

– |

– |

– |

+ |

+ |

| Оценка толщины АКП | – | – | – | – | + |

Технологии неразрушающего контроля и опыт обследования днищ и стенок РВС

Особенностью современного этапа развития диагностических технологий является то, что на предприятиях, эксплуатирующих резервуарные парки, в том числе в нефтеи газодобывающих компаниях, предприятиях по эксплуатации магистрального трубопроводного транспорта, на нефтехимических предприятиях и т.п., приходит понимание необходимости организации комплексного подхода к диагностическому обследованию РВС.

При этом во главу угла согласно документу [3] ставится задача получения полного пакета диагностических данных со следующими целями:

- установление возможности безопасной эксплуатации;

- определение остаточного ресурса безопасной эксплуатации в случае обнаружения дефектов или по окончании расчетного срока службы;

- разработка прогноза возможности и условий эксплуатации сверх расчетного срока службы, а также после аварии или повреждения отдельных конструктивных элементов.

Контролю днища и стенок РВС при осуществлении комплекса диагностических мероприятий уделяется повышенное внимание. Для обеспечения качества диагностических работ разработаны отраслевые нормативные документы, регламентирующие процедуры обследования днища РВС, в том числе с применением магнитных методов и приборов.

Применяемый ОАО «АК «Транснефть» внутриотраслевой РД «Методика контроля антикоррозионного покрытия, металла и сварных швов днища и внутренних металлоконструкций резервуара» [4] регламентирует порядок выполнения работ по контролю антикоррозионного покрытия, металла и сварных соединений внутренних металлоконструкций резервуара. Контроль выполняется без удаления внутреннего антикоррозионного покрытия при проведении полной технической диагностики.

Согласно методике, для осуществления 100%-ного контроля днища резервуара без удаления АКП и выявления дефектов, расположенных со стороны хранимого продукта, внутри металла днища и со стороны гидрофобного слоя, необходимо использовать метод магнитного контроля с применением магнитных дефектоскопов высокого разрешения.

В методике приведена технология магнитного контроля днища резервуара без удаления АКП. Для проведения МК специальной подготовки поверхности не требуется, контролируемый конструкционный элемент должен быть очищен от ферромагнитного мусора, отслоившегося антикоррозионного покрытия, посторонних предметов, грязи и остатков нефтепродуктов.

По оценке специалистов ОАО ЦТД «Диаскан», применение МК позволяет исключить пропуск дефектов, возможный при использовании других методов НК. Опыт применения МК при контроле днищ резервуаров показал, что при выполнении технической диагностики выявляются дефекты, вероятность обнаружения которых другими методами НК мала. В частности, были выявлены питтинговые дефекты днища, расположенные со стороны гидрофобного слоя, а также коррозионные дефекты под АКП, вызванные воздействием подтоварной воды.

Принципиально новый для ОАО «Удмуртнефть» метод магнитной дефектоскопии был предложен для подтверждения заключения №375 о годности нефтегазового сепаратора со сбросом воды (НГСВ) №2, составленного по результатам ультразвукового контроля, проведенного 15 декабря 2011 г. лабораторией неразрушающего контроля ООО «Нефтепродуктсервис».

Ультразвуковое обследование было выполнено сразу же после ремонта колокола НГСВ №2 на установке предварительного сброса воды УПСВ-27 Гремихинского нефтяного месторождения. На месте сквозной коррозии к стенке колокола НГСВ №2 в торец была приварена труба диаметром 159 мм и заглушена фланцем.

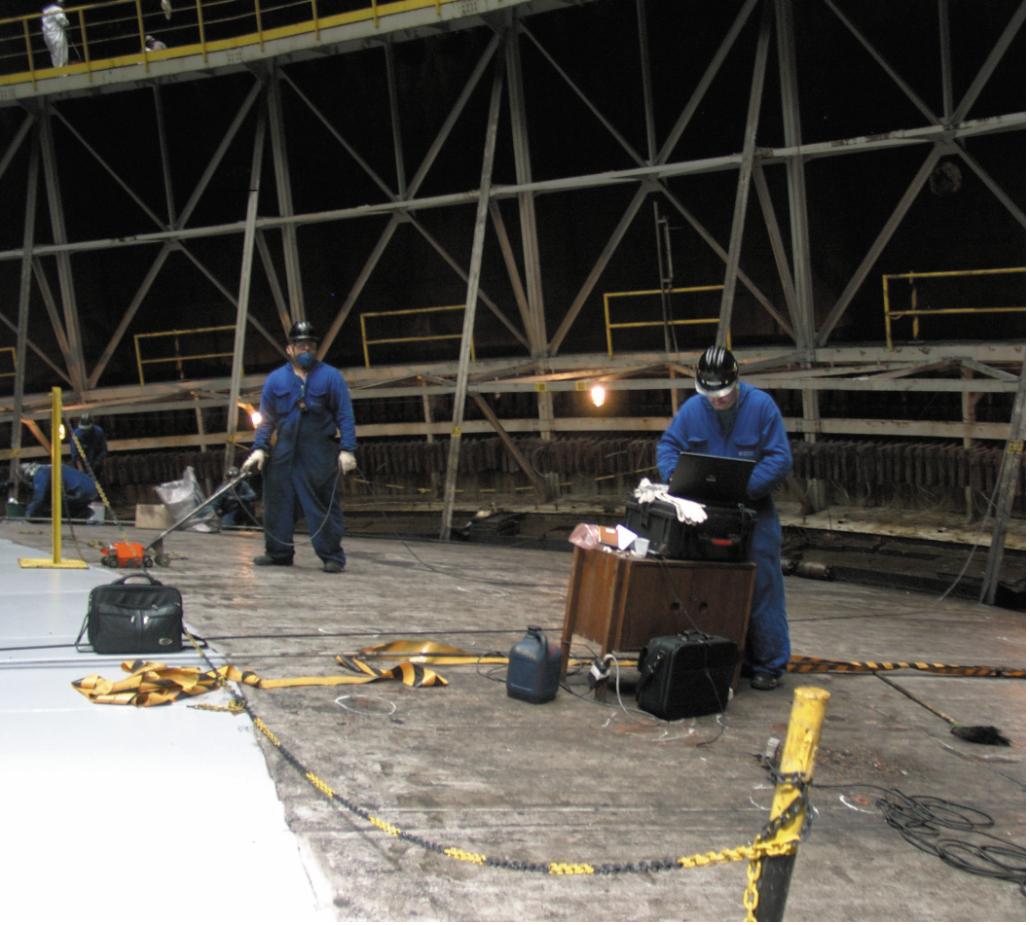

Спустя пять месяцев для оценки эффективности метода магнитной дефектоскопии специалисты инжиниринговой компании ООО «Энергопромсервис» впервые обследовали колокол и нижнюю образующую обечайку сосуда НГСВ №2 (рис. 1), ранее признанного годным.

Обследование проводили магнитным дефектоскопом ИНТРОКОР М-150 в соответствии с Положением о системе технического диагностирования сварных вертикальных цилиндрических резервуаров для нефти и нефтепродуктов [1]. Выполнена 100%-ная магнитная дефектоскопия основного металла обечайки и колокола с последующей ультразвуковой толщинометрией выявленных магнитным дефектоскопом дефектных зон. Обнаружены участки с утонением стенки обечайки более 20% (8,8 мм); допустимая расчетная остаточная толщина металла для данного сосуда составляет 9,6 мм. Проектная толщина стенки обечайки НГСВ №2 – 12 мм.

Наиболее критичный участок Д 8 имеет утонение стенки обечайки 8,8 мм с размером дефектной зоны 400×700 мм, (табл. 2).

Таблица 2

| Дефектный участок | Остаточная толщина металла, мм | Утонение стенки, % | Размер дефектной зоны, мм |

| Д 1 | 9,7 | 19 | 20×20 |

| Д 2 | 9,8 | 18 | 20×20 |

| Д 3 | 9,3 | 23 | 80×40 |

| Д 4 | 9,8 | 18 | 30×30 |

| Д 5 | 9,3 | 23 | 30×70 |

| Д 6 | 9,4 | 22 | 30×80 |

| Д 7 | 9,7 | 19 | 450×300 |

| Д 8 | 8,8 | 27 | 400×700 |

В ходе пилотного применения установлено, что дефектоскоп ИНТРОКОР М-150 за счет высокой производительности метода сплошного магнитного сканирования поверхности стенок и днищ сварных резервуаров (сосудов) позволяет оперативно осуществлять экспрессмониторинг. Прибор обладает высокой чувствительностью, распознает дефекты на ранней стадии развития без пропуска, оценивает геометрические размеры и месторасположение дефектов, а также остаточную толщину днища/стенки контролируемого объекта.

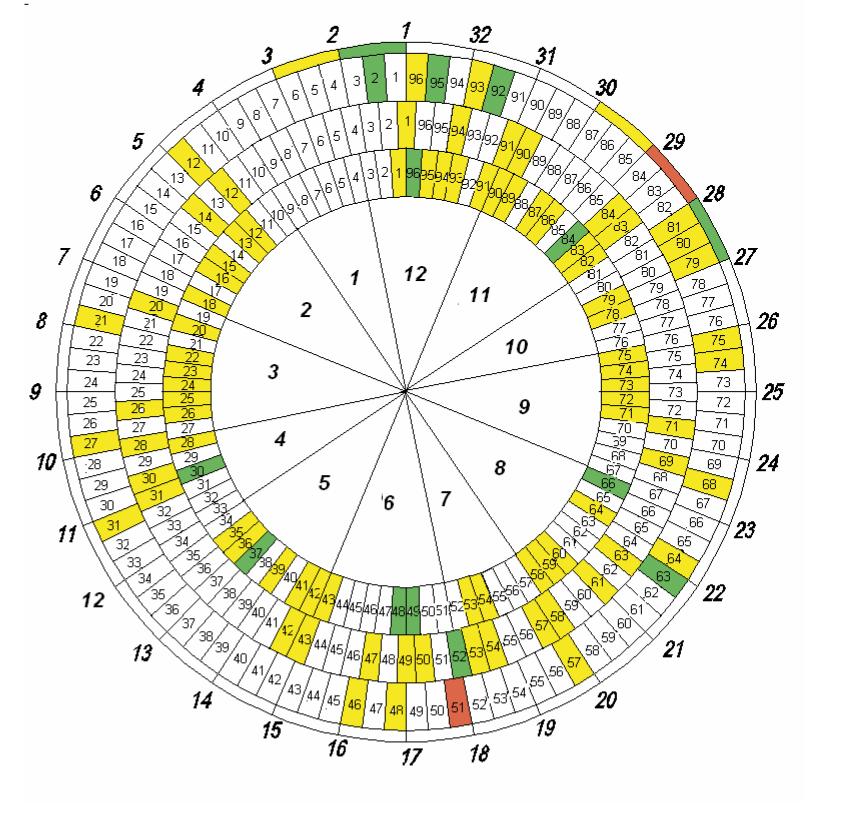

Для проведения контроля технического состояния плавающей крыши резервуара хранения сжиженного газа (рис. 2) на заводе компании Arcelor Mittal в г. Витории, Бразилия, выполняемого в рамках очередного периодического обслуживания резервуара с выводом его из эксплуатации, был выбран метод магнитного контроля. Главными причинами, определившими в качестве основного метод МК, были следующие: наличие защитного покрытия, жесткий временной регламент, желание заказчика провести не выборочный, а 100%-ный контроль участка крыши, наиболее подверженного внешнему воздействию, площадью 958 м2. В качестве целей для данной работы заказчик определил составление карты толщин обследуемой поверхности, выявление критических зон коррозии с остаточной толщиной металла в точках поражения менее 3 мм (номинальная толщина стального листа 6,25 мм). Результаты контроля дефектоскопом ИНТРОКОР М-150 – остаточная толщина металла в выявленных зонах коррозии – выборочно проверялись ультразвуком. Таким образом, была достигнута максимальная достоверность результатов.

В зонах с выявленной коррозией проводилась дополнительная зачистка с удалением старого защитного покрытия. Использование МК не только обеспечило получение объективных данных о коррозионном поражении, но и позволило вести работы без предварительной подготовки поверхности, существенно сократив сроки вывода объекта из эксплуатации.

В ходе обследования поверхности крыши (рис. 3) были обнаружены две зоны, в которых глубина коррозионного поражения превысила браковочный критерий. Остаточная толщина металла в одном случае составила 2,7 мм в другом – 2,4 мм. На схеме расположения листов (рис. 4) участки, на которых они зафиксированы, обозначены красным цветом. На основании полученных данных заказчиком было принято решение об изменении плана проведения ремонта.

В итоге за три дня дефектоскопом ИНТРОКОР М-150 была проконтролирована значительная часть плавающей крыши площадью около 1000 м2, состоящая из 320 стальных листов. На 101 листе были обнаружены коррозионные поражения, в том числе на 14 – существенные, а на двух – критические. Составлена карта толщин.

Данные магнитной дефектоскопии подтверждены ультразвуковыми измерениями. Анализ полученных результатов подтвердил высокую эффективность применения магнитного метода для контроля стальных листов.

Современные средства магнитного контроля РВС

Российским и зарубежным компаниям, оказывающим услуги по неразрушающему контролю и технической диагностике, хорошо знаком магнитный дефектоскоп ИНТРОКОР М-150 [6] (рис. 5). Принцип действия этого прибора основан на регистрации магнитных полей рассеяния от дефектов (MFL-метод) при намагничивании днища или стенки РВС с помощью намагничивающего устройства (НУ). Считывание магнитного рельефа осуществляется путем сканирования магнитного поля с помощью сканирующего многоэлементного преобразователя (СМП).

Дефектоскоп осуществляет цифровую обработку показаний датчиков, восстановление компьютерного изображения поля рассеяния от дефектов. В полевых условиях информация о выявленных дефектах записывается в промышленный планшетный компьютер. Предварительная оценка объекта контроля производится непосредственно в процессе диагностирования. Дальнейшая обработка магнитограмм и подготовка отчета по диагностике осуществляется оператором. По изображению магнитных отпечатков определяется форма дефектов, их ориентация, размеры и взаимное расположение, а также остаточная толщина днища и стенки. Конструкция дефектоскопа содержит сканер, а также конструктивные элементы для установки и перемещения дефектоскопа.

Дефектоскопом выявляются дефекты типа нарушения сплошности металла в том числе коррозионные и усталостные трещины, каверны, язвы и т.п., по всей толщине днища/стенки объекта контроля.

Техническая характеристика дефектоскопа ИНТРОКОР М-150

| Толщина стенки Т, мм | 4…16 |

| Погрешность определения толщины листа, % | Не более 15 |

| Максимальная толщина покрытия, мм | До 6 |

| Погрешность определения толщины защитного покрытия, мм | Не более 0,5 |

| Порог чувствительности | 0,2Т |

| Абсолютная погрешность определения положения дефектов от точки отсчета дистанции, мм | Не более 10 |

| Ширина полосы сканирования, мм | 150 |

| Максимальная скорость перемещения сканера, м/с | 1 |

| Глубина обнаруживаемых дефектов, % толщины листа | Более 10 |

| Точечная потеря металла диаметром, мм | От 4 |

| Длина обнаруживаемых трещин, мм | От 12 |

| Масса, кг | 20 |

| Исполнение | IP 65 |

В комплект поставки магнитного дефектоскопа входят:

- сканер;

- промышленный планшетный компьютер;

- программное обеспечение для сбора и интерпретации данных;

- упаковочный ящик с комплектом эксплуатационной оснастки;

- сопроводительная документация, включающая руководство по эксплуатации и свидетельство о поверке.

На базе ООО «ИНТРОН ПЛЮС» предусмотрена подготовка специалистов работе с дефектоскопом, осуществляемая с применением авторских методик.

Из зарубежных средств магнитного и электромагнитного контроля РВС наибольшую известность получили магнитные дефектоскопы фирм Silverwing, MFE, Rosen, вихретоковые дефектоскопы компаний TesTex FalconWing, Corrocont (ТST-27), а также комбинированные дефектоскопы MAC и Kontro l Technik. Сравнительная оценка названных устройств приведена в табл. 3.

Таблица 3

| Показатели | Магнитные дефектоскопы Silverwing, MFE, Rosen | Комбинированные дефектоскопы MAC, Kontrol Technik | Вихретоковые дефектоскопы TesTex FalconWing, ТST-27 (Corrocont) | магнитный дефектоскоп ИНТРОКОР М-150 |

| Толщина контролируемых листов, мм | 4…15 (20) | 4…35 | 22 (32) | 4…16 |

| Максимальная толщина АКП, мм | 6 | 10 | 6 (5) | 6 |

| Возможность оценки толщины АКП | Нет | Нет | Нет | Есть |

| Возможность оценки размеров дефектов | Есть | Есть | Есть | Есть |

| Погрешность определения координат дефектов, мм | ± 20 | – | – | ± 10 |

| Максимальная скорость контроля, м/с | 0,5 | 0,5 | 0,1…0,3 | 1 |

| Максимальная ширина зоны контроля, мм | 450 | 380 | 330 | 150 |

| Масса, кг | До 47 | 120 | 19 (До 20) | 20 |

| Источник питания | А | Сеть | А /сеть | А |

| Время непрерывной работы, ч | До 10 | б/о | 10 | 4 |

| Ориентировочная стоимость, тыс. руб. | 8500 | 8000 | 7000 | 2417 |

Анализ показывает, что большинство представленного на рынке оборудования обладает сходными техническими характеристиками. При этом на первый план выходят потребительские качества, в том числе удобство эксплуатации, авторская поддержка производителя, организация ремонта и технического обслуживания, а также стоимость оборудования и услуг. В этом отношении отечественное оборудование, в данном случае магнитный дефектоскоп ИНТРОКОР М-150 производства ООО «ИН- ТРОН ПЛЮС», обладает преимуществом перед зарубежными образцами. Об этом свидетельствует следующее.

Программное обеспечение интерпретации диагностических данных

Специально разработанное программное обеспечение (ПО) Wintrocor, зарегистрированное в Реестре программ для ЭВМ за №2010614478 от 8 июля 2010 г., позволяет производить обработку и анализ данных, полученных в результате сканирования частей поверхности объекта контроля, с целью подготовки заключения о состоянии как конкретного листа, так и объекта в целом. Вся информация сохраняется в специальной базе данных.

ПО Wintrocor позволяет анализировать дефектограммы отдельных проездов и объединять их (с учетом перекрытия) для получения дефектограммы всего листа, оценивать геометрические параметры дефектов. В ПО реализована функция автоматического поиска дефектных зон, информация о которых заносится в базу данных.

Программа обеспечивает генерацию Заключения о результатах диагностики в различных форматах для просмотра его как в текстовом редакторе, так и с помощью интернет обозревателя. Наряду с Заключением может быть создана также графическая схема листа (или днища в целом) с указанием расположения дефектных зон.

Таким образом, ПО Wintrocor обеспечивает полный цикл обработки и документирования результатов контроля.

Методика оценки срока безопасной эксплуатации РВС

Оценка срока безопасной эксплуатации является важнейшим элементом диагностического обследования РВС. Контроль и мониторинг технического состояния резервуаров/сосудов с целью определения их остаточного ресурса [5] являются важнейшими факторами безопасности. Компанией «ИНТРОН ПЛЮС» разработана и апробирована технология диагностики технического состояния резервуара/сосуда, а также методика прогнозирования их остаточного ресурса на основе данных дефектоскопии. Она обладает научной новизной, имеет ряд преимуществ по сравнению с другими расчетными методиками, учитывает и использует следующее:

- современные модели коррозионного износа, усталости и растрескивания;

- усовершенствованные модели, описывающие рост дефектов при циклических и длительно действующих постоянных нагрузках;

- модели коррозионного разрушения, основанные как на критериях остаточной прочности, так и на многопараметрической механике разрушения;

- универсальные модели, позволяющие описывать процесс коррозионного разрушения, с учетом различных коррозионно-активных сред, находящихся как внутри, так и снаружи резервуара/сосуда;

- разработанные модели коррозионного разрушения, в которых скорость локальной коррозии не является постоянной величиной, а возрастает в процессе развития дефектов и накопления повреждений.

Лабораторией НК «ИНТРОН ПЛЮС» по разработанной методике с помощью специального программного комплекса выполняется оценка остаточного ресурса проконтролированных объектов. Использование программных модулей комплекса позволяет:

- оценить остаточный срок службы до очередного ремонта или списания;

- получить дополнительную информацию для определения вида и объема ремонтных работ;

- определить допустимые пределы эксплуатационной нагрузки, соблюдение которых обеспечит безаварийную работу резервуара/сосуда.

Таким образом, на основании изложенного следует, что в совокупности с другими методами неразрушающего контроля именно магнитная дефектоскопия является эффективным методом технической диагностики резервуаров/сосудов. Она дает наиболее полное представление о состоянии обследованных стенок и днищ РВС, нефтегазосепараторов и другого технологического оборудования.

Практика применения магнитного дефектоскопа ИН- ТРОКОР М-150 для технической диагностики резервуаров/сосудов показала ряд его преимуществ по сравнению с другими сканерами. К числу таких преимуществ относится возможность определения толщины защитного слоя (до 6 мм), высокая скорость проезда (до 1 м/с) и др.

По отзывам компаний, проводящих техническую диагностику РВС и другого технологического оборудования, магнитный дефектоскоп ИНТРОКОР М-150 может быть рекомендован в качестве эффективного инструментального средства при комплексном обследовании вышеуказанных производственных объектов.

Список литературы

- РД 08-95–95. Положение о системе технического диагностирования сварных вертикальных цилиндрических резервуаров для нефти и нефтепродуктов. Утв. Госгортехнадзором России постановлением №38 от 25 июля 1995 г.

- РД 03-484–02. Положение о порядке продления срока безопасной эксплуатации технических устройств, оборудования и сооружений на опасных производственных объектах». Утв. Постановлением Госгортехнадзора России №43 от 09.07.02.

- Резервуары вертикальные сварные для нефти и нефтепродуктов. Техническое диагностирование и анализ безопасности (Методические указания). М., 2009. 288 с.

- РД-77.060.00-КТН-234–12. Методика контроля антикоррозионного покрытия, металла и сварных швов днища и внутренних металлоконструкций резервуара.

- Могильнер Л.Ю., Семин Е.Е. Оценка технического состояния вертикальных стальных резервуаров»//В мире неразрушающего контроля. 2009. №1.

- Паспорт на магнитный дефектоскоп для контроля стальных листов ИНТРОКОР М-150.