Автор: А. Сердюкова (БПЦ Инжиниринг).

Опубликовано в журнале Химическая техника №3/2014

В соответствии с требованиями Постановления Правительства РФ №7 от 8 января 2009 года «О мерах по стимулированию сокращения загрязнения атмосферного воздуха продуктами сжигания попутного нефтяного газа на факельных установках» компания ОАО АНК «Башнефть» приступила к реализации проекта утилизации попутного нефтяного газа месторождений, расположенных на территории Иглинского района Республики Башкортостан. По состоянию на 2013 г. компания утилизировала 72,1% добытого ПНГ. После строительства на этих объектах небольших электростанций мощностью в несколько МВт, работающих на ПНГ, уровень утилизации попутного нефтяного газа здесь будет достигать требуемых 95%.

Проектом предусмотрено строительство электростанции мощностью 3000 кВт на ДНС «Искра» и электростанции мощностью 2000 кВт на территории УПСВ «Ильино» с дожимными компрессорными станциями.

Особенностью проекта является попутный нефтяной газ месторождений, содержащий от 0,9% до 1,075% сероводорода. Это накладывает определенные ограничения на применяемое для его утилизации оборудование. На сегодняшний день в нефтегазовой отрасли в основном используются микротурбинные (МТУ) и газопоршневые (ГПУ) установки. Далее приведено сравнение наиболее важных параметров этого оборудования при эксплуатации в проектах на попутном газе.

Особенности эксплуатации на ПНГ

Главной особенностью микротурбинных установок является возможность работать на различных видах топлива, в том числе сернистых газах, без специальной подготовки после грубой механической очистки. Благодаря выполненным из высокотемпературных материалов камере сгорания и колесу микротурбины, они могут использовать топливо с различной теплотворной способностью. Возможность использования высокосернистого газа (до 4–7% H2S) обеспечивают специальные антикоррозийные материалы, примененные в составе подвода топлива к форсункам. При этом условно-низкие температуры сгорания топлива (510…954°С) являются достаточными для сжигания агрессивного ПНГ без нанесения вреда двигателю.

Газопоршневые установки могут работать на газе с содержанием сероводорода не более 0,1%. Содержание метана в топливе также должно быть не менее 80 %.

При снижении метанового числа до 50% происходит резкое снижение КПД газопоршневого двигателя, тогда как эффективность работы микротурбин не зависит от этого показателя. При этом при метановом числе ниже 30 возрастает риск детонации ГПУ, которая сопровождается резким повышением давления и кратковременным выделением значительного количества тепла, что приводит к преждевременному выходу двигателя из строя. Для решения этой проблемы приходится использовать систему фильтров, сепараторов и циклонов, а также эксплуатировать ГПУ с нагрузкой не более 40–60% номинальной, что ведет к повышению расходов на обслуживание оборудования и его быстрому выходу из строя.

Микротурбины работают при содержании метана от 35% без риска повреждения двигателя и каких-либо ограничений по мощности.

Следует также отметить, что использование принципа двойного инвертирования вместо механической связи с нагрузкой обеспечивает высокую эластичность микротурбин к нагрузке – они стабильно работают в диапазоне от 0 до 100%, обеспечивая оптимальный расход топлива. У газопоршневых агрегатов устойчивая продолжительная работа достигается при нагрузке от 50 до 75%, что приводит к большему расходу топлива.

Конструкторские решения

Конструкция микротурбинного двигателя предельно проста. Он имеет всего одну движущуюся деталь – вал ротора, на котором соосно расположены электрический генератор, компрессор и сама турбина.

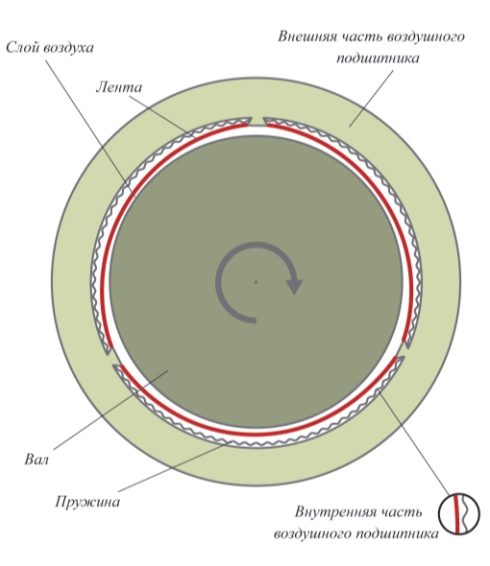

Использование инновационной разработки – воздушного подшипника, за счет которого вал ротора генератора фактически удерживается на воздушной подушке, исключает механическое трение. Это позволило отказаться от использования масла и обеспечило рекордную частоту вращения вала – до 96 000 об./мин.

Генератор охлаждается набегающим потоком воздуха, что также исключает необходимость жидкостного охлаждения. В установке не используются редукторы или другие механические приводы, следствием чего является высокая надежность микротурбин.

Устройство поршневого двигателя предполагает большое число движущихся частей, что существенно повышает риск механической поломки. Каждые 500…2000 ч в зависимости от марки двигателя требуется замена масла. Одновременно с маслом меняют масляные фильтры.

Один раз в год необходимо проводить замену охлаждающей жидкости.

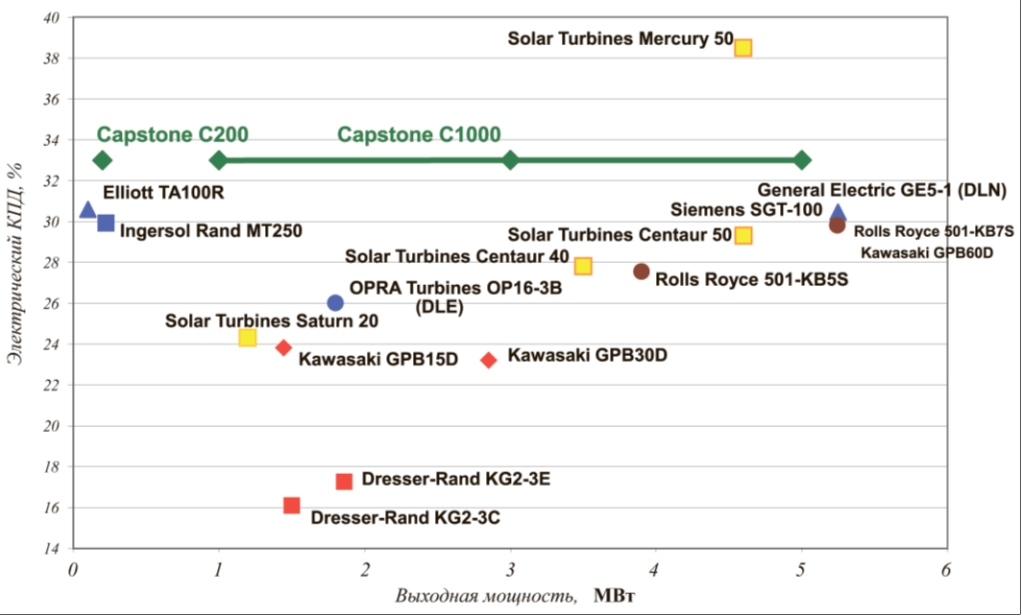

Применение рекуператора в конструкции микротурбинного двигателя обеспечивает высокий для турбогенераторов электрический КПД – до 35%, что сравнимо с КПД газопоршневых двигателей.

Обслуживание и сервис

Сервисное обслуживание микротурбин осуществляется каждые 8000 моточасов. Первые 2–3 года оно включает визуальный осмотр, диагностику и замену воздушных фильтров, инжекторов, термопар и свечей зажигания. Эти работы занимают около 1,5 ч для каждой турбины. Дополнительные работы, связанные с заменой регламентных запчастей, проводятся через каждые 20 000 моточасов, и их проведение также занимает не более нескольких часов. Через 60 000 моточасов производится диагностика и замена горячей части двигателя микротурбины, что сравнимо со «средним» ремонтом газопоршневой установки, который необходимо выполнять каждые 25 000…30 000 ч. Все сервисные работы и капитальный ремонт микротурбины производятся непосредственно на месте эксплуатации без использования специального подъемно-транспортного оборудования.

Регламент обслуживания газопоршневых установок предполагает круглосуточный контроль, проведение регулярных проверок и добавление расходных материалов.

Сервисное обслуживание ГПУ и средний ремонт могут длиться несколько дней. Поэтому в состав энергоцентров часто требуется включить дополнительную (резервную) газопоршневую установку, что влечет дополнительные капитальные затраты.

Микротурбины не требуют круглосуточного наблюдения, поэтому контроль за их работой на объектах возлагается на одного–двух прошедших обучение специалистов. Для обслуживания газопоршневых установок, как правило, требуется круглосуточное дежурство в несколько смен по 1–3 человека и более. Непрерывную работу энергоцентра обычно обеспечивают четыре смены специалистов во главе с начальником смены, который подчиняется главному энергетику или главному инженеру. Высокие затраты на обслуживающий персонал сказываются непосредственно на себестоимости вырабатываемой энергии.

Экономическая эффективность

Энергоцентры на основе микротурбинных установок на попутном газе по сравнению с газопоршневыми электростанциями имеют довольно низкие эксплуатационные расходы. Это объясняется малым числом расходных материалов и запчастей, отсутствием затрат на масло и охлаждающую жидкость, низкими расходами на обслуживающий персонал, отсутствием системы специальной газоподготовки для агрессивного топлива. В связи с этим стоимость эксплуатации микротурбин в ~4 раза дешевле, чем газопоршневой установки. Себестоимость выработки 1 кВт⋅ч электроэнергии при использовании микротурбин будет на ~15–30 % ниже, чем при применении газопоршневой установки и составляет при использовании ПНГ порядка 0,90…1,5 руб. за 1 кВт⋅ч. Срок окупаемости таких электростанции в среднем составляет 3–5 лет.

Рассмотренные особенности оборудования указаны в табл. 1.

Таблица 1

| Показатель | Микротурбины | Газопоршневые установки |

| Периодичность сервисного обслуживания | 8 000 ч | 500…4 000 ч |

| Ресурс до капитального ремонта | 60 000 ч | 40 000 ч |

| Допустимая нагрузка | 0–100% номинальной | 50–70% номинальной |

| Периодичность замены масла | Нет | 500…2 000 ч |

| Расход масла | Нет | 60 000…90 000 л/год |

| Допустимое содержание сероводорода в топливе | До 4–7% | До 0,1% |

| Минимальное содержание метана в топливе | 35% | 80% |

| Риск детонации | Отсутствует | При метановом числе ниже 30 |

Описание проекта

Исходя из особенностей проекта утилизации ПНГ на месторождениях ОАО АНК «Башнефть» в качестве основы энергоцентра выбрано микротурбинное оборудование.

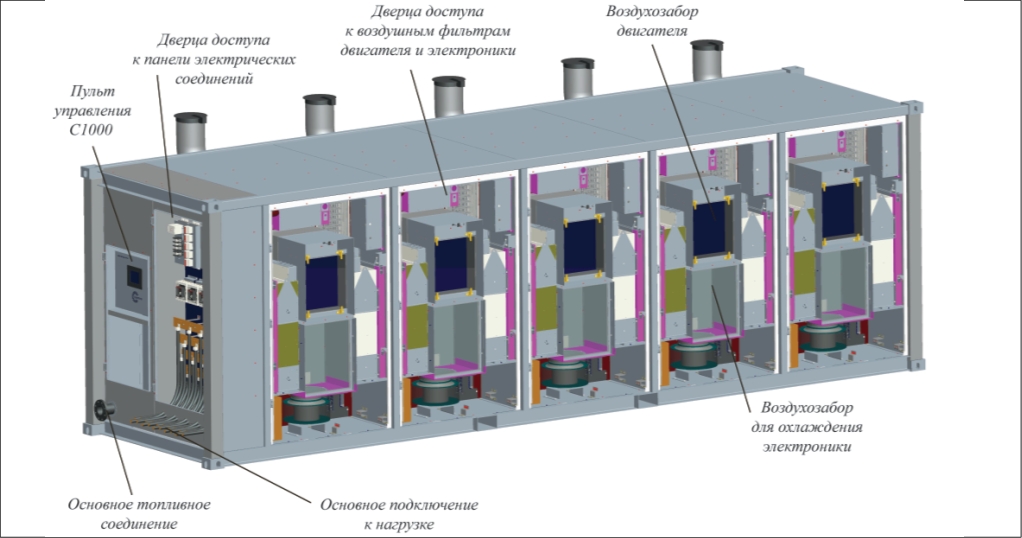

На основе микротурбинных установок генеральным подрядчиком проекта компанией «БПЦ Инжиниринг» будут изготовлены комплектные электростанции ENEX в индивидуальных контейнерах в климатическом исполнении УХЛ категории размещения 1 по ГОСТ 15150. Блочномодульная конструкция электростанций ENEX, включающих по пять микротурбинных двигателей Capstone C200 (единичная мощность 200кВт), обеспечит высокую степень внутреннего резервирования и непрерывность работы энергоцентра во время проведения периодических сервисных работ. Каждый модуль С200 может быть выведен из работы без прекращения работы всего энергоцентра.

Работа электростанций ENEX полностью автоматизирована, поэтому они могут работать без постоянного присутствия персонала.

Проектом предусмотрена установка трех микротурбинных электростанций ENEX 1000 мощностью по 1000 кВт на ДНС «Искра» и двух аналогичных электростанций на территории УПСВ «Ильино», а также четырех дожимных компрессорных станций COMPEX 75 – по две на каждый объект.

Сравнение технических характеристик дожимных компрессорных станций COMPEX 75 с оборудованием других производителей приведено в табл. 2.

Таблица 2

| Поставщик | ООО «БПЦ Инжиниринг» | ЗАО «Мирный атом» |

ОАО «Казанькомпрессормаш» |

ОАО «Энергаз» |

|

| Модель | COMPEX 75 | ДККС 750-1/0,8-8 (Grasso) | 6ГВ-18/8 М4 У2 | ТАКАТ 18.08 М4 УХЛ1 | EGSI-S-80/100 A |

| Давление на входе, бар | До –0,1 | –0,2 … + 0,2 | –0,2 … + 0,2 | –0,2 … + 0,2 | от -0,2 + 0,2 |

| Давление на выходе, бар | 12 | 7 | 7 | 7 | 7 |

| Производительность, нм3/ч | 1175 | 750 | 720 | 720 | 720 |

| Диапазон регулирования, % | 0–100 | 15–100 | 30–100 | 30–100 | 15–100 |

| Тип регулирования | Частотное регулирование входного потока | Встроенный регулятор | Золотниковое устройство с электроприводом | Золотниковое устройство с электроприводом | Золотниковое устройство с электроприводом |

| Номинальная мощность электродвигателя, кВт | 75 | 132 | 108 | 108 | 100 |

| Габаритные размеры (длина´ширина´высота), мм | 3000´1500´1900 | 8000´2450´2900 | 4600´3100´2500 | 9200´3760´2700 | 6500´2500´2800 |

| Страна изготовитель | Россия | Германия | Россия | Россия | Швейцария |

| Срок изготовления, мес. | 8 | 10 | 11 | 10–11 | 9–12 |

| Расход масла, мг/м3 | 3 | 5 | 10 | 10 | 5 |

| Объем маслосистемы, л | 45 | 100 | 400 | 400 | 400 + 40 |

| Межсервисные интервалы, ч | 8 000 | 4 000 | 4 000 | 4 000 | 4 000 |

Четыре дожимные компрессорные станции COMPEX 75 мощностью 75 кВт каждая и производительностью 700 м3/ч также будут изготовлены на российском заводе. Они разработаны проектно-конструкторским бюро «БПЦ Инжиниринг» специально для работы со сложными газами, в том числе с высоким содержанием азота, водорода и сероводорода до 7% и с учетом условий эксплуатации и региональной нормативной специфики. Регламент обслуживания дожимных компрессоров COMPEX совмещен с графиком обслуживания электростанций ENEX – периодические сервисные работы проводятся каждые 8000 ч наработки.

Поставка основного оборудования на объекты ОАО АНК «Башнефть» запланирована на середину 2014 г. Электростанции ENEX 1000 суммарной мощностью 5 МВт будут работать в режиме параллельно с сетью, полностью покрывая собственные нужды месторождений, которые составляют 800…1000 кВт на каждом объекте.

Низкие расходы на обслуживание и эксплуатацию электростанций, а также использование в качестве топлива практически бросового сырья обеспечат себестоимость электроэнергии на уровне порядка 0,9…1,0 руб./кВт⋅ч, что позволит значительно сэкономить на энергозатратах компании в сравнении с потреблением от сети и обеспечит полезное использование попутного нефтяного газа. Проектом предусмотрена эксплуатация микротурбинных электростанций на номинальной мощности.

Излишки вырабатываемой электроэнергии будут направляться в сеть с последующим распределением по внутреннему тарифу между другими объектами ОАО АНК «Башнефть». Таким образом, нефтяная компания сможет ежегодно утилизировать более 14 млн. куб. м ПНГ в год.

Сдача объекта в эксплуатацию запланирована на третий квартал 2014 года. По завершении проекта уровень утилизации попутного нефтяного газа здесь будет достигать требуемых 95%. В случае удачной реализации пилотного проекта полученный опыт ОАО АНК «Башнефть» будет распространять в других НГДУ ООО «Башнефть- Добыча».