Автор: А.В. Спиридонов (ООО «СИБУР»).

Опубликовано в журнале Химическая техника №5/2015

В практике ПАО «СИБУР Холдинг», как и в любой другой нефтехимической компании, остановочные ремонты применяются для поддержания оборудования в рабочем состоянии путем ремонта или замены, работ по реконструкции и модернизации производств, проведения различных осмотров, экспертиз, инспекций и других операций, направленных на оценку технического состояния оборудования. При получении результатов инспекций принимается решение о немедленном ремонтном воздействии или (в зависимости от критичности замечаний) планируется ремонт или замена оборудования на некоторую перспективу.

До 2012 г. на предприятиях Холдинга системных подходов к проведению остановочного ремонта не было. На каждом предприятии существовала собственная традиционная организационная схема планирования, подготовки и проведения остановочного ремонта, зачастую далеко не самая эффективная. Некоторые предприятия ввиду своей «молодости» вообще имели весьма ограниченный опыт проведения остановочного ремонта.

Все это приводило к значительным потерям, обусловленным некачественным планированием как самих работ, так и выполнения сопутствующих мероприятий (заказ и поставка материалов, запасных частей и оборудования, распределение работ по исполнителю, выбор подрядчика, подготовка рабочей площадки, создание микроинфраструктуры, обеспечивающей удобство проведения работ и бытовых условий для рабочих и др.). В масштабах Холдинга такие потери были довольно значительными.

В ходе оценок технического состояния площадок, целевых проверок по данному направлению центром компетенции «Механика» был сделан вывод, что данные ошибки обусловлены, как правило, несоблюдением при выполнении операций по планированию, подготовке и проведению остановочного ремонта определенной последовательности и своевременности. Было принято решение разработать документ, определяющий порядок выполнения операций планирования, подготовки и проведения остановочного ремонта, обязательный для всех предприятий Холдинга. И такой документ был рожден на основе скомпилированного опыта как самих разработчиков, так и лучших практик, сложившихся на некоторых предприятиях.

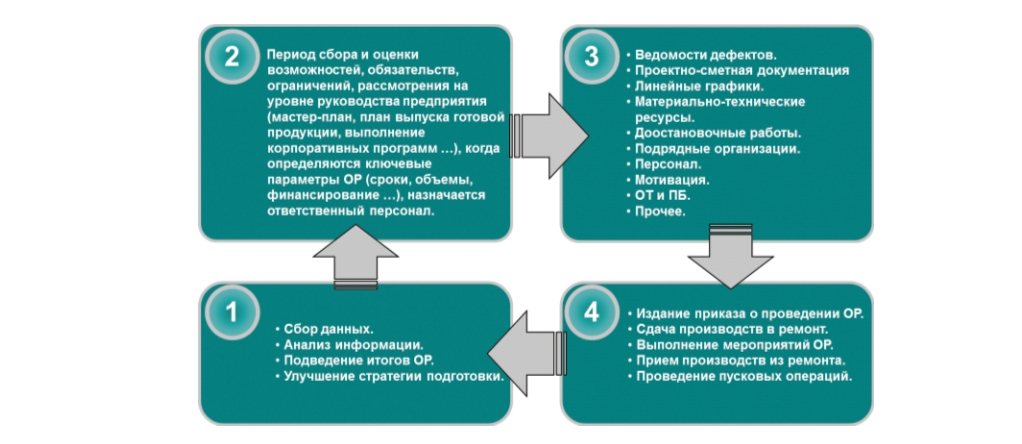

Стандарт описывает циклическую структуру, отправной точкой в которой является анализ результатов уже проведенного остановочного ремонта.

Факторный анализ проведенного остановочного ремонта позиционирован в стандарте как один из основных и важных этапов подготовки к остановочному ремонту. Он необходим для оценки качества проведения ремонта по таким параметрам, как соблюдение объемов и сроков, своевременность и полнота обеспечения товарно-материальными ценностями, качество планирования работ и ресурсов, задействованных в проведении остановочного ремонта, качество работы в области охраны труда и промышленной безопасности и многим другим параметрам, оказывающим существенное влияние на успешность проведенного ремонта. По результатам анализа должны быть выявлены факторы, оказавшие как отрицательное, так и положительное влияние на успешность остановочного ремонта и, соответственно, разработаны мероприятия, направленные на усиление положительных факторов и исключение отрицательных.

В 2013 г. остановочные ремонты уже частично проводились на основе положений стандарта, на регулярной основе осуществлялись аудиты остановочных ремонтов на предприятиях с целью совершенствования методики стандарта.

Недостатки, выявленные при анализе разных этапов остановочного ремонта, приведены в табл. 1–3.

Общие выводы по результатам анализа:

- многие предприятия близки к исполнению требований стандарта «Методические указания по планированию, подготовке, проведению и анализу выполнения остановочных ремонтов объектов предприятий ПАО «СИБУР Холдинг» благодаря уже сложившимся традициям планирования остановочных ремонтов;

- правильное и своевременное исполнение всех этапов процесса планирования, подготовки, проведения и анализа остановочного ремонта практически всегда позволяет спланировать и провести остановочный ремонт с наибольшим эффектом;

- проведение анализа по требованиям, установленным корпоративным стандартом, позволило выявить основные системные ошибки и приступить к разработке корректирующих мероприятий;

- имеется потребность в проведении мониторинга выполнения предприятиями корректирующих мероприятий при планировании следующего остановочного ремонта;

- выявлена необходимость в разработке шаблона отчета о проведенном остановочном ремонте с выделением ключевых моментов, коренных причин отклонений, перечня корректирующих мероприятий, ответственных и сроков исполнения;

- результаты анализа остановочного ремонта любого предприятия должны быть доступны другим предприятиям Холдинга.

Выполненный анализ позволил построить работу по подготовке к остановочному ремонту 2014 г. на совершенно новых принципах, ранее в компании не применявшихся.

Предприятия на основе проведенного анализа разработали и применяли при планировании остановочного ремонта 2014 г. корректирующие мероприятия. Посредством центров компетенций организационные и технические мероприятия, которые могли быть распространены на другие площадки, транслировались как лучшие практики, обязательные для применения.

Таблица 1

Недостатки при планировании и подготовке остановочных ремонтов

| Недостатки | Системные причины |

| Поздняя подготовка и низкое качество на проектирование | Постоянная корректировка и дополнение перечней содержания дефектных работ вплоть до начала остановочного ремонта ведомостей, заданий |

| Поздняя подготовка смет | Поздняя подготовка и низкое качество дефектных ведомостей, отсутствие сметчиков, плохое планирование рабочего времени сметчиков, не организовано взаимодействие сметных отделов управлений капитального строительства с единой службой технического заказчика. |

| Поздняя подготовка проектно-сметной документации |

Поздняя подготовка перечней работ остановочного ремонта, заданий на проектирование. Частный случай – вывод проектной организации на аутсорсинг, при этом не запланированы средства на проектно- изыскательские работы, не налажена схема взаимодействия заказчика и проектной организации. |

| Несвоевременная поставка товарно-материальных ценностей |

Жесткая привязка заявочной кампании к квартальным окнам, ошибки при оформлении заявок и несвоевременное оформление заявок, отсутствие контроля за процессом заказа, приобретения и доставки товарно-материальных ценностей, особенно критических позиций. |

| Поздний выбор подрядчика Поздняя подготовка дефектных ведомостей, проектно-сметной документации. Как следствие, позднее формирование пакета тендерной документации и поздний выход на тендер. |

Несостоявшиеся тендеры по причинам отсутствия рынка услуг, отсутствия необходимых компетенций у имеющихся подрядчиков, низких сметных расценок. |

| При составлении линейных графиков не используется ресурсный метод, что не позволяет оценить потребность в рабочей силе для выполнения всего объема работ остановочного ремонта в каждый момент времени. |

Отсутствие навыков планирования работ с учетом требуемых ресурсов |

Таблица 2

Недостатки проведения остановочного ремонта

| Недостатки | Системные причины |

| Простои бригад внутренних ремонтных служб предприятия и подрядчика. Незапланированные перемещения бригад по площадке из-за невозможности выполнения первоначально запланированной работы, переносы сроков работ во времени | Позднее открытие нарядов-допусков |

| Низкий уровень взаимодействия служб предприятий (эксплуатационные подразделения и единая служба технического заказчика – ЕСТЗ, взаимодействие внутри этой службы) | |

| Неудовлетворительное планирование работ повышенной опасности. Совмещение огневых и газоопасных работ без учета зональности их проведения | |

| Поставка товарно-материальных ценностей

«с колес», во время выполнения работ. Необходимость отвлечения бригад для разгрузки материалов |

|

| Входной контроль товарно- материальных ценностей проведен не в полном объеме либо не проведен вообще | Поставка товарно-материальных ценностей «с колес», во время выполнения работ |

| Недостаточное оснащение подрядных организаций средствами малой механизации, специальным инструментом, как следствие, низкий темп и качество выполнения работ (например, по сборке крышек теплообменников) | Отсутствие аудита оснащенности подрядных организаций на стадии выбора претендентов, отсутствие данного требования в пакете тендерной документации |

| Позднее предоставление результатов ревизий, технических освидетельствований, диагностирования оборудования службой технического надзора, управления надежностью и диагностики | Неудовлетворительное планирование работы подразделений службы технического надзора, управления надежностью и диагностики , отсутствие взаимодействия с единой службой технического заказчика и эксплуатационными подразделениями |

| Подрядчики не проводят ежедневную уборку металлолома, мусора | Отсутствие данного требования в договоре подряда, отсутствие надзора

за деятельностью подрядчиков со стороны заказчика |

Таблица 3

Недостатки анализа остановочного ремонта

| Анализ проводится поверхностно | Определены основные проблемные участки, но не определены коренные причины, приводящие к этим проблемам |

| Отсутствие комплекса мероприятий, направленных на устранение выявленных в ходе анализа остановочного ремонта проблем, не назначены лица, ответственные за их реализацию, не определены сроки исполнения | Поверхностное проведение анализа остановочного ремонта, недостаточно четкое определение коренных причин возникновения проблем |

| Разный подход к выполнению анализа остановочного ремонта на каждом предприятии | Отсутствие шаблона (перечня вопросов) для проведения анализа остановочного ремонта |

| Анализ остановочного ремонта проводится несвоевременно, с нарушением сроков, определенных стандартом | Невыполнение требований стандарта по остановочному ремонту |

Остановочный ремонт 2014 г. уже целиком планировался и проводился по требованиям стандарта.

В корпоративном центре и на предприятиях были созданы рабочие группы, основной задачей которых на предприятиях была организация процессов анализа, планирования, подготовки и проведения остановочного ремонта, а в корпоративном центре – мониторинг процессов на предприятиях, оценивать своевременность и качество выполнения этапов, принимать оперативные решения в случае, если появлялся риск отклонения от требуемого порядка.

Такой мониторинг проходил в режиме регулярных видеоконференций с площадками.

В планах Холдинга на 2014 г. имелось несколько площадок, которым уделялось особенное внимание как в силу важности и объемности задач, запланированных на остановочный ремонт, так и в силу отсутствия на некоторых площадках определенного опыта проведения остановочных ремонтов. Так, на одной из площадок в европейской части России была запланирована масштабная реконструкция, сопряженная по срокам с проведением остановочного ремонта. Еще на одной площадке ситуация осложнялась тем, что ремонт должен был пройти одновременно на двух крупных предприятиях этой площадки, одно из которых делает это впервые после пуска в промышленную эксплуатацию.

На объектах этих площадок практически на всех ключевых этапах процесса находились эксперты центров компетенций. Целью их работы было не только сканировать текущую ситуацию, но и помогать, подсказывать и направлять действия местных специалистов, используя знание стандарта и богатейший личный опыт.

Если говорить именно об этих площадках, то благодаря работе специалистов и экспертов центров компетенций к остановочному ремонту все площадки подошли с разработанными сетевыми графиками ремонта, согласованными с графиками работ проектных офисов. Графики выверялись и накладывались друг на друга. Учитывались такие факторы, как одновременное проведение работ по проекту и в рамках остановочного ремонта на одной установке, в данном случае уточнение шло вплоть до объекта работ и с учетом наложения работ «по вертикали», т.е. на разных высотных отметках одного объекта. Такие работы разносились во времени. Например, на одной из площадок в рамках работы по замене компрессора учли, что при перемещении агрегата к месту монтажа будет надолго перекрыт определенный промежуток внутрицеховой дороги, что, естественно, сделает невозможным проведение в данной области ремонтных и монтажных работ. Сходные проблемы решались и на других площадках.

На одной из площадок одной из серьезных проблем была высокая неопределенность объемов работ в части, например ревизии арматуры. Приходилось рассчитывать работу ремонтного производства таким образом, чтобы оставался запас мощности на случай появления избыточных объемов работ.

Также практически не было проблем со снабжением товарно-материальными ценностями. Отделы материально-технического снабжения площадок отработали поставки практически на 100%. Но, тем не менее, некоторые материалы пришли в ходе ремонта. Благодаря постоянному мониторингу площадок и корпоративного центра 99,9% материалов, критичных для выполнения ремонтных работ, своевременно были поставлены на площадки, был проведен входной контроль, после чего они были допущены на ремонтную площадку.

В ходе работы экспертов корпоративного центра на площадках отмечалось также качество выбранных подрядных организаций – это одна из ключевых тем процесса подготовки к остановочному ремонту.

Был сделан вывод, что при выборе подрядчика зачастую решающее значение имела цена, а не его компетенции. Поэтому в 2014 г. были разработаны и распространены на все предприятия комплексные критерии выбора подрядчика, в которых значительное внимание уделялось квалификации подрядчика, наличия у него опыта в данном направлении, производственной базы и других показателей, гарантирующих выполнение работы качественно, в срок и в полном объеме. Кроме того, пришло понимание, что хорошего подрядчика необходимо выбирать заранее, желательно до начала планируемого года, чтобы обеспечить наиболее выгодные для обеих сторон условия контракта. Это решение, соответственно, «тянет» за собой необходимость своевременной разработки проектно-сметной документации.

Таким образом, благодаря принятию документа, определяющего порядок выполнения операций планирования, подготовки и проведения остановочного ремонта, обязательного для всех предприятий Холдинга, ремонт на всех предприятиях был проведен в запланированное время и с высоким качеством.