Автор: А.В. Барков, Д.Л. Жуковский, Д.В. Грищенко (Ассоциация ВАСТ).

Опубликовано в журнале Химическая техника №4/2016

А.В. Барков, Д.Л. Жуковский, Д.В. Грищенко (Ассоциация ВАСТ)

Первые шаги по практическому использованию достижений диагностики применительно к вращающемуся оборудованию без нарушения режима его работы, если не считать анализа продуктов изнашивания в смазке, начались с решения задач обнаружения эксплуатационных дефектов роторных машин по вибрации около 30 лет назад с появлением первых цифровых измерительных приборов и персональных компьютеров. В то время на одинаковой ступени развития оказались диагносты и Западной Европы, и Северной Америки, и СССР. Конверсионный этап развития диагностики проходили все вместе, запад лидировал в создании цифровой измерительной и анализирующей техники, СССР – в создании алгоритмов и диагностического программного обеспечения, заменяющего экспертов. Совместные разработки разошлись по многим странам, помогая последовательному решению следующих групп эксплуатационных задач, направленных на совершенствование процессов обслуживания и ремонта:

- сокращение числа внеплановых остановок оборудования и объемов работ по текущему ремонту;

- продление жизненного цикла оборудования, выработавшего назначенный ресурс;

- отказ от планового обслуживания оборудования в бездефектном состоянии;

- переход на ремонт по фактическому состоянию оборудования.

Сокращение внеплановых остановок обеспечивалось путем отслеживания развития признаков типовых дефектов, достигших опасного уровня, и во время каждой внеплановой остановки обслуживающий персонал устранял наиболее опасные дефекты.

При продлении ресурса производился текущий ремонт, в частности, по результатам вибрационной диагностики изнашиваемых частей (контактирующих между собой и работающих в потоке), а по результатам выборочного неразрушающего контроля старения материалов в наиболее нагруженных местах и старения электрической изоляции – замена нагруженных элементов и электрических цепей.

Развитие ранней диагностики вращающегося оборудования по его вибрации, а также по току приводных электродвигателей и по доступному для измерения и анализа тепловому излучению поверхностей позволило решать задачи третьей группы – отказываться от обслуживания без необходимости.

Соответственно комплексный подход к ранней диагностике изнашиваемых узлов, старению материалов и электрической изоляции с отслеживанием скоростей развития признаков дефектов в процессе эксплуатации вплоть до опасного состояния в ряде случаев позволил перейти на ремонт вращающегося оборудования по состоянию.

Совместная в начале 1990-х годов работа по развитию вибрационной диагностики специалистов многих стран позволила к концу века создавать технические средства и программное обеспечение для решения актуальных для каждого производителя машин и оборудования задач. Но эти задачи у разных производителей постепенно стали расходиться, что существенно повлияло на развитие диагностики во многих странах.

Так, в России сохранились традиционные пути независимого развития средств контроля и средств диагностики работающих машин и оборудования с использованием параметров их вибрации. Вибрационный контроль, обычно посредством стационарно устанавливаемых устройств, развивался в рамках решения задач аварийной сигнализации и защиты, а вибрационная диагностика (в совокупности с диагностикой по току электрических машин и тепловизионным контролем) посредством переносных приборов и систем – для совершенствования процессов обслуживания и ремонта. С 1996–1998 гг., когда было запущено производство собственных цифровых виброанализаторов, специалисты Ассоциации ВАСТ – авторы разошедшейся по всему миру программы автоматической диагностики DREAM, заменяющей ведущих экспертов, – из-за высокой стоимости перестали поставлять на внутренний рынок переносные диагностические системы с зарубежными приборами. Это привело и к снижению поставок диагностического программного обеспечения в составе переносных систем диагностики и для западных потребителей, производящих диагностику роторного оборудования без привлечения экспертов.

Развитие средств диагностики в странах с передовым производством в начале XXI века стало постепенно менять направление. Его смену определили как организационные изменения в диагностическом обслуживании предприятий, так и особенности развития машиностроения, а также цифровых средств измерения и анализа различных процессов.

Среди особенностей развития машиностроения следует выделить:

- рост доли необслуживаемого модульного оборудования, работающего до момента замены по фактическому состоянию;

- искусственное сокращение ресурса оборудования из-за быстрого морального старения;

- усложнение производимого оборудования, приводящее к росту отказов из-за ошибок обслуживания и управления;

- отказ от производства оборудования большими сериями, и, соответственно, отказ от полных ресурсных испытаний, что приводит к увеличению ошибок проектирования, характерных для конкретных фирм-производителей.

Эти особенности, во-первых, повлияли на развитие переносных средств диагностики, наиболее часто используемых для диагностики вспомогательного оборудования, в части снижения требований по раннему обнаружению дефектов с долгосрочным прогнозом состояния. В то же время повысились требования по достоверности краткосрочного прогноза (оценка остаточного ресурса) при появлении опасных дефектов, а также онлайн контроля состояния оборудования в пусковых режимах, на которые приходится основная часть отказов. Появилось и отдельное направление обслуживания оборудования – авторизованное, производимое представителями производителей, с оперативным обнаружением и устранением допущенных при проектировании недостатков.

Но наиболее сильные изменения произошли в развитии стационарных систем диагностики. Повлияло на эти изменения не столько развитие машиностроения, сколько тенденции развития цифровых методов и средств анализа различных процессов, а также систем управления машинами и оборудованием. Главным направлением развития диагностики вращающегося оборудования стало объединение средств управления, мониторинга и диагностики в единую систему управления ответственным оборудованием по фактическому состоянию. Для такого объединения потребовалось многократное ускорение процессов диагностики с повышением ее достоверности, а это – следствие ускоренного развития многоканальных средств параллельного измерения и онлайн анализа как первичных, так и вторичных процессов в работающих по прямому назначению объектах управления и диагностики.

Во время экономического кризиса 2008 г. спрос на выпускаемые средства диагностики снизился, и руководители Ассоциации ВАСТ пришли к выводу о необходимости освоения новых направлений в области диагностики вращающегося оборудования для ее расширения в России и выхода на международный рынок технологий диагностики. Решение основывалось на анализе проблем, возникающих при эксплуатации объединенных систем защиты, управления и диагностики, поставляемых в Россию в составе ответственного вращающегося оборудования ведущими машиностроительными корпорациями. Среди этих проблем необходимо выделить следующие:

- поставляемые объединенные системы управления и диагностики через короткое время эксплуатации часто снижают эффективность из-за невозможности выполнить на местах все требования к технологиям обслуживания и ремонта оборудования;

- необходимый для диагностики список типовых дефектов, требующих оперативного обнаружения, постоянно меняется и может быть разным у разных производителей однотипного оборудования из-за частой смены модификаций с устранением одних ошибок проектирования и внесением других;

- российские производители вращающегося оборудования с развитыми системами управления не готовы к созданию объединенных систем управления и диагностики, ограничиваясь стандартными решениями по аварийной защите и/или мониторингу отдельных параметров своей продукции;

- в России и многих развивающихся странах продолжается выпуск и эксплуатация оборудования, не имеющего развитых систем управления и защиты, но требующих оперативного диагностического обслуживания.

Были определены приоритетные пути развития технических средств и диагностического программного обеспечения, выпускаемых Ассоциацией ВАСТ, для реализации нового направления – оперативной диагностики развитых дефектов во вращающемся оборудовании.

Общей тенденцией стало развитие многоканальных средств измерения и онлайн анализа вибрации и тока, на основе которого создавались как переносные, так и стационарные средства контроля и мониторинга текущего состояния оборудования, а также его диагностики и оценки остаточного ресурса.

В процессе разработки многоканальных средств диагностики, позволяющих использовать новый пласт диагностической информации, содержащийся в вибрации и токе во время переходных режимов работы оборудования, специалистами было предложено новое направление – использование «мобильных» переносных систем мониторинга и диагностики. Их аналогом можно считать «суточный мониторинг» в медицинской диагностике, во время которого контролируется функционирование организма во всех типовых ситуациях. Интервал времени, за который режимы работы многих видов оборудования меняются в типовых пределах существенно больше, и его минимум близок к 10…15 суткам. Именно на такое время проведения непрерывных и каскадных измерений, позволяющих выявить и исследовать даже незначительные изменения состояния объектов диагностики, необходимо ориентироваться при «среднесрочной» диагностике вращающегося оборудования. Такая диагностика может выполняться либо планово после обслуживания или ремонта оборудования, во время которых вероятность внесения новых дефектов максимальна, либо «по событию», например, после внезапной перегрузки оборудования из-за ошибок управления, либо при невозможности в кратчайшее после обнаружения опасных дефектов время вывести оборудование в ремонт.

на 16 каналов непрерывного измерения и онлайн анализа вибрации и тока с возможностью подключения модулей оперативной диагностики типовых агрегатов

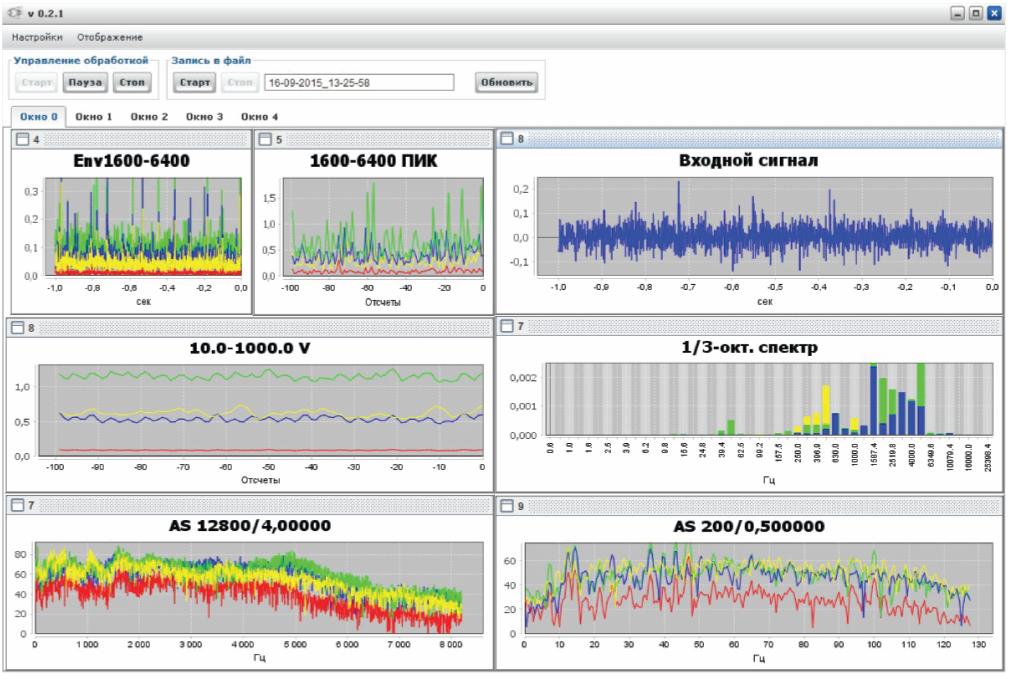

Один из вариантов разработанных «мобильных» систем мониторинга и диагностики, выполняющих онлайн измерения, анализ и диагностику по вибрации и току показан на рис. 1, 2. При создании данных систем пришлось искать решение принципиально новых задач, позволяющих системе самообучаться за кратчайшее время, начиная с нескольких минут. Для этого использованы новые технологии деления сигналов вибрации и тока на периодические, случайные и импульсные компоненты, их онлайн анализа и перехода на диагностику агрегата в целом. Эти технологии позволили решить и еще одну важную задачу – диагностику машин и механизмов с регулируемым по частоте вращения приводом на основе асинхронного электродвигателя со статическим преобразователем питающего напряжения.

Такие машины, не имеющие пока средств эффективной диагностики, все шире используются в составе вентиляционных, насосных и компрессорных агрегатов.

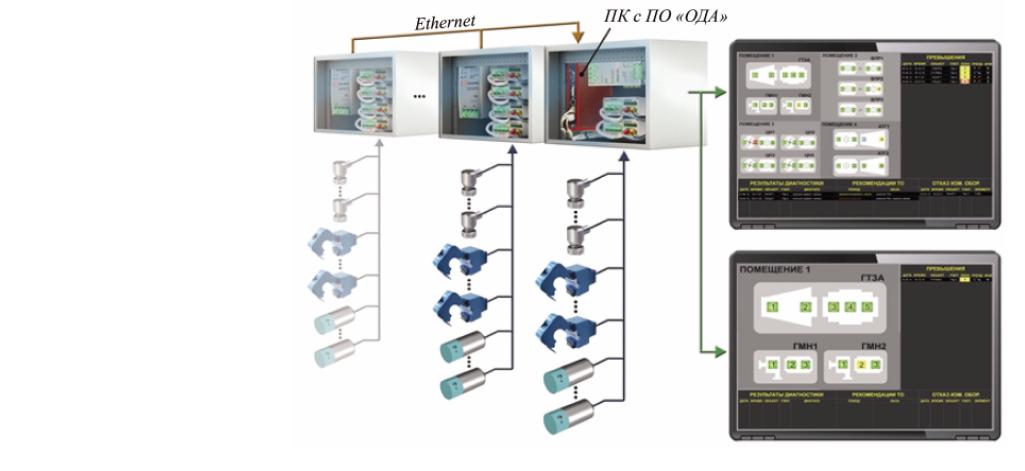

Мобильная система может быть преобразована в стационарную. Для этого она размещается в защитных корпусах, а измерительные кабели укладываются в защищенные трассы. Кроме того, в состав системы вводится компьютер с общей базой данных, позволяющий объединять несколько мобильных в одну стационарную систему мониторинга и диагностики. Ее возможный вид показан на рис. 3.

Стационарная система мониторинга и диагностики также имеет свои особенности. Во-первых, она контролирует состояние агрегатов от начала пуска до полного останова с временем обновления информации от 1/8 с, что позволяет получить диагноз (вид и размер дефекта) при скачкообразном изменении состояния уже через 0,5 с после скачка состояния. Во-вторых, она автоматически адаптируется к неопасным изменениям состояния из-за незначительного нарушения рекомендованной технологии обслуживания агрегатов. В-третьих, она позволяет оценивать последствия работы агрегата, испытавшего из-за ошибок управления значительные перегрузки, влияющие на его состояние. Наконец, такая система мониторинга состояния позволяет сократить число измерительных каналов при мониторинге состояния и диагностики вентиляционных, насосных, компрессорных и многих других агрегатов с необслуживаемыми подшипниковыми узлами. В этих агрегатах обычно не требуется проводить непрерывный контроль качества смазки подшипников по их ультразвуковой вибрации, и ее ухудшение вместе с другими дефектами подшипников может обнаруживаться опосредованно, по вибрации машины или току приводного двигателя, меняющихся при неравномерном изнашивании поверхностей трения в подшипниках.

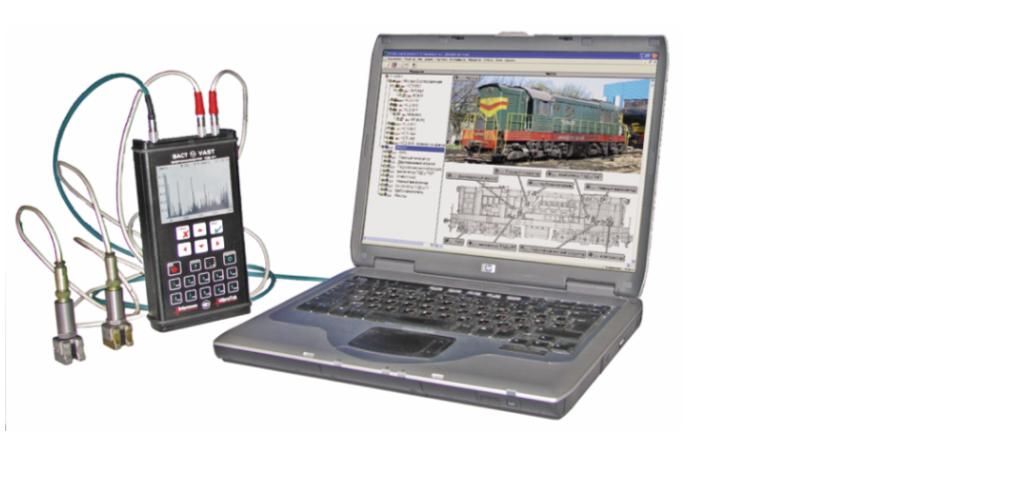

Кроме подготовки к серийному производству мобильных и стационарных систем мониторинга и оперативной диагностики продолжается развитие и традиционной переносной системы диагностики на основе переносных виброанализаторов серии СД и программы диагностики DREAM. Выпущен новый тип анализатора – СД-22 (рис. 4), готовятся к выпуску двухканальные анализаторы СД-23 и четырехканальный СД-41.

Важной особенностью развития многоканальных виброанализаторов является установка границы между их возможностями с учетом естественного усложнения процессов их развертывания на реальных агрегатах и возможностями многоканальных мобильных систем, способных проводить в режимах онлайн и офлайн длительные измерения вибрации, тока и (при необходимости) других процессов.

По-видимому, в виброанализаторах с числом измерительных каналов не менее числа опор вращения агрегата должны быть предусмотрены режимы онлайн мониторинга и диагностики, в частности, во время его пуска.

В настоящее время Ассоциация ВАСТ переходит на выпуск трех переработанных для современных условий видов систем мониторинга и диагностики по вибрации, току и другим процессам – переносных, мобильных и стационарных. Все типы систем адаптированы к современным особенностям в проектировании, производстве и эксплуатации основного и вспомогательного оборудования с узлами вращения.

Выполнена подготовительная работа для внедрения на первом этапе таких систем в процессы повышения качества обслуживания серийного вентиляционного, насосного и компрессорного оборудования, в том числе с регулируемым по частоте электроприводом.