Автор: В.В. Буренин, канд. техн. наук, профессор (Московский автомобильно-дорожный государственный технический университет (МАДИ)

Опубликовано на портале «Химическая техника», март 2020

Рассматриваются новые конструкции одновинтовых насосов, применяемых в различных отраслях промышленности для перекачивания нефти и нефтепродуктов, различного рода эмульсий и газо-жидкостных смесей, кислот, щелочей и других жидкостей, отличающиеся улучшенными характеристиками и предложенные в патентах и научно-технической литературе промышленно развитых стран мира. Показаны основные тенденции развития конструкций одновинтовых насосов, перекачивающих агрессивные жидкости, содержащих абразивные частицы и не обладающие смазывающими способностями.

Одновинтовые насосы получили широкое применение в различных отраслях промышленности для перекачивания нефти и нефтепродуктов, различного рода эмульсий и газо-жидкостных смесей, кислот, щелочей, растворов солей металлов, битумов, паст, красок и других неагрессивных и химически активных жидкостей. Насосы этого типа являются практически единственным видом объемных роторных насосов, обеспечивающих большой ресурс работы при перекачивании жидкостей, не обладающих смазочными способностями и содержащих взвешенные абразивные частицы загрязнений. Это достигается конструкцией рабочих органов и самим принципом действия насоса [1–3].

Основные элементы одновинтового насоса следующие: статор (корпус) – неподвижный рабочий орган, имеющий приемную (всасывающую) и напорную (нагнетательную) камеры (полости); ротор (винт) – вращающийся вокруг неподвижной оси рабочий орган, связанный с приводным валом насоса; замыкатель – рабочий орган, герметично соприкасающийся со статором и ротором и разделяющий приемную (всасывающую) и напорную (нагнетательную) камеры.

В одновинтовом насосе замыкатель остановлен и совмещен со статором, ось ротора совершает движение по орбитальной траектории, подвижным элементом является ротор, совершающий планетарное движение. В технической и особенно в патентной литературе насосы этого типа очень часто называют героторными [4].

Рабочие органы одновинтового насоса, называемые ротор – винтом, а замыкатель – обоймой, представляют собой винтовую пару с внутренним зацеплением. Несмотря на свою специфику, винт и обойма одновинтового насоса удовлетворяют основным условиям зацепления, и их винтовые поверхности соприкасаются по линии, непрерывно отделяющей область (камеру) нагнетания от области (камеры) всасывания.

Обоймы одновинтовых насосов обычно изготавливаются из упругих или твердых коррозионно-стойких материалов, что позволяет использовать эти насосы для перекачивания агрессивных жидкостей.

Одновинтовые насосы отличаются небольшими габаритными размерами и массой, просты в изготовлении, удобны в эксплуатации и более экономичны по сравнению с другими насосами объемного типа, работающими в одинаковых условиях.

Интенсивное развитие химической, нефтехимической, нефтеперерабатывающей, пищевой и других отраслей промышленности привели к разработке и освоению производства ведущими насосостроительными фирмами промышленно развитых стран мира новых конструкций одновинтовых насосов, отличающихся улучшенными характеристиками.

Технологичен в изготовлении и отличается большим ресурсом работы одновинтовой насос [5], имеющий металлический корпус 1 (рис. 1) и запрессованную в него эластомерную обойму 2 с винтовым внутренним профилем «А» (статор). Внутренняя поверхность «Д» корпуса 1 у торца со стороны нагнетательной камеры одновинтового насоса выполнена меньшего диаметра с образованием уступа «Г» в зоне сопряжения с внутренней поверхностью «В» большего диаметра.

На внутренней поверхности «В» корпуса выполнена расположенная по винтовой линии канавка «Б» П-образного поперечного сечения, заполненная эластомером обоймы 2.

Направление витков канавки «Б» корпуса совпадает с направлением витков внутреннего профиля эластичной обоймы.

Рабочая поверхность обоймы выполнена в виде двухзаходной винтовой поверхности «А» с правым направлением вращения. Установку статора в одновинтовой насос производят торцом с уступом «Г» со стороны нагнетательной камеры.

Разработанная конструкция статора и технология его изготовления для одновинтового насоса отличаются высоким качеством и обеспечивают повышенную работоспособность насоса в целом.

а) – пресс-форма для изготовления статора одновинтового насоса с установленными в ней корпусом, знаком (стержнем) и навеской эластомера;

б) – приспособление для выдавливания знака из статора одновинтового насоса;

в) – схема проведения завершающих операций при изготовлении статора одновинтового насоса

Позволяет удешевить стоимость производства и повысить качество изготовления статора одновинтового насоса разработанный технологический процесс с оптимальными параметрами [6], включающий:

- Изготовление металлического корпуса 8 (рис. 2, а) и металлического знака 9 с наружной винтовой поверхностью, соответствующей конфигурации проточного тракта статора;

- Подготовку внутренней поверхности корпуса 8 и наружной поверхности знака 9, например, дробеструйной обработкой;

- Нанесение на внутреннюю поверхность корпуса 8 клея, а на наружную винтовую поверхность знака 9 – антиадгезионной смазки;

- Установку на торец корпуса 8 нижнего формообразующего кольца 10, скрепление кольца 10 со знаком 9, размещая его по оси корпуса 8, установку на торец корпуса 8 верхнего формообразующего кольца 6 и скрепление его со знаком 9;

- Установку полученной сборки в матрицу 7 пресс-формы;

- Помещение навески эластомера 2 в загрузочную камеру 3 пресс-формы, нагревание пресс-формы до температуры 110…130ºC и прогревание эластомера 2 воздействием этой температуры в течение 5…10 минут;

- Перемещение пуассона 4, установленного в загрузочную камеру 3, заполненную эластомером 2, запрессовку эластомера 2 в полость 1 между корпусом 8 и знаком 9. Запрессовка осуществляется медленным поддавливанием прогретого эластомера через литниковые каналы 5, выполненные в верхнем формообразующем кольце 6, при этом выполняются две–три подпрессовки;

- Проведение вулканизации эластомера в полости 1 под действием температуры и давления, при этом запрессованный эластомер нагружается давлением 100…200 кг/см2 и продолжается его нагрев до температуры 148…154ºC, выдержка эластомера при этой температуре в течение 37…43 минут;

- Охлаждение эластомера до температуры 110…130ºC и сбрасывание давления, при этом в полости 1 формируется обойма 11 (рис. 2, б) статора, выполненная из вулканизированного эластомера (рис. 2, а);

- Разборка пресс-формы и извлечение из нее корпуса 8 в сборе с формообразующими кольцами 6, 10 и знаком 9;

- Снятие с корпуса 8 формообразующих колец 6, 10 (см. рис. 2, а) и установка корпуса нижним торцом на подставку 15 (см. рис. 2, б), установка оси 14, жестко скрепленной со стаканом 13, в прорезь, выполненную в верхнем торце знака 9, и при вращении стакана 13 в подшипнике 12 придание знаку 9 вращательно-поступательного движения под действием осевого усилия; выдавливание знака 9 из обоймы корпуса;

- Приклеивание заготовок 16 и 19 (рис. 2, в) из невулканизированного эластомера толщиной 0,5…0,6 мм на торцовые поверхности вулканизированного эластомера обоймы 11 корпуса 8;

- Установка на торцы корпуса формообразующих колец 6, 10 и размещение корпуса 8 между плитами 17 и 18;

- Нагревание торцовых поверхностей корпуса до температуры 148…154ºC, поджатие их давлением 1…2 кг/см2 и выдерживание при этих температуре и давлении в течение 30…50 минут;

- Сбрасывание давления, снятие с корпуса формообразующих колец 6 и 10, охлаждение эластомерной обоймы 11 корпуса до комнатной температуры и выдерживание не менее 6 ч, после чего определяют геометрические параметры статора (обойма 11 + корпус 8).

Разработанный технологический процесс позволяет изготавливать статоры одновинтовых насосов с ровными торцами и требуемой конфигурации и устранить возможные нарушения целостности запрессованного эластомера в виде обоймы 11 после выдавливания знака 9 без трудоемких операций, в частности, без механической обработки.

Повышение срока службы одновинтового насоса [7] фирмы Nation Оilwell VarcoL. P. Inc. (США), предназначенного для перекачивания жидкостей с взвешенными абразивными частицами, достигнуто за счет использования для изготовления обоймы эластомера с наполнителем из алмазного, металлического и керамического порошков, подвергающихся для ориентированного упрочнения воздействию магнитного поля. Одновинтовой насос с обоймой, изготовленной из эластомера с наполнителем, надежен в работе и удобен в эксплуатации.

Для снижения радиальной нагрузки на подшипники промежуточного вала 5 (рис. 3) вертикального одновинтового насоса [8], предназначенного для добычи нефти, воды и других жидкостей из скважин, разработана подшипниковая опора, содержащая герметичную камеру 4 и установленный в ней на валу 5 многорядный радиально-упорный подшипник 6. Для смазки подшипника камера заполняется пластичной консистентной смазкой, температурное расширение которой компенсируется перемещением подпружиненного поршня 7. При этом давление в камере выравнивается с давлением пластовой жидкости (давлением жидкости, добываемой из скважины).

Крутящий момент от вала приводного электродвигателя (на рис. 3 не показан) передается на промежуточный вал 5 и от него через муфту 3 на вал 1 одновинтового насоса. На валу 1 насоса выполнены накрест лежащие относительно его оси пазы 2, которые уменьшают жесткость вала. При вращении вала его передний конец, соединенный с ротором насоса, совершающим планетарное движение, передает на вал упругие изгибные деформации в области пазов. Так как вал в области пазов имеет незначительную жесткость, то соответственно радиальная нагрузка, возникающая от изгиба вала и передающаяся на подшипник 6, незначительна.

Вертикальный скваженный одновинтовой насос с разработанной подшипниковой опорой промежуточного вала 5 надежен в работе и имеет большой ресурс работы.

Одновинтовые насосы Epsilon [9], разработанные и выпускаемые кампанией Mono Pumps Ltd. (Великобритания), имеют простую конструкцию и предназначены для использования в процессах производства латекса, нитрилов и поливинилхлорида при перекачивании жидкостей, содержащих абразивные частицы. Насосы отличаются малыми габаритными размерами, небольшой массой и высоким КПД.

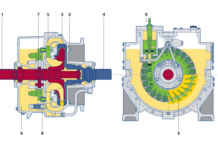

Повышенной надежностью, простотой конструкции и удобством эксплуатации отличается одновинтовой насос [10], ротор 4 (рис. 4) которого расположен в статоре 5 и получает вращение от электродвигателя (на рис.4 не показан) через муфту 2, перекачивая жидкость от всасывающего патрубка 3 к напорному патрубку 6.

В роторе 4 выполнена цилиндрическая расточка Д (вид 1), которая соединяется каналом 12 с полостью всасывающего патрубка 3. В расточке Д установлен стакан 10 с пружиной 9, запорным устройством 8 и седлом 7. Ротор 4 насоса создает в напорной магистрали за одновинтовым насосом избыточное давление, которое воздействует через запорное устройство 8, находящееся в седле 7, на пружину 9, предварительно сжатую и закрытую опорной втулкой 11.

При рабочих давлениях в напорном патрубке 6 запорное устройство 8 сохраняет герметичность. В случае превышения давления на выходе из насоса (на 10–20% номинального) запорное устройство 8 отжимается от седла 7, сжимая пружину 9, и происходит перетекание жидкости из полости напорного патрубка 6 по каналу 12 в полость всасывающего патрубка 3, тем самым предохраняя насос от перегрузки.

Стакан 10 в сборе с деталями настраивают на сбрасывание перекачиваемой жидкости путем предварительного сжатия пружины 9 втулкой опорной 11, что позволяет использовать стакан в сборе с деталями для установки в ротор 4 в качестве предохранительного клапана для ограничения максимального давления перекачиваемой жидкости с разными пределами.

Использованием в конструкции одновинтового насоса опорной втулки, пружины, запорного устройства, седла исключается необходимость установки предохранительных клапанов со вспомогательными отводящими магистралями, что упрощает конструкцию насоса.

Разработана конструкция одновинтового насоса [11], которая позволяет максимально снизить вибрации, возникающие во время работы насоса, при одновременном упрощении конструкции крепления винтового ротора 3 (рис.5) на приводном валу 6.

Одновинтовой насос содержит статор 2, эксцентрично расположенный в нем винтовой ротор 3, соединенный с приводным валом 6, и корпус 4. Передняя часть статора 2 выполнена с фланцем 1, имеющим изогнутый профиль, в виде гофры. В торце ротора 3 выполнена расточка 5 под приводной вал 6 для жесткого крепления ротора на приводном валу посредством специального клея для фиксации цилиндрических поверхностей металлических деталей. При вращении винтового ротора 3 в пространстве между ним и статором образуется цепочка водонепроницаемых ячеек, которая перемещается по спирали вдоль оси насоса без каких-либо изменений по форме или содержанию структуры жидкости. Винтовой ротор, жестко закрепленный на приводном валу, при вращении не создает повышенные вибрации. За счет гофрированного фланца 1,подвижный в плоскости, перпендикулярной оси вращения ротора 3, статор 2 полностью гасит вибрации, возникающие во время работы насоса от эксцентрично вращающегося ротора 3. Кроме того, отсутствие дополнительных конструктивных элементов, применяемых для крепления ротора к приводному валу, упрощает конструкцию насоса.

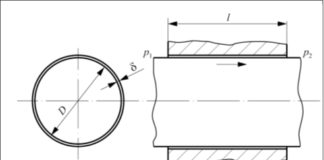

Уменьшенными потерями энергии привода, повышенной надежностью работы и высоким коэффициентом полезного действия отличается одновинтовой насос [12], содержащий ротор 6 (рис. 6, а) в виде однозаходного винта и статор (обойму) 7 из эластичного материала, облицованный металлической гильзой 5. Винтовые поверхности ротора и статора имеют одинаковое направление. Ротор имеет однозаходную винтовую рабочую поверхность, каждое сечение которой, нормальное оси ротора, является кругом диаметра Dp (рис. 6, б), центр которого О смещен относительно оси O1 на величину эксцентриситета Lp. Центры поперечных сечений ротора (см. рис. 6, а) образуют винтовую линию с шагом t. Статор имеет двухзаходную винтовую поверхность, поперечное сечение которой образовано двумя полуокружностями, соединенными прямыми линиями. Повороту контура статора на угол 2π соответствует осевое перемещение на величину хода его винтовой поверхности T = 2t.

Ротор 6 посредством муфты 2 соединен с ведущим валом 1. Ось ротора в любой момент смещена относительно оси ведущего вала на определенную величину, называемую эксцентриситетом (Lp). Муфта 2 выполнена из двух полумуфт 11 и 8, каждая из которых закреплена на ведущем валу и роторе соответственно. На полумуфте 11 установлено два шипа 3, на полумуфте 8 – также два шипа. Между полумуфтами помещена пластина 4, на которой с обеих сторон установлено по паре шипов. Шипы на полумуфте 11 соединены тягами 13 и 15 (рис. 6, в) с шипами 12 и 14 на пластине 4, шипы на полумуфте 8 также соединены тягами с шипами на пластине 4 (см. рис. 6, а).

а) – продольный разрез одновинтового насоса;

б) – поперечное сечение одновинтового насоса по А–А;

в) – поперечное сечение одновинтового насоса по Б–Б.

При наличии полумуфт 11 и 8 с шипами и пластины 4 с двумя парами шипов, выполненных попарно с каждой стороны пластины, соединенных между собой четырьмя тягами, происходит передача крутящего момента без заметного изменения плеча приложения нагрузки и с уменьшенными напряжениями как в тягах 13 и 15, так и в шипах 3 и 9.

Возможность автоматического смещения оси пластины 4 с одновременным поворотом ее вокруг этой же оси при взаимных поворотах осей ведущего вала 1 и ротора 6 обеспечивается смещениями геометрической оси пластины в направлениях, перпендикулярных продольным осям двух тяг 13 и 15 с одной стороны пластины и двух тяг с другой ее стороны. При этом концы тяг имеют возможность поворота на своих шипах.

Изменения положения пластины при наличии эксцентриситета незначительны, поэтому шипы соединены тягами с жестким зацеплением, а сами тяги выполнены упругими. Для восприятия осевой нагрузки, возникающей при работе ротора, предусмотрен упор 10, а в пластине предусмотрено центральное отверстие для прохода его до торца ротора.

Одновинтовой насос работает следующим образом. При вращении вала 1 ротор 6 осуществляет планетарное движение, складывающееся из вращения поперечных сечений ротора вокруг оси ротора O1 и вращения оси ротора O1 вокруг оси O вала 1 насоса. При этом ось ротора O1 описывает окружность радиусом, равным Lp, а круглые поперечные сечения ротора 6 осуществляют возвратно-поступательные перемещения вдоль оси O1, перемещаясь из одного крайнего положения в другое и обратно. Это перемещение составляет 4Lp. В каждом положении сечение ротора 6 контактирует с сечением статора, при этом в двух крайних положениях контакт осуществляется по дугам, а в промежуточных – в точках. Совокупность этих точек и линий образует линии замыкания, разделяющие образованные между ротором и статором замкнутые полости. При вращении ротора 6 полости перемещаются по винтовой линии от камеры всасывания, где они заполняются перекачиваемой средой, транспортируя ее до камеры нагнетания. За один оборот ротора винтовой насос вытесняет жидкость с расчетным объемом, равном 4LpDpT (здесь Lp – эксцентриситет; Dp – диаметр ротора; T = 2t – ход винтовой поверхности статора; t – шаг винтовой линии, образованной центрами поперечных сечений ротора.

Насос при этом может создавать давление в зависимости от числа шагов статора. Требуемый крутящий момент для выполнения работы насоса по перекачиванию среды передается с ведущего вала 1 на ротор 6 через узлы муфты 2, в которых передача вращения производится без изменения угловой скорости, что позволяет сохранить усилия в узлах муфты, самом роторе и ведущем валу постоянными, и объемная подача насоса осуществляется без пульсаций.

Одновинтовые насосы, перекачивающие жидкости, содержащие абразивные частицы и не обладающие смазывающими способностями, благодаря определенным преимуществом по сравнению с объемными насосами других типов привлекают к себе большое внимание инженерной мысли, о чем свидетельствуют постоянно растущее количество опубликованных о них источников научно-технической и патентной информации.

Анализ научно-технической литературы промышленно развитых стран мира и патентных материалов ведущих насосостроительных фирм показывает, что современные тенденции развития конструкций одновинтовых насосов направлены на следующее:

– увеличение надежности и ресурса насоса в целом и его отдельных узлов;

– упрощение конструкции;

– удешевление стоимости производства и эксплуатации;

– повышение КПД;

– уменьшение габаритных размеров и массы;

– улучшение технологичности изготовления.

Список литературы

- Буренин В.В. Одновинтовые насосы для химических, нефтехимических и нефтеперерабатывающих производств // Химическое и нефтегазовое машиностроение. 2003. №4. С. 26–

- Буренин В.В. Одновинтовые насосы для химических, нефтехимических и нефтеперерабатывающих производств // Химическая техника. 2008. №3. С. 12–

- Буренин В.В. Конструкции винтовых насосов: обзорная информация. Серия XM-4: Насосостроение. М.: ЦИНТИХИМНЕФТЕМАШ, 1990. 32 с.

- Балденко Ф.Д. Одновинтовые насосы и гидродвигатели: Обзорная информация. Серия XM-4: Насосостроение. M.:ЦИНТИХИМНЕФТЕМАШ, 1987. 40 с.

- Пат. 2516094 Россия. МПК F04C 2/107. Статор одновинтового насоса.

- Пат. 2498890 Россия. МПК В23Р 15/00. Способ изготовления статора одновинтового насоса.

- Пат. 8944789 США. МПК F01C 1/10 Винтовой насос.

- Пат. 2499160 Россия. МПК F04C 2/107. Подшипниковая опора винтового насоса.

- NOV Monoreaches Astronomicalheights // World Pumps. №573. Р. 10.

- Пат. 2256098 Россия. МПК F04C 2/107. Одновинтовой насос.

- Пат.на полезную модель 95759 Россия. МПК F04C 2/107. Одновинтовой насос.

- Пат. 2324074 Россия. МПК F04C 2/107. Одновинтовой насос.

Ключевые слова: одновинтовой насос, жидкость, корпус, винт, изготовление, надежность, конструкция, эксплуатация, масса, габаритные размеры, ресурс, тенденции развития.