Автор: Ю.Н. Черников (Компания «АББ»).

Опубликовано в журнале Химическая техника №12/2016

На нефтеперерабатывающих заводах наблюдаются периодические сбои в электроснабжении, существенно влияющие на технологические процессы и выпуск готовой продукции. Большинство факторов, влияющих на стабильность работы системы электроснабжения, возникают извне – аварийные отключения на питающих подстанциях, кратковременные просадки напряжения, возникающие перенапряжения в линиях и т.п. При этом и внутренние аварийные ситуации на исполнительных механизмах не так уж редки.

Система электроснабжения предприятия, словно человеческий организм, весьма чувствительна к перемене «погоды» и разного рода отклонениям от нормальных параметров жизнеобеспечения. Переходя на язык медицины, можно поставить заводской системе электроснабжения как «пациенту» предварительный диагноз – электрическая недостаточность. На основе выявленных «симптомов» можно рекомендовать каждому «пациенту» различные методы лечения, исходя из особенностей конкретной проблематики.

Компания «АББ» как ведущий мировой и, что особенно важно, локальный российский производитель электротехнического оборудования и систем предлагает большой комплекс мер по повышению надежности электроснабжения предприятий.

Важно отметить, что речь не идет об универсальном «лекарстве» от АББ, являющемся панацеей от всех бед.

Предлагаемая методология использования конкретных продуктов или решений АББ направлена именно на предупреждение, профилактику и устранение в разумных пределах кратковременных негативных факторов в заводских электрических сетях.

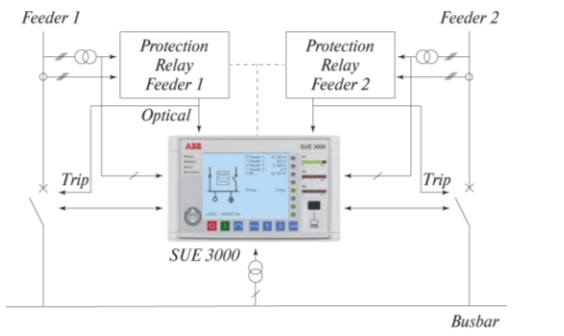

В цепях среднего напряжения до 35 кВ наиболее распространенным вариантом оперативного реагирования на кратковременные просадки напряжения в линиях являются БАВРы (Быстродействующие автоматические устройства включения резервного питания), обеспечивающие достаточно быстрое (у «АББ» это максимум 30 мс) переключение на резервную питающую цепь. Такое малое время переключений обеспечивается за счет постоянного мониторинга параметров сети устройством контроля и управления SUE-3000 и применения быстродействующих выключателей серии VM-1, позволяющих минимизировать фазу механического переключения (рис. 1).

На уровне низкого напряжения до 1000 В для обеспечения стабильного питания весьма популярным является применение ИБП (Источников бесперебойного питания) с длительным резервированием уровня напряжения за счет аккумуляторных батарей. Широкая линейка ИБП от АББ позволяет решать задачи надежного питания в любых ситуациях.

Для сравнительно малого уровня мощностей (до 400… 630 кВА) применение ИБП является весьма надежным и вполне доступным вариантом обеспечения стабильного питания конкретных потребителей.

При этом следует оценивать определенную избыточность функционала ИБП и , как следствие, высокие изначальные затраты для нивелирования наиболее распространенных ситуаций нарушения питания.

Типичные события в распределительных сетях в течение года (статистика «АББ»):

- погасание газоразрядных ламп;

- отключение частотных приводов;

- отключение реле;

- отключение источников питания (ПЛК, датчики, АСУТП);

- отключение импульсных блоков питания (компьютеры);

- отключение контакторов;

- прочее (колебание частоты вращения и момента электродвигателей и др.).

С повышением мощности ИБП свыше 630 кВА значительно возрастает и стоимостная изначальная нагрузка и параметры общих затрат на владение устройством.

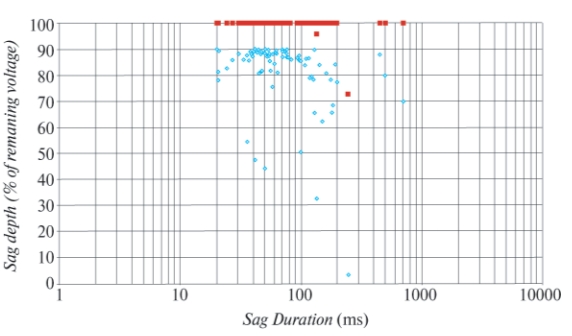

Не подвергая сомнению надежность и полный функционал ИБП, тем не менее, в целом ряде случаев возможно оптимизировать затраты путем применения ДКИНов (Динамических компенсаторов искажений напряжений) позволяющих исправлять кратковременные проблемы с напряжением без какого-либо влияния на работоспособность конечных потребителей (рис. 2).

При этом изначальные затраты, а особенно стоимость владения ДКИНом, весьма выгодно отличаются от традиционно применяемых ИБП. Одним из факторов оптимизации затрат является отсутствие аккумуляторных батарей в ДКИНах, предлагаемых на рынке компанией «АББ» и, как следствие, реальная экономия на обслуживании изделия в целом.

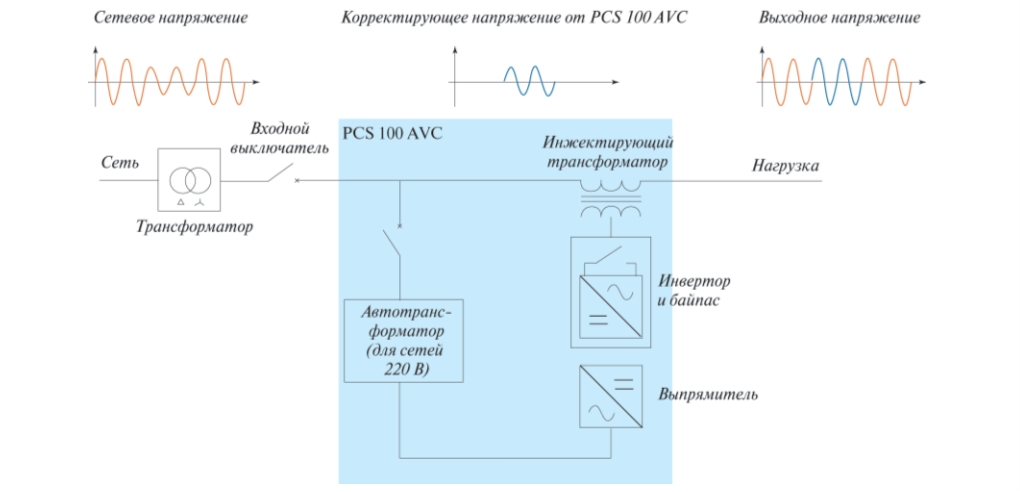

Упрощенно структурная схема и принцип работы ДКИН представлены на рис. 3.

При возникновении просадки напряжения ДКИН (рис. 4), работающий последовательно в цепи, компенсирует необходимый уровень и подает на нагрузку полное напряжение. При возникновении перенапряжения, наоборот, возвращает в сеть «излишки» и вновь питает нагрузку полным напряжением. По статистике устройства ДКИН исправляют проблемы с напряжением в 95% наиболее распространенных случаев.

Краткие технические характеристики ДКИН типа PSС100 (рис. 4):

Номинальная мощность, кВА 150…3600

Номинальное напряжение, В 220; 400; 480

Максимальная температура, °С До 50

Конструкция (модульный преобразователь, шкаф IP20/21) и высокая перегрузочная способность ДКИН типа PSС100 позволяют его применять там, где не может работать оборудование других типов.

В дополнение к означенным методам «лечения» электрической недостаточности можно рассмотреть современные интеллектуальные устройства беспроводной связи для мониторинга состояния исполнительных механизмов и предупреждения возможного возникновения аварийных ситуаций на примере электродвигателей как наиболее распространенных потребителей электроэнергии.

Обычный низковольтный двигатель – «рабочая лошадка» многих отраслей промышленности. Миллионы подобных моторов управляют различными механизмами по всему миру, включая смесители, конвейеры, насосы и вентиляторы.

Инновационный интеллектуальный беспроводной датчик SmartSensor от компании «АББ» может весьма легко устанавливаться на любой тип двигателя от любого производителя и дистанционно по технологии Bluetooth передавать следующую информацию о состоянии конкретного двигателя на ближайший компьютер, планшет или смартфон заказчика:

- температура электродвигателя;

- состояние подшипников;

- общий уровень вибрации, мм/с;

- потребление электроэнергии;

- наработка, ч;

Степень защиты датчика – IP66; по искробезопасности соответствует требованиям ATEX.

Маленький датчик с автономным питанием незаметно крепится непосредственно к раме двигателя и передает данные в облако по wi-fi. Он может выявить проблемы, на которые приходится до 70% всех отказов двигателя.

Инженеры по техническому обслуживанию имеют доступ к графикам параметров двигателя, хранящимся на защищенном портале, со своего компьютера для дальнейшего исследования состояния двигателя и анализа рабочих данных.

Структурная схема связи SmartSensors представлена на рис. 5.

Подобная технология применяется впервые для промышленных двигателей. Никогда прежде точные данные работающих двигателей не были доступны по первому требованию.

Выявление потенциальных проблем до их возникновения значительно снижает затраты и повышает производительность. Мониторинг состояния помогает предотвратить незапланированные простои и связанные с этим расходы. Он также обеспечивает адресное обслуживание во время плановых ремонтов, а склад запасных частей может поддерживаться в соответствии с выявленными потребностями. Расширенные возможности умного датчика обеспечивают очень короткий срок окупаемости – менее года.

Концепция мониторинга состояния двигателя не нова.

Но благодаря объединению с концепцией «Интернет вещей, услуг и людей» (IoTSP -Internet of Things, Services and People) сервисное обслуживание двигателей переходит на принципиально новый уровень. Интеллектуальный датчик «АББ» делает мониторинг очень экономичным, особенно на предприятиях, где установлены сотни двигателей. Влияние на производство сложно переоценить – незапланированные простои снизятся на 70%, жизненный цикл двигателя будет увеличен на 30%, а эффективность повысится на 10%.

Подводя итоги методов «лечения» наших «пациентов», можно констатировать, что только комплекс плановопредупредительных мер, мониторинга и профилактики может обеспечить надежность функционирования электросетевого «организма» промышленного предприятия.