Авторы:

А.Г. Александров, Е.А. Садовский (ООО «НПО ЛЕНКОР-НЕФТЕХИМ»),

В.Д. Майшевич, А.А. Калмагоров (АНО «ДИАСИБ»).Опубликовано в журнале Химическая техника №11/2015

При проведении экспертизы промышленной безопасности (ЭПБ) оборудования нефтеперерабатывающих заводов одним из основных методов неразрушающего контроля является ультразвуковой контроль (УЗК) основного металла и сварных соединений. При проведении УЗК основного металла оборудования, изготовленного в 60-х – 80-х годах прошлого века нередки случаи обнаружения дефектов типа «неметаллические включения». В некоторых случаях фиксируется значительное количество таких дефектов и, если они объединяются в зоны площадью Sусл. > 100 см2, то, согласно ГОСТ 22727–88, это является браковочным признаком.

Однако, по нашему мнению, здесь принципиальное значение имеет природа обнаруженных дефектов. Если эти дефекты возникли при эксплуатации оборудования (например, в результате низкотемпературной сероводородной коррозии), то безопасность его дальнейшей эксплуатации сомнительна. Если же это неметаллические включения металлургического происхождения, с которыми обследуемое оборудование уже отработало более 200 000 ч, то необходимость замены или ремонта этого оборудования неочевидна. Обычно при обнаружении неметаллических включений методом УЗК при ЭПБ оборудования не удается провести исследования этих дефектов другими методами.

В данной работе проведены металлографические исследования обнаруженного УЗК дефекта типа «неметаллические включения». Исследования были проведены на темплете диаметром 100 мм, вырезанном из стенки пропановой колонны К-1 установки 36/1-3 (рис. 1). Колонна была изготовлена в 1962 г., материал – сталь 22К, время наработки к моменту вырезки темплета составило более 400 000 ч. Толщина вырезанного темплета – 63 мм.

УЗК производился с помощью дефектоскопа УД2В-П46 прямыми совмещенными и раздельно совмещенными пьезоэлектрическими преобразователями с частотами 2 и 4 МГц. Металлографические исследования проводили с использованием светового металлографического микроскопа «Обсервер».

В центре вырезанного темплета УЗК зафиксирован дефект, идентифицированный как «неметаллическое включение Sэкв = 4,2 мм2» на глубине 25 мм от наружной поверхности колонны. Соответствующий фрагмент темплета был вырезан под контролем УЗК, разрез дефекта произведен перпендикулярно поверхности колонны (параллельно УЗ-лучу).

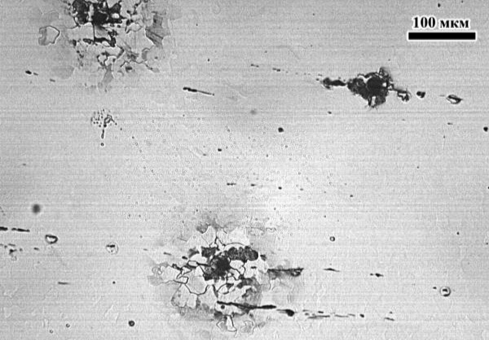

Металлографические исследования фрагмента показали наличие неметаллических включений, сосредоточенных в виде равноосных групп размером до 60 мкм, и отдельных частиц строчечного вида размером до 15 мкм (рис. 2).

По полю шлифа включения распределены неравномерно. В местах, где зафиксированы группы включений, по шкалам ГОСТ 1778 содержание частиц оценено 4 баллом. Там, где выявлены включения строчечного вида, их содержание определено 2–3 баллами. Приведенные оценки характерны для металла невысокого металлургического качества. По морфологическим признакам частицы классифицированы как оксисульфиды (оксиды в сульфидной оболочке). Вблизи наиболее крупных и недеформированных включений выявлены микротрещины межзеренного вида длиной до 10 мкм, ориентированные по направлению строчек.

В исследованном месте шлифа микротрещины единичны. На других участках микротрещины не обнаружены. Учитывая их ориентированность вдоль строчек частиц, можно полагать, что микротрещины образовались между недеформирующимися оксидами на этапе производства металлопроката.

Расстояние между описанными группами включений невелико и составляет ~0,5 мм. При проведении УЗК использовались частоты 2 и 4 МГц, что соответствует длинам волн около 1,5…3 мм. Отсюда следует, что зафиксированное УЗК «неметаллическое включение площадью Sэкв = 4,2 мм2» является совокупностью оксисульфидов размером от 15 до 60 мкм, расположенных на расстояниях, меньших соответствующих длин УЗ-волн.

На наш взгляд, это означает, что обнаружение методом УЗК зон неметаллических включений, размер которых превышает требования нормативных документов, может быть связано с невысоким металлургическим качеством металла и наличием в нем заметного количества мелких включений (в нашем случае характерным размером от 15 до 60 мкм). Степень ослабления оборудования такими включениями можно определить экспериментально путем вырезки темплета диаметром 100 мм из стенки аппарата, проведения металлографических исследований, испытаний механических свойств металла и прочностными расчетами на основе экспериментально полученных результатов.

Технология вырезки темплета и последующей ремонтной заделки образовавшегося отверстия известна, описана в нормативной литературе [1] и многократно опробована на практике.

Авторы выражают признательность Центру коллективного пользования при ФГУП ЦНИИ КМ «Прометей» за помощь при проведении работы.

Список литературы

- Технические указания – Регламент по эксплуатации и обследования оборудования установок каталитического риформинга и гидроочистки, работающих в водородсодержащих средах при повышенных температуре и давлении. СПб, 1998.