Авторы: В.М. Давыдов, С.Д. Рязанов, Л.С. Алексенцева (ООО НПП «Механик»).

Опубликовано в журнале Химическая техника №6/2015

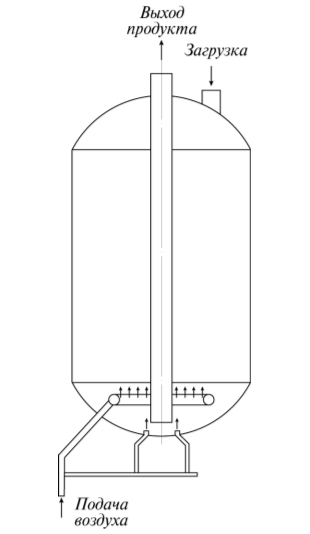

Камерные пневматические насосы ТА-29А изготавливались заводом «Цеммаш» (позднее АО «Бецена», г. Красногорск). Эти насосы используются на ряде предприятий по производству минеральных удобрений для пневмотранспорта апатита в мелкодисперсном состоянии со склада в производство нитроаммофосфорных удобрений. Аппарат представляет сосуд вместимостью 6,3 м3, в нижней части которого располагаются форсунки для подачи воздуха под рабочим давлением 0,6 МПа (см. рисунок).

Особенность работы аппарата заключается в одновременном воздействии двух факторов, влияющих на его ресурс: высокой скорости абразивного изнашивания несущих элементов частицами рабочего продукта и циклической нагрузки из-за изменений давления в режиме пневмотраспорта – до 5 000 полных циклов изменения давления в течение года.

Кроме того, скорость эрозионного изнашивания неравномерна по поверхности и наибольшее значение имеет в нижней части сосуда, где расположены воздушные форсунки и создаются условия для максимальных скоростей потоков абразивных частиц.

В паспорте завода-изготовителя приведены прочностные расчеты всех элементов аппарата, включая крышки люков, патрубки и другие элементы На чертеже указан срок службы (12 лет), рассчитанный, по-видимому, исходя из расчета скорости коррозии – 0,1 мм в год (заложенная в расчете прибавка на коррозию составляет 1,2 мм).

Данные по допустимым циклическим нагрузкам отсутствуют. Однако для определения остаточного срока службы в процессе экспертизы важнее иметь данные по фактическим режимам изменения рабочего давления за весь эксплуатационный период.

Принимая во внимание сложившуюся практику эксплуатации оборудования до полного исчерпания их работоспособности, предприятиям, эксплуатирующим аппараты с циклическими нагрузками, целесообразно вести учет режимов по давлению.

В этом случае при проведении экспертизы промышленной безопасности экспертная организация может произвести расчет на малоцикловую прочность.

Как уже было отмечено, при определении остаточного ресурса аппарата требуется оценка по двум критериям, влияющим на его срок службы, – по эрозионному износу и малоцикловой усталости. Последняя рассчитывается по методике [1]. Поскольку оба процесса развиваются одновременно, по мере уменьшения толщины стенки сосуда увеличиваются напряжения в несущих элементах и, соответственно, уменьшается допустимое число циклов нагружения. Оценка ресурса по критерию эрозионного износа производится по контрольным измерениям толщин и расчету фактической скорости изнашивания. Методика расчета коррозионного и эрозионного износа приведена в нормативном документе [2].

При оценке остаточного ресурса пневмонасоса расчет на малоцикловую усталость в простейшем случае можно провести для конечной, отбраковочной толщины стенки несущих элементов или толщины, рассчитанной по фактической скорости коррозии на период окончания продлеваемого срока эксплуатации.

В этом случае происходит занижение расчетного допустимого числа циклов, что создает дополнительный запас прочности. Величина такого запаса может быть значительной, так как не учитывается период работы аппарата при начальных толщинах, когда относительная амплитуда напряжений может быть значительно меньше, чем амплитуда напряжений при отбраковочных толщинах. Например, при изменении толщины днища пневмонасоса с 8,5 до 8,0 мм допустимое число циклов уменьшается от 2,6×105 до 1,6×105, т.е. при 5 200 циклах в год это соответствует сокращению расчетного срока службы на 20 лет.

В этом случае происходит занижение расчетного допустимого числа циклов, что создает дополнительный запас прочности. Величина такого запаса может быть значительной, так как не учитывается период работы аппарата при начальных толщинах, когда относительная амплитуда напряжений может быть значительно меньше, чем амплитуда напряжений при отбраковочных толщинах. Например, при изменении толщины днища пневмонасоса с 8,5 до 8,0 мм допустимое число циклов уменьшается от 2,6×105 до 1,6×105, т.е. при 5 200 циклах в год это соответствует сокращению расчетного срока службы на 20 лет.

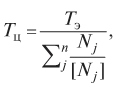

Для случая, когда сосуд нагружен циклами разного вида, определять ресурс рекомендуется [2] по формуле

где Nj – число циклов нагружения j-го вида за время эксплуатации Tэ; [Nj] – допускаемое число циклов нагружения для j-го типа нагружения.

где Nj – число циклов нагружения j-го вида за время эксплуатации Tэ; [Nj] – допускаемое число циклов нагружения для j-го типа нагружения.

В нашем случае во время работы аппарата по мере эрозионного изнашивания стенок несущих элементов происходит увеличение амплитуды напряжений при его работе. Если имеется один или несколько контрольных замеров изменения толщины стенки, выполненных в разные периоды времени, то по приведенному выражению можно учесть все имеющиеся значения циклических нагрузок за период эксплуатации.

При этом амплитуду напряжений следует рассчитывать по минимальному значению результатов толщинометрии за данный период времени.

В расчет остаточного ресурса необходимо также включить прогнозируемый период работы с конечным значениям толщины стенки рассчитываемого элемента с учетом скорости эрозионного изнашивания за последующий период остаточного срока службы. Тогда остаточный ресурс определяется по формуле

Тост = Тц – Тэ.

Эти формулы справедливы для постоянного числа циклов нагружения во времени. Если частота режимов нагружения может меняться, то необходимо рассчитывать ресурс по допускаемому числу циклов.

Такой подход при анализе возможности дальнейшей эксплуатации пневмокамерных насосов, а также аналогичных аппаратов, где происходят изменения прочностных характеристик материала несущих элементов под воздействием коррозии, эрозии, температуры и других факторов, позволяет более точно оценить расчетным путем имеющийся ресурс по циклической прочности.

Список литературы

- ГОСТ 25859–83. Сосуды и аппараты стальные. Нормы и методы расчета на прочность при малоцикловых нагрузках. М.: Госстандарт, 1984.

- РД 03-421–01. Методические указания по проведению диагностирования технического состояния и определению остаточного срока службы сосудов и аппаратов. М.: Госгортехнадзор РФ, 2001.