Предприятия России и СНГ, построенные в 1970-е годы, были оснащены машинным оборудованием, рассчитанным изначально на производительность 1360 т аммиака в сутки. В производственных процессах, основанных на технологиях Toyo Engineering (TEC) или Государственного института азотной промышленности (ГИАП), использованы турбокомпрессорные агрегаты таких известных мировых компаний, как Mitsubishi Heavy Industries, Dresser-Rand, Hitachi, Fuji, Nuovo Pignone, Невский машиностроительный завод (НЗЛ) и Казанский компрессорный завод (ККЗ).

К началу XXI века технологии, разработанные 40–50 лет тому назад, устарели морально и физически и перестали отвечать современным требованиям по производительности, эксплуатационным энергетическим затратам и надежности, поэтому предприятия азотной промышленности практически повсеместно приступили к их модернизации. ООО НПФ «Энтехмаш» как машиностроительное предприятие заняло свою нишу в этом важном процессе.

Основное направление деятельности ООО НПФ «Энтехмаш» – инжиниринг и производство энергетического и технологического оборудования для химической, нефтехимической и нефтеперерабатывающей, металлургической и других отраслей промышленности. В компании работают высококвалифицированные специалисты, имеющие большой опыт научной, конструкторской и производственной деятельности. Большой парк современного высокоточного и производительного оборудования позволяет успешно решать разнообразные производственные задачи (рис. 1, 2).

Так, специалистами фирмы успешно выполнена и продолжает осуществляться модернизация большого ряда машинного оборудования, используемого в производствах аммиака и карбамида, в том числе компрессоров технологического воздуха (поз.101J и 401), природного газа (поз.102J), синтез-газа (поз.103J, 401), аммиака (поз.105J), углекислого газа, а также теплообменного оборудования (АВО компрессоров, секции вакуум-вытяжек паровых турбин) и т.д. Эти работы нацелены на обеспечение производительности по аммиаку 1700…1800 т/сутки. Однако специалисты ОАО «Еврохим» не сочли такие показатели предельными и поставили перед ОАО «Невинномысский Азот» весьма амбициозную и по-своему уникальную задачу: достичь производительности 1950 т аммиака в сутки. ООО НПФ «Энтехмаш» при этом модернизировало турбокомпрессорный агрегат технологического воздуха поз. 101J/JТ (рис. 3). Проект был реализован в 2014 г. ООО НПФ «Энтехмаш» осуществляло роль головного исполнителя, ответственного за весь объем работ по модернизации агрегата, и занималось модернизацией компрессора. Для привода была использована новая паровая турбина компании ALSTOM Power, созданная совместно с «Энтехмаш», которым спроектирована и изготовлена выхлопная камера. Сборка турбины также выполнена на производственной площадке «Энтехмаш».

Руководителем всего проекта реконструкции технологического оборудования выступила фирма Ammonia Casale.

Основные параметры компрессора после модернизации для обеспечения производительности по аммиаку 1950 т/сут по сравнению с параметрами, достигнутыми при ранее проведенных модернизациях и первоначальным штатным вариантом, приведены в таблице.

| Параметр

Давление начальное, МПа Давление нагнетания, МПа Частота вращения, об/мин Производительность, м3/ч (0°С, 0,1 МПа)

Потребляемая мощность, МВт |

Штатный (1360 т/сут) 0,097

3,69

5 300

52 000

10,2 |

После модернизации для обеспечения производительности по аммиаку, т/сут: | ||

|

1700 |

1800 |

1950 |

||

| 0,097 | 0,097 | 0,095 | ||

| 3,53 | 3,53 | 3,69 | ||

| 5 200 | 5 200 | 5 200 | ||

| 60 000 | 63 000 | 72 000 | ||

| 11,3 | 11,3 | 13,63 | ||

Как видно из таблицы, в результате модернизации достигается не только повышение производительности, но и снижение удельных энергозатрат по сравнению со штатным вариантом компрессора. Причина этого – в росте политропного КПД секций компрессора:

| Производительность по аммиаку | Политропный КПД секций | |||

| №1 | №2 | №3 | №4 | |

| 1360 т/сут (штатный вариант) | 0,80 | 0,79 | 0,76 | 0,725 |

| 1700 т/сут после модернизации | 0,83 | 0,81 | 0,77 | 0,74 |

| 1800 т/сут после модернизации | 0,83 | 0,81 | 0,83 | 0,82 |

| 1950 т/сут после модернизации | 0,83 | 0,82 | 0,83 | 0,82 |

Этот положительный эффект достигнут благодаря использованию банка экспериментальных данных, полученных на моделях ступеней центробежных компрессорных машин, а также благодаря современному расчетному методу конечных элементов [1, 2]. Кроме того, в проекте обеспечено повышение КПД турбины в результате применения новой усовершенствованной проточной части.

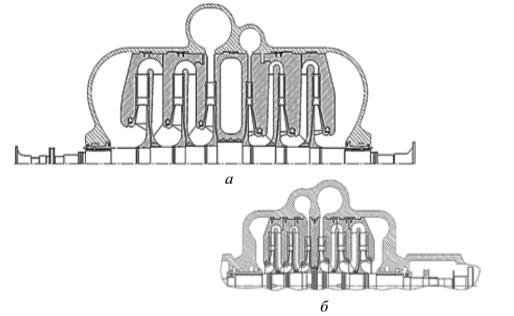

При модернизации использованы имеющиеся корпусы ЦНД и ЦВД компрессора, рассчитанного на производительность по аммиаку 1800 т/сут. В ступенях компрессора применены рабочие колеса с цилиндрическими лопатками и лопаточные диффузоры, отработанные экспериментально (рис. 4).

а) ЦНД б) ЦВД

Следует отметить, что ни одна из компаний, участвовавших в тендере, не смогла предложить такой высокой эффективности проекта модернизации воздушного компрессора при использовании существующих корпусов.

Данная работа свидетельствует о возможностях отечественного машиностроения в отношении поставок эффективного и высококачественного оборудования.

Таким образом, мы готовы к достойному решению задач по импортозамещению.

Список литературы

- Любимов А.Н., Евдокимов В.Е. О расчете газодинамических характеристик ступени центробежного компрессора//Компрессорная техника и пневматика. 2012. №7

- Евдокимов В.Е. Банк экспериментальных данных по модельным ступеням и их элементам для проектирования ЦКМ// Турбины и компрессоры. 1997. Вып. 3, 4.