Авторы: Д.Н. Володин, В.К. Топалов, Н.В. Магомедова (ООО «МЕГА ПрофиЛайн»).

Опубликовано в журнале Химическая техника №5/2015

Производство минеральных удобрений – важный сегмент российской химической промышленности.

Поскольку процессы производства простых и сложных минеральных удобрений зачастую сопровождаются образованием отходов, при выборе технологий предприятиям необходимо учитывать их влияние на экологию.

Несомненно, ОАО «Минудобрения» можно отнести к числу предприятий, уделяющих большое внимание экологической составляющей. На базе этого предприятия в 2010 г. совместно с АО «МЕГА» (Чехия) были проведены исследования по разработке технологии очистки отпарного технологического конденсата. Конденсат сокового пара (КСП), образующийся в процессе упаривания технологических растворов, содержит основные продукты производства: аммиак, аммиачную селитру (NH4NO3) и азотную кислоту (HNO3) в виде нитратного и аммонийного азота. В среднем их общее содержание в стоке может доходить до 2 г/л.

Несомненно, ОАО «Минудобрения» можно отнести к числу предприятий, уделяющих большое внимание экологической составляющей. На базе этого предприятия в 2010 г. совместно с АО «МЕГА» (Чехия) были проведены исследования по разработке технологии очистки отпарного технологического конденсата. Конденсат сокового пара (КСП), образующийся в процессе упаривания технологических растворов, содержит основные продукты производства: аммиак, аммиачную селитру (NH4NO3) и азотную кислоту (HNO3) в виде нитратного и аммонийного азота. В среднем их общее содержание в стоке может доходить до 2 г/л.

Предложенная компанией «МЕГА» технология на базе электродиализного оборудования исключает потери целевого продукта (аммиачной селитры и пр.), что первоначально являлось одним из критериев при выборе технологии очистки КСП, так как позволяет не только решить экологическую проблему ликвидации отхода, но и повысить рентабельность производства.

В результате опытно-промышленной апробации был получен метод переработки КСП, образованного в процессе упаривания раствора аммиачной селитры и аммонизированного нитрофосфатного раствора.

В отличие от других методов очистки предложенное технологическое решение позволяет эффективно проводить рекуперацию компонентов сточных вод, полностью исключая образование каких-либо дополнительных отходов. Образующиеся в ходе применения электродиализной установки концентрат солей и промывочные растворы могут полностью возвращены в технологическую цепочку без каких-либо ограничений.

Технология «АЗОТ» основана на процессе электродиализа, протекающего в установках, производства АО «МЕГА». Основным компонентом электродиализного оборудования являются мембранные модули, в которых под действием электрического тока происходит перенос диссоциированных ионов через ионоселективные мембраны. Ключевым элементом электродиализного модуля являются высококачественные гетерогенные ионообменные мембраны собственного производства. Процесс электродиализа позволяет осуществлять разделение компонентов в растворах без изменения их агрегатного состояния, при нормальных температурах, без экстремального воздействия на продукт.

С 2011 г. технология успешно применяется в ОАО «Минудобрения» (г. Россошь), подтверждая свою техническую и экономическую эффективность. Основные показатели используемой технологии приведены в таблице.

Основные показатели технологии

| Показатель | Исходная вода | Очищенная вода | Концентрат |

| Скорость потока, м3/ч | 60 | Не менее 58 | Не более 1 |

| Солесодержание, г/л | 0,5…1,5 | 0,04…0,09 | Около 100 |

| Общее энергопотребление, кВт/ч | 2,4…3,5 (в зависимости от исходного солесодержания) | ||

| Время работы установки, ч/сутки | 24 | ||

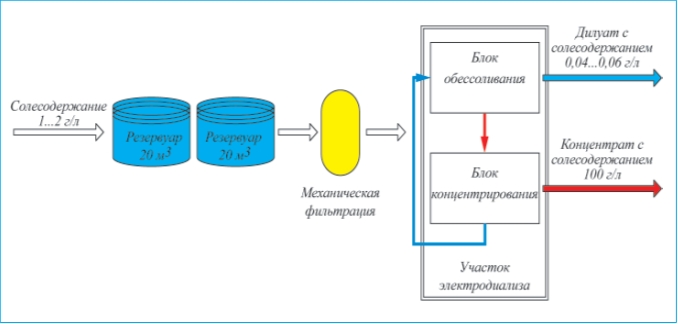

В данном техническом решении электродиализное оборудование представлено блоками обессоливания и концентрирования с целью получения двух продуктов: дилуата (очищенная вода – деминерализованный поток), и концентрата (концентрированный поток).

На рисунке представлена принципиальная схема процесса с двухступенчатым обессоливанием. Технологический конденсат через промежуточные резервуары и механическую фильтрацию направляется в блок обессоливания. Здесь происходит разделение входящего потока КСП на поток очищенной воды и поток с повышенным содержанием солей.

Дилуат с концентрацией солей ~0,05 г/л удаляется из установки для дальнейшего использования в системе водоподготовки предприятия для нужд парообразования. Поток концентрата направляется в блок концентрирования, где происходит его окончательное «сгущение» до солесодержания 100 г/л.

Безотходность технологии достигается тем, что при эксплуатации и промывке электродиализного оборудования предлагаются к использованию только те растворы, которые уже имелись в исходном КСП (водный раствор аммиака и неконцентрированная азотная кислота), никакие дополнительные солевые растворы и компоненты при этом не требуются.

Электродиализная технология может быть оснащена двумя или тремя ступенями обессоливания RALEX® EWTU. При более высоком солесодержании КСП (от 4 г/л) возможно использование конфигурации из трех ступеней.

Уже сегодня внедренная на ряде предприятий-производителей минеральных удобрений технология «АЗОТ» позволяет решить важнейшие экономические и экологические аспекты. При этом она обеспечивает:

- снижение потерь целевого продукта;

- снижение потребления чистой воды для нужд парообразования или пр.;

- уменьшение объема сточных вод предприятия;

- минимизацию нагрузки на оборудование водоподготовки с соответствующим уменьшением объема регенерационных сточных вод.

Список литературы

- Позин М.Е. Технология минеральных удобрений. М.: Химия, 1983.

- Беличенко Ю.П. и др. Замкнутые системы водообеспечения химических производств. М.: Химия, 1996.

- Воронов Ю.В., Яковлев С.В. Водоотведение и очистка сточных вод. М.: МГСУ, 2006.

- Фрог Б.Н., Левченко А.П. Водоподготовка. М.: Издательство МГУ, 1996.