Авторы: Д.Л. Астановский, Л.З. Астановский, П.В. Вертелецкий, П.В. Вертелецкий, П.В. Кустов (ООО «ФАСТ ИНЖИНИРИНГ»).

Опубликовано в журнале Химическая техника №4/2016

Основным источником энергии в настоящее время остаются горючие ископаемые. Примерно две трети мирового производства энергии получают из нефти и газа.

На долю угля приходится не более 30% производимой энергии. В то же время запасы угля во много раз превосходят запасы нефти и газа. Рост мирового потребления энергии и сокращение запасов нефти и газа обуславливают необходимость поисков новых эффективных технологий получения синтетических жидких топлив (СЖТ) из твердого углеводородного сырья. В связи с этим во всем мире возрастает интерес к старой проблеме – получению синтетических жидких и газообразных топлив из угля. Крупнейшие угледобывающие компании мира проводят интенсивную работу по созданию и реализации проектов на основе CTL-технологии (Coal to Liquid) в регионах, обладающих значительными ресурсами угля и других твердых топлив (к твердым углеводородным топливам относят уголь, древесину, торф, горючие сланцы, твердые бытовые, промышленные и сельскохозяйственные отходы).

Следует отметить, что ряд твердых топлив, таких как древесина, торф, бытовые, промышленные и сельскохозяйственные отходы, относятся к возобновляемым источникам энергии. Твердые топлива состоят из горючей части и негорючей минеральной части. Составной частью твердого топлива является также содержащаяся в нем влага. Сухая масса топлива включает горючую массу и минеральную часть.

Чаще всего твердые топлива сжигают в энергетических паровых или водогрейных котлах для производства электроэнергии и теплоты для отопления и горячего водоснабжения. При этом продукты сгорания в больших объемах в виде отходящих дымовых газов сбрасываются в атмосферу. Как правило, эти газы содержат большое количество пыли и вредных веществ (CO, NOх и др.).

Состав и количество этих веществ зависят от типа сжигаемого топлива и от температуры горения.

При температурах горения выше 1100…1200°С и последующем охлаждении продуктов сгорания создаются условия для образования стойких химических соединений, обладающих вредными отравляющими свойствами. При более высоких температурах образуются многоядерные ароматические соединения, обладающие канцерогенными свойствами. Следует отметить, что при сжигании твердого топлива эмиссия вредных компонентов (СО, NOx) в окружающую среду примерно в 1,5–2 раза выше, чем при сжигании газообразных или жидких углеводородных топлив [1].

Количество и состав вредных веществ, содержащихся в шлаке, также зависят от типа сжигаемого топлива и температуры сжигания. Часто это обстоятельство создает проблемы, связанные с утилизацией шлака.

Очистка отходящих дымовых газов и шлаков от образующихся вредных веществ с использованием известных систем очистки часто является трудно выполнимой задачей.

Газификация твердого топлива является одним из наиболее универсальных и чистых способов получения газа, пригодного для использования в качестве топлива для теплоэнергетических установок, или синтез-газа для его переработки, например в СЖТ.

При газификации получают газ, содержащий водород, оксид и диоксид углерода, метан, пары воды и другие компоненты. Состав получаемого газа зависит от газифицируемого сырья и от используемых газифицирующих агентов. Вид газифицирующих агентов зависит от требований, предъявляемых последующим использованием получаемого газа.

При использовании полученного газа в качестве топлива для теплоэнергетики его состав не имеет большого значения, требуется получить газ с высокой теплотворной способностью и минимальным содержанием соединений серы.

При использовании полученного газа для переработки в СЖТ требуется получить синтез-газ с соотношением

Н2/СО = 2 и обеспечить его глубокую очистку от соединений, являющихся ядами для катализатора синтеза Фишера–Тропша. Эти требования определяют технологию процесса газификации: выбор давления и температуры процесса, дозировка газифицирующих агентов, непрерывность или периодичность процесса, тип применяемого оборудования и др.

Основные реакции при газификации твердого топлива можно выразить следующими уравнениями:

С+ О2 = СО2 + 406,4 кДж/моль (1)

С+ СО2 = 2СО – 160,1 кДж/моль (2)

С+ Н2О = СО + Н2 – 118,6 кДж/моль (3)

С+ 2Н2 = СН4 + 73,7 кДж/моль (4) 2С+ О2 = 2СО + 246,4 кДж/моль (5)

Также протекают ряд последовательных и параллельных реакций:

СО + Н2О = СО2 + Н2 +39,8 кДж/моль (6)

СО + 3Н2 = СН4 + Н2О +214,8 кДж/моль (7) 2СО + 2Н2 = СН4 + Н2О +254,1 кДж/моль (8)

СО2 + 4Н2О = СН4 + 2Н2О > 300°С (9) 2СО = С+ СО2 +134 кДж/моль (10)

Одновременно протекают реакции термического разложения твердых топлив с образованием углеводородов С2+.

Уравнения (1) – (10) довольно полно описывают процессы, проходящие при газификации топлива [2].

Реакции газификации протекают с достаточно большой скоростью.

Процесс газификации, как правило, проводят в газогенераторах различных типов при температуре 1100… 1500°С. В зависимости от требуемого состава получаемого газа применяют воздушное, паровое или кислородное дутье. При газификации топлив плазменным методом процесс проводят при температуре 2800…5500°С. При этом происходит процесс пиролиза топлива без доступа воздуха извне. При охлаждении газа, полученного в процессе газификации, протекают параллельные и последовательные реакции с образованием новых веществ, в том числе полиароматических соединений, а также выделение свободного углерода. Кроме того, как указывалось, высокая температура приводит к образованию большого количества вредных веществ.

Традиционные методы газификации твердых топлив не позволяют получить одновременно газ с высокой теплотворной способностью и низкой себестоимостью. Газ, традиционно получаемый в газогенераторах с воздушным или паровоздушным дутьем, имеет высокое содержание азота – 50–56%. Такой газ обладает низкой теплотворной способностью, его использование для переработки в СЖТ неэффективно. Использование в качестве окислителя в традиционных газогенераторах вместо воздуха чистого кислорода, или воздуха, обогащенного кислородом, значительно повышает стоимость получаемого газа за счет увеличения капитальных вложений и эксплуатационных затрат и обусловливает экономическую нецелесообразность реализации такого проекта.

Анализ существующих технологий газификации твердых топлив показывает, что эффективность традиционно применяемых технологических и технических решений с точки зрения экономики и, особенно, экологии остается низкой. Дальнейшее совершенствование традиционно применяемых отдельных стадий технологических процессов с использованием традиционно применяемого оборудования не приводит к ощутимым положительным сдвигам с точки зрения экономике и экологии.

Созданные ООО «ФАСТ ИНЖИНИРИНГ» теплообменные [3] и массообменные [4] аппараты, каталитические реакторы [5], беспламенные горелки [6] и другое оборудование нового поколения, а также способ эффективного сжигания топлива на беспламенной горелке с поддержанием заданной адиабатической температуры горения топлива [7] позволили разработать высокоэффективную энергосберегающую экологически чистую технологию газификации твердых топлив.

Для газификации твердых топлив применен аллотермический процесс подвода теплоты. В качестве газифицирующего агента используется вода. Аллотермический процесс газификации твердых топлив в отличие от автотермических процессов газификации позволяет:

- уменьшить содержание СО2 в полученном газе;

- значительно уменьшить содержание азота в полученном газе;

- повысить теплотворную способность газа;

- отказаться от применения чистого кислорода в качестве газифицирующего агента.

Новое техническое решение газификации твердых топлив сокращает потребление топлива и обеспечивает экологически чистый выброс отходящего дымового газа практически без содержания в нем СО и NОх. Кроме того, такое решение обеспечивает высокую надежность при эксплуатации газификатора, исключая возможность повышения температуры теплоносителя (дымового газа) выше заданной.

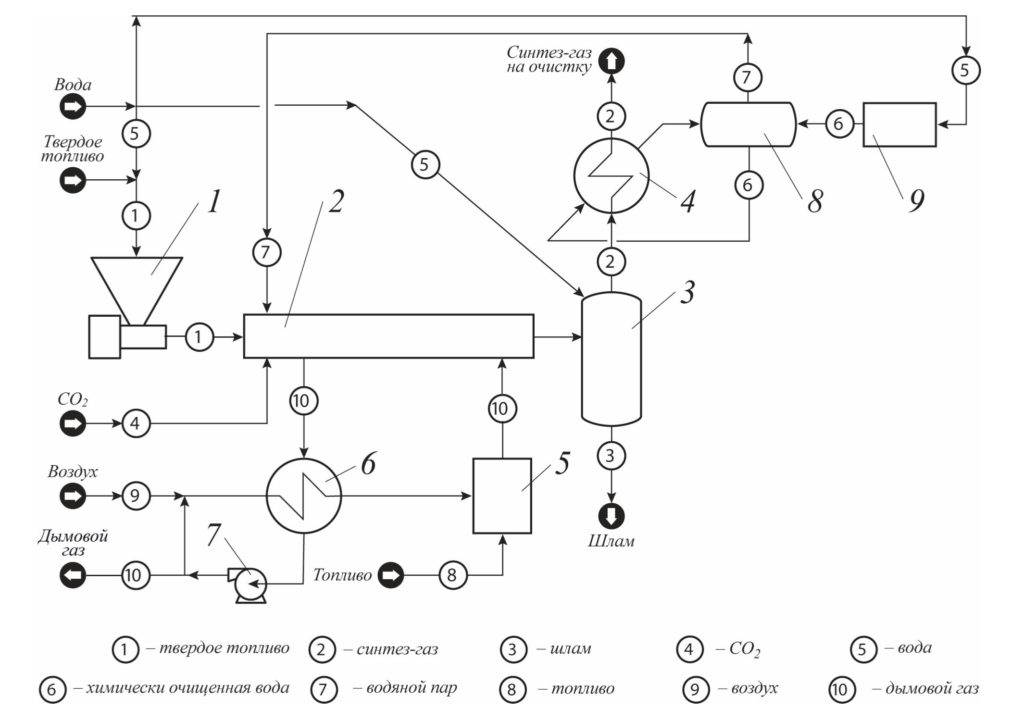

Принципиальная технологическая схема установки газификации твердых топлив по технологии ФАСТ ИНЖИ- НИРИНГ® представлена на рис. 1.

7 – дымосос; 8 – сепаратор пара; 9 – блок водоподготовки

Увлажненное твердое топливо питателем 1 подается в камеру газификации 2, где топливо, перемещаясь по обогреваемым каналам газификатора, постепенно нагревается до температуры не более 900…1000°С греющим дымовым газом после горелки 5. В сепараторе 3 полученный газ отделяется от шлама и направляется на закалку и утилизацию теплоты в охладитель газа 4 (паровой котел) и далее поступает на очистку. В паровом котле 4 генерируется водяной пар, часть которого используется в газификаторе, а часть выдается в виде товарного продукта. Для подвода теплоты в газификатор часть полученного в процессе газификации топливного газа поступает в беспламенную горелку 5 [6], в которую также подается нагретый в теплообменнике 6 воздух, смешанный с дымовым газом, что обеспечивает поддержание заданной адиабатической температуры горения топлива и, следовательно, заданную температуру греющего дымового газа.

Отличительные особенности новой технологии газификации твердых топлив:

- установка непрерывного действия. Загрузка сырья, выгрузка шлама и выдача товарного газа осуществляются непрерывно;

- новая технология, а также конструкция газификатора и применяемого оборудования пригодны для проведения процесса газификации любого вида твердого топлива, а также нефтяных песков и др.;

- исключено применение кислорода;

- установка автономна. При газификации извне требуются только вода и минимальное количество электроэнергии, расход которых зависит от вида и состава газифицируемого топлива;

- на установке газификации топлива может быть получен топливный газ, удовлетворяющий требования потребителя для использования его в теплоэнергетике;

- на установке газификации топлива может быть получен синтез-газ, пригодный для переработки его в высококачественные СЖТ;

- подвод теплоты от теплоносителя (дымовой газ) к газифицируемому топливу осуществляется через теплопередающую стенку, благодаря чему исключается попадание в топливный газ или в синтез-газ азота, а также других компонентов, содержащихся в дымовом газе;

- в качестве окислителя и газифицирующего агента в процессе газификации используется вода;

- процесс газификации осуществляется без доступа воздуха, благодаря чему в получаемом газе минимизировано содержание азота;

- утилизация теплоты дымовых газов и других технологических потоков осуществляется с использованием теплообменных аппаратов конструкции ФАСТ ИНЖИНИ- РИНГ®, что позволяет снизить расход топливного газа для собственных нужд и повысить выход товарного газа;

- использование беспламенной горелки и окислителя топлива в виде смеси воздуха и дымовых газов позволяет поддерживать процесс устойчивого горения при адиабатической температуре не выше 1200°С, благодаря чему практически не образуются NOx и СО в продуктах сгорания;

- в качестве топлива в горелку подается очищенный от вредных компонентов полученный газ, благодаря чему в дымовых газах, сбрасываемых в атмосферу, не содержатся вредные компоненты;

- для очистки полученного газа от примесей и вредных компонентов используются массообменные аппараты конструкции ФАСТ ИНЖИНИРИНГ®, успешно работающие в промышленности;

- режим газификации при температуре не выше 1000°С практически исключает образование вредных компонентов в получаемом газе и шламе, выводимом из установки, что облегчает утилизацию шлама.

Созданная технология с применением новой конструкции газификатора и другого оборудования нового поколения успешно опробована на лабораторной установке.

Проведенные экспериментальные работы на лабораторной установке газификации твердых топлив подтвердили правильность принятых технических и технологических решений и позволяют создать головную опытно-промышленную установку. Лабораторная установка газификации твердых топлив по технологии ФАСТ ИНЖИНИРИНГ® представлена на рис. 2.

Таким образом, созданная технология газификации твердых топлив позволяет эффективно перерабатывать эти топлива или в топливный газ, или в синтез-газ для последующей переработки его в высококачественные моторные топлива.

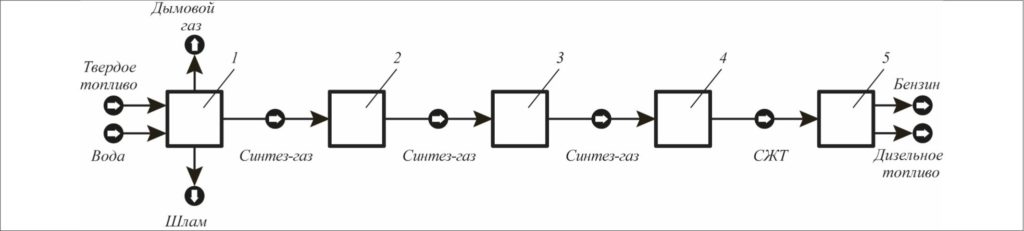

На рис. 3 представлена принципиальная блочная технологическая схема переработки твердых топлив в СЖТ по технологии ФАСТ ИНЖИНИРИНГ®.

1 – блок газификации; 2 – блок очистки и подготовки синтез-газа; 3 – блок компрессии синтез-газа;

4 – блок синтеза СЖТ; 5 – блок выделения моторных топлив

Ориентировочный усредненный состав топливного газа, получаемого при газификации твердого топлива при температуре 900°С, % об.

CH4 1,07

H2 46,93

CO 40,43

CO2 4,32

H2O 7,25

Низшая теплота сгорания топливного газа – 3613 ккал/кг (2523 ккал/м3)

Ориентировочная оценка технико-экономических показателей газификации твердых топлив по технологии ФАСТ ИНЖИНИРИНГ®

В табл. 1 представлены ориентировочные показатели процесса газификации 1 т различных видов сырья.

Таблица 1

Ориентировочные показатели процесса газификации 1 т различных видов сырья

| Сырье (% мас. углерода) | Показатель | ||||

| Количество получаемого газа, м3 | Количество газа для полезного использования, м3 | Количество газа для собственных нужд, м3 | Количество получаемого пара (товарный продукт), кг | КПД процесса газификации, % | |

| ТБО (20%) | 783 | 245 | 538 | 340 | 51,0 |

| Древесина (опилки) (50%) | 1958 | 1004 | 954 | 180 | 80,5 |

| Торф (60%) | 2344 | 1189 | 1155 | 369 | 82,3 |

| Бурый уголь (65%) | 2545 | 1325 | 1220 | 266 | 77,6 |

| Каменный уголь (80%) | 3125 | 1710 | 1415 | 241 | 74,4 |

| Антрацит (95%) | 3720 | 2000 | 1720 | 253 | 87,5 |

В табл. 2 представлено ориентировочное количество СЖТ, которое можно получить при переработке 1 т различных видов сырья.

Таблица 2

Ориентировочное количество СЖТ, которое можно получить при переработке 1 т различных видов сырья

| Сырье (% мас. углерода) | Количество получаемых продуктов, кг | |||

| Дизельное топливо | Бензин | С19+1 | СЖТ2 без восков, кг/т (л/т) | |

| ТБО (20%) | 29,0 | 7,5 | 0,7 | 36,5 (45) |

| Древесина (опилки) (50%) | 119,0 | 30,5 | 3,0 | 149,5 (192) |

| Торф (60%) | 141,0 | 36,0 | 3,6 | 177 (227) |

| Бурый уголь (65%) | 156,0 | 40,0 | 4,0 | 196 (251) |

| Каменный уголь (80%) | 200,0 | 51,0 | 5,0 | 251 (322) |

| Антрацит(95%) | 237,0 | 60,8 | 6,0 | 297,8 (382) |

| 1С19+ используются в качестве топлива при получении СЖТ

2Плотность получаемого СЖТ – 780 кг/м3 |

||||

Новая технология переработки твердых топлив в топливный газ или в СЖТ и оборудование для ее реализации позволяют значительно снизить удельные капитальные вложения и эксплуатационные затраты и получить продукт, востребованный и конкурентоспособный на рынке как по качеству, так и по цене.

Головная опытно-промышленная установка газификации твердого топлива с привязкой к конкретной точке строительства может быть создана для топлива заданного вида в течение двух лет.

При создании установки по переработке твердых топлив в целевые продукты использованы патенты РФ на изобретения, авторские права на которые принадлежат ООО «ФАСТ ИНЖИНИРИНГ».

Производство оборудования нового поколения по лицензии ООО «ФАСТ ИНЖИНИРИНГ» освоено рядом отечественных машиностроительных заводов. Созданное оборудование успешно эксплуатируется в различных отраслях промышленности как в России, так и за рубежом.

Решение задачи эффективной и экологически чистой газификации твердых топлив позволит увеличить долю твердого топлива в топливно-энергетическом балансе, значительно повысит эффективность угледобывающих отраслей промышленности, решит проблемы по утилизации твердых бытовых и промышленных отходов (ТБО), создаст тысячи новых рабочих мест во многих отраслях промышленности.

Список литературы

- Химические вещества из угля. Пер. с нем./Под ред. И.В. Калечица. М.: Химия, 1980.

- Справочник азотчика: Физико-химические свойства газов и жидкостей. Производство технологических газов. Очистка технологических газов. Синтез аммиака. Синтез метанола. M.: Химия, 1967.

- Астановский Д.Л., Астановский Л.З. Теплообменные аппараты радиально-спирального типа конструкции ФАСТ ИНЖИНИРИНГ®//ХИМАГРЕГАТЫ. 2015. №4(32).

- Астановский Д.Л., Астановский Л.З. Высокоэффективный аппарат для очистки газа//Химическое и нефтегазовое машиностроение. 2003. №8.

- Астановский Д.Л., Астановский Л.З. Реактор для проведения каталитических процессов при оптимальных температурных условиях//Химическое и нефтегазовое машиностроение. 2005. №10.

- Астановский Д.Л., Астановский Л.З., Кустов П.В. Каталитическое окисление природного газа с применением беспламенных горелок новой конструкции//Катализ в промышленности. 2013. №1.

- Патент РФ №2347977 F 23 С 9/00. Способ сжигания топлива.