Автор: А.В Буканин (ООО «Арсенал Групп»).

Опубликовано в журнале Химическая техника №7/2014

Про повышение эффективности работы технологических печей на предприятиях нефтеи газохимии рассказывалось в предыдущем номере журнала «Химическая Техника». В новой статье читателей ждет не менее интересный материал про эффективность паровых котлов и факельных систем. Как правило, паровые котлы и факельные системы эксплуатируются во вспомогательных производствах, соответственно и внимания им уделяется меньше, чем оборудованию основного процессинга: печам, компрессорам, реакторам, системам ректификации и другим видам химического оборудования. Вместе с тем заниматься повышением эффективности работы котлов и факелов необходимо серьезно, так как здесь имеется хороший потенциал для экономии энергоресурсов и присутствует эффект для улучшения экологии предприятия.

Зачем необходимо повышать эффективность работы паровых котлов?

Паровые котлы в нефтеи газохимии наряду с системами водоподготовки, системами производства промышленных газов являются основой вспомогательных производств крупных и средних предприятий, без них не смогут нормально работать производства основного процессинга. Паровые котлы, как и печи, – главные потребители топлива, доля топливного газа котлов составляет 5–15% всех энергозатрат крупного предприятия. Предприятия нефтеи газохимии РФ эксплуатируют более 600 паровых и водогрейных котлов средней и крупной мощности. В компании «СИБУР» эксплуатируется 99 паровых котлов, она является лидером по этому показателю в РФ.

Основная масса паровых котлов РФ была построена в годы развитого социализма по проектам 70-х–80-х годов двадцатого века. Низкие тарифы на газ, воду, электроэнергию обусловили низкую себестоимость 1 Гкал тепловой энергии, производимой котлами, не нужно было заниматься крупными инвестициями, направленными на экономию энергоресурсов и улучшение экологии.

Времена меняются, ежегодный рост тарифов на газ и электроэнергию в среднем на 10–15%, грядущее серьезное повышение стоимости воды, увеличение затрат на стоки и выбросы в атмосферу меняют взгляд руководителей многих компаний и отдельных предприятий на фактическую эффективность генерирующих мощностей, заставляют некоторых из них уже сейчас заниматься вопросами технического перевооружения как отдельного котлового оборудования, так и котельных в целом.

Фактическое состояние «старых» неэффективных котлов РФ

С увеличением срока эксплуатации котла происходит и снижение его КПД. В этой статье мы не будем комментировать проекты и работу новых эффективных котлов от лучших мировых и отечественных производителей (это тема для отдельной статьи), а дадим краткий анализ только «старых» и уже неэффективных котлов. Известно, что при базовом проектировании КПД котла составляет 92–96%. Причинами этого являются потери теплоты в атмосферу через стенки котла – до 1% (температура наружной поверхности 30…35°С), потери теплоты с уходящими в атмосферу дымовыми газами (продукты сгорания топлива), достигающими 3–4% (температура выбросов дымовых газов 90…120°С) в зависимости от полноты утилизации тепла в зоне конвекции котла, потери теплоты через постоянную продувку котла – 1–3%. По опыту длительной эксплуатации старых котлов (более 20 лет) установлено, что КПД меняется в сторону его снижения. Причин снижения КПД котлов несколько, они вызваны следующими факторами.

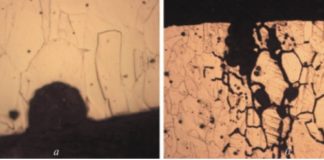

Эксплуатация старой футеровки (снижение КПД на 1–2%). В процессе длительной эксплуатации старой кирпичной огнеупорной футеровки в топке котла и тяжелых марок бетона в зоне конвекции происходит ее растрескивание и разрушение.

Горячие дымовые газы через дефекты в футеровке контактируют с наружной стенкой котла, ее температура поднимается от проектных значений до 70…100°С. Мониторинг температуры корпуса котла при помощи тепловизора помогает определить «перегретые» зоны даже через наружную изоляцию и рассчитать потери топлива от проектного показателя. В отдельных случаях потери топлива в котле могут достигать более 3%. Ремонт старой футеровки или замена ее новой с применением современных эффективных огнеупорных материалов является логичным шагом в техническом перевооружении котла.

Снижение степени утилизации тепла дымовых газов (снижение КПД до 2%). В процессе эксплуатации котла происходит загрязнение поверхности змеевиков, расположенных в зоне конвекции продуктами разрушения огнеупорной футеровки, сажей от химического недожога топлива на горелках. В ряде случаев производится отключение отдельных трубок змеевиков вследствие выявленных дефектов (брак при изготовлении, перегрев труб змеевиков при пусках и остановах, низкая квалификация персонала и т.п.).

Мониторинг температуры дымовых газов на выходе из зоны конвекции котла при помощи АСУТП, РСУ позволяет определить потери топлива и отследить снижение его КПД.

Увеличение температуры дымовых газов на 25…30°С от проектного значения снижает КПД котла на 1%.

В отдельных случаях, когда загрязнения змеевиков очень велики или поверхность теплообмена в зоне конвекции значительно уменьшена, потери топлива в котле могут достигать более 3 %.

В качестве организационного, мало затратного мероприятия можно рекомендовать ежегодную инспекцию состояния чистоты поверхностей трубных змеевиков зоны конвекции котла, при необходимости производить чистку.

Эксплуатация старых котловых горелок (снижение КПД печи на 1–3%).

Уровень проектирования и изготовления газовых котловых горелок (как зарубежных, так и отечественных) в 60-х–80-х годах двадцатого века (об этом идет речь в этой статье) соответствовал уровню горелок первого поколения. Сегодня в мире существует большая линейка эффективных котловых горелок для котлов с разными видами топлива (рис. 1, 2), одним из мировых лидеров продаж эффективных котловых горелок является компания E@M Combustion. Старые котловые горелки имеют низкую эффективность и ряд недостатков:

- работа при повышенном давлении газа с увеличенным факелом на уже достигнутых мощностях;

- химический «недожог» топлива и, как следствие, перерасходом топлива при эксплуатации котла;

- низкий уровень регулирования подачи воздуха для эффективного сжигания топлива;

- высокая эмиссия NОx и СО, высокий уровень загрязнения атмосферы;

- необходимость очистки дымовых газов от NOx до современных нормативных требований;

- высокий уровень шума;

- отсутствие современного программного обеспечения;

- старые системы розжига и контроля наличия пламени;

- плохой доступ для ремонта и сервисного обслуживания

Преимущества новых эффективных котловых горелок от лучших мировых производителей:

- улучшенное распределение топлива в новой форсунке горелки, формирование устойчивого факела, отсутствие риска отрыва пламени при пуске и нормальной эксплуатации;

- современная надежная система розжига и контроля пламени горелки;

- тонкая регулировка подачи первичного и вторичного воздуха, достигается полное сжигание топлива;

- низкая эмиссия NОx, нет необходимости очистки дымовых газов, отсутствие СО;

- современное программное обеспечение и наличие различных опций, «умные» котловые горелки;

- отсутствие риска перегрева амбразуры горелки и ее разрушения;

- возможность замены старых котловых горелок новыми, используются штатные места, низкие затраты на СМР и ПНР;

- удобное расположение и обслуживание горелок во время эксплуатации, простая замена или ремонт горелки;

- быстро окупаемые затраты при замене старых котловых горелок (2…3 года), гарантированная экономия топлива до 2–3%, в отдельных случаях до 5–7%;

Замена старых котловых горелок эффективными новыми – приоритетная задача для собственников котлов РФ, необходимо переходить к реальным внедрениям.

Наличие старых газоанализаторов или их отсутствие (снижение КПД котла на 1–2%). В процессе эксплуатации котла важным фактором является фактор эффективного использования топлива. Без оптимальной подачи воздуха невозможно добиться качественного горения. Кроме собственно газовых горелок при этом важную роль играют газоанализаторы (кислородомеры) на потоке дымовых газов из котла. В настоящее время без газоанализаторов эксплуатируются более 5% котлов, очень часто это связано с выходом из строя газоанализатора и его длительным ремонтом.

Технологический персонал не делает из этого трагедии и продолжает эксплуатацию котла, но уже с меньшей эффективностью. Работа «вслепую», без постоянного контроля за содержанием кислорода в дымовых газах приводит к химическому «недожогу» топлива или избытку воздуха на горение, в обоих случаях происходит перерасход топлива. Эта ситуация не должна существовать в принципе, газоанализаторы должны быть на каждом котле и работать надежно, без сбоев.

Постоянное совершенствование ведущими зарубежными и отечественными производителями газоанализаторов, которые помимо О2 могут определять СО и NOx, служит хорошим стимулирующим фактором для технического перевооружения котлов. Мониторинг состава дымовых газов на выходе из котла помогает персоналу правильно влиять на процесс горения и вносить в него нужные коррективы. Здесь не следует экономить на установке нового оборудования, эффект всегда обеспечен.

Важно помнить, что для котлов наиболее оптимальным содержанием кислорода в дымовых газах являются 2,5–3% об. Любые отклонения от этого диапазона приводят к перерасходу топлива. При низком содержании кислорода (недостаток воздуха на горение) происходит химический недожог топлива, в дымовых газах наблюдается увеличение содержания СО, иногда происходит «проскок» СН4, при высоком содержании кислорода (избыток воздуха на горение) происходит внесение в топку котла избыточного объема воздуха, это приводит к разбавлению теплоты в топке, и для восстановления теплового баланса котла требуется сжигать дополнительный объем газа.

Увеличение содержания кислорода в дымовых газах котла на 1% приводит к потерям топлива на величину 0,6–0,7%. Использование старых средств КИП (снижение КПД котла до 1%).

Работа котла на старых проектных схемах КИП без внедрения современных АСУТП и РСУ – это уже фактически нонсенс, эффективная работа котла с ограниченным числом параметров уже невозможна в современных условиях. Точный технический учет и контроль параметров всего котла является основой повышения эффективности и надежности его работы.

Увеличенная постоянная продувка котла (снижение КПД на 1–2%).

В процессе эксплуатации котла из-за нарушений водно-химического режима (здесь мы не будем подробно останавливаться на качестве и параметрах деминерализованной, пи тательной и котловой воды), наличия человеческого фактора работы с «запасом прочности» происходит неконтролируемое увеличение расхода постоянной продувки, которая к тому же на 80–90% всех котлов не имеет технического учета. Регулирование расхода постоянной продувки отечественных котлов осуществляется, как правило, ручной запорной арматурой «на глазок», иногда устанавливается ограничительная шайба, в некоторых случаях регулирование осуществляется регулирующим клапаном и очень редко линия оборудована расходомером. Эксплуатационный персонал определяет расход постоянной продувки по разнице расходов питательной воды на входе в котел и расходу пара на выходе с котла. Эта ситуация с учетом в наше время кажется просто комичной, если раньше такие расходомеры почти не выпускались, то теперь выбор просто широкий.

На рис. 3 представлен бюджетный вариант расходомера отечественного производства для котла ДЕ-25.

Необходимо знать и помнить, что увеличение расхода постоянной продувки на 1% приводит к потерям топлива в 0,3%. Следует учитывать и тот факт, что, как правило, постоянная и периодическая продувка котла производится в бак вторичного вскипания (сепаратор продувки), охлаждается оборотной водой в холодильнике до температуры не более 90°С и сбрасывается в систему химзагрязненной канализации (ХЗК), из которой поступает на очистные сооружения. Чем выше процент продувки, тем больше стоков у предприятия, тем выше эксплуатационные затраты всей технологической цепочки: водоподготовка – котел – очистные сооружения. Управлять расходом продувки котла и иметь ее надежный технический учет – мечта, которая может стать реальностью в очень короткий срок, если есть желание повысить эффективность котла.

Низкая оснащенность современными автоматическими средствами аналитического контроля (снижение КПД на 1–2%). Для того чтобы эффективно управлять постоянной продувкой котла и экономить топливо, эксплуатационный персонал должен иметь надежный мониторинг качественного состава водно-химического режима котла. Если оператор имеет всего один полный анализ воды и пара за смену, который сделает и передаст лаборант, то об экономии надо забыть. Котел должен быть обеспечен как минимум рH-метром, солемером, кондуктометром, все они должны работать в непрерывном режиме – это гарантия эффективности и безопасности парового котла.

Человеческий фактор. В процессе эксплуатации котла очень важен человеческий фактор. Усилия персонала должны быть направлены как на безопасную эксплуатацию котла, так и на его эффективную работу. Безопасность при эксплуатации котла достигается проектом, наличием современных АСУТП и РСУ, продуманной системой блокировок, актуальными регламентом и инструкцией, приобретенным опытом. Эффективность работы котла достигается наличием эффективного оборудования (новые горелки, новые газоанализаторы, новые котловые змеевики, новая РСУ, наличием ЧРП на электродвигателях питательных насосов, дутьевых вентиляторов, дымососов и др.). Поддержание оптимального наддува или разрежения, эффективная регулировка горения топлива и эффективная котловая продувка, ряд других приобретенных навыков и лучших практик помогают оператору эксплуатировать котел с наивысшим КПД. Только высокий профессионализм, высокая дисциплина и ответственность, продуманная система мотивации помогут персоналу вести безопасную и эффективную эксплуатацию котла на существующем оборудовании.

Таким образом, перечисленные факторы снижения (редко повышения) проектного КПД котла (котлов) могут быть весьма существенными, иногда сумма факторов вызывает более чем 5%-ное снижение КПД котла. Это приводит к неоправданным затратам на топливо, увеличенным стокам и водопотреблением в балансе всех затрат на энергоресурсы предприятия, возрастает себестоимость продукции, падает ее конкурентноспособность.

Безопасность котла, новые материалы, методы диагностирования

Данная тема многогранна, она охватывает широкий круг вопросов.

В данной статье, посвященной эффективности работы котлов, она не обсуждается. Это – тема для отдельной публикации.

Факельные системы, надежность и эффективность

Факельные системы предназначены для обеспечения безопасности постоянных, периодических и аварийных сбросов горючих газов и паров с их последующим сжиганием. Большинство предприятий нефтеи газохимии имеют в эксплуатации одну или несколько факельных систем, которые эксплуатируются в соответствиями с Правилами безопасной эксплуатации факельных систем ПБ-03-591–03. Начиная с 26 декабря 2012 г. согласно Приказу №779 Федеральная служба по экологическому, технологическому и атомному надзору утвердила новое Руководство по безопасности факельных систем, положения которого носят рекомендательный характер.

Зачем необходимо повышать эффективность работы факельных систем

Факельные системы в нефтеи газохимии относят к разряду вспомогательных производств, без них не смогут нормально работать производства основного процессинга.

Главное назначение факельных систем – безопасность, высокая надежность при эксплуатации и экологическая эффективность при сжигании газов. Предприятия нефтеи газохимии РФ эксплуатируют более 800 старых, уже не эффективных в современных условиях факельных систем первого поколения различной мощности. Про эффективность факельных систем ранее говорить было не принято, однако «техническая революция» на мировом рынке факельных систем, результатом которой в последние годы прошлого столетия стало появление нового эффективного струйного затвора оголовка, новых эффективных пилотных горелок, новых надежных систем розжига позволили всерьез заговорить о наличии имеющегося потенциала для повышения энергетической эффективности существующих факельных систем.

Мировым лидером в изготовлении и поставке факельных систем является компания John Zink. Второе место занимает компания Callidus, далее следуют компании NAO и Zeeco. Все компании базируются в США, имеют многочисленные филиалы по всему миру, все они представлены и в РФ. Немногочисленные инжиниринговые компании РФ являются официальными дистрибьютерами перечисленных фирм, они предлагают поставки отдельного эффективного факельного оборудования для технического перевооружения существующих факелов или готовые факельные системы при новом строительстве.

В этой статье мы будем говорить только о повышении энергетической и экологической эффективности и не будем касаться других аспектов в эксплуатации факельных систем.

Недостатки факелов первого поколения с лабиринтным (газовым) затвором оголовка. В РФ основная масса факелов имеет лабиринтный (газовый) затвор с подачей затворного газа (топливный или инертный газ), защищающий факельную систему от попадания кислорода атмосферного воздуха, который может создать взрывоопасную смесь внутри ствола и трубопроводной факельной системе и вызвать техногенную аварию. Главные недостатки этих факелов:

- высокий расход затворного газа в лабиринтный (газовый) затвор; факельные стволы диаметром более 800 мм требуют подачи затворного газа в диапазоне 500… 900 м3/ч;

- высокий расход природного газа на одну пилотную горелку – более 25 м3/ч;

- высокий расход перегретого пара на бездымное сжигание сбрасываемых газов из-за несовершенной конструкции системы подачи пара в факелах первого поколения;

- необеспечение эффективной бездымности работы факела;

- необходимость подачи пара на наружный (внутренний) обогрев корпуса лабиринтного затвора;

- необходимость во внутренней футеровке верхней части оголовка, которая при эксплуатации очень часто разрушается, вызывает перегрев и разрушение металла; в отдельных случаях приводит к аварийному останову факельной системы;

- ненадежные, часто выходящие из строя термопары, фиксирующие работу пилотных горелок; невозможность их замены во время работы;

- единственная система розжига факела «бегущим» огнем;

- ежегодные инспекции лабиринтного затвора и его элементов, частые ремонты.

Бездымная работа факельных систем. Бездымная работа факельной системы обеспечивается наличием необходимого объема воздуха для сжигания сбрасываемых газов.

Эту функцию выполняет подача пара в оголовок факела. Подача пара обеспечивает увеличенную эжекцию атмосферного воздуха окружающего оголовок факела (вторичный воздух) и тем самым создает «правильную» газовоздушную смесь для бездымного горения. Если наблюдается видимый дым при работе факела, то необходимо увеличить подачу пара, произойдет эжекция дополнительного объема вторичного воздуха в район оголовка факела и будет обеспечена необходимая бездымная работа. Существует ошибочное мнение, что подачей пара осуществляется «паротушение» сбрасываемых горючих газов. Это не соответствует истине. На рис. 4 представлена работа факела ООО «Пермнефтегазпереработка» без подачи пара на бездымное горение, наносящая большой экологический ущерб окружающей среде. В 2014 г. предприятие введет в эксплуатацию новую факельную систему компании NAO, подача пара в оголовок со струйным затвором обеспечит бездымное сжигание и необходимую экологическую чистоту.

На рис. 5 представлена бездымная работа факела в ООО «Тобольск-Нефтехим» с подачей пара давлением 1,3 МПа в оголовок факела.

Преимущества факельных систем третьего поколения. Под этим термином следует понимать, что это энергетически и экологически эффективный факел со струйным затвором оголовка. Главные преимущества: lотсутствие лабиринтного затвора оголовка и всех сопутствующих ему недостатков, в том числе нет линии подачи затворного газа, а подача требуемого расхода газа снижена на 75–80%; lотсутствует необходимость обогрева оголовка паром; lотсутствует внутренняя футеровка оголовка, нет проблем с ее ремонтом; lновые эффективные пилотные горелки, расход газа на одну горелку составляет 1,2…1,4 м3/ч; lновые надежные термопары, возможность их замены во время работы; lновая система двойного розжига («бегущий» огонь и высокоэнергетичная свеча); lдвойная или тройная система подачи пара для обеспечения бездымного горения; lэффективная система подачи пара снижает расход пара на бездымное горение на 30–40%; lуровень шума при работе факела снижен на 10…12 дБ и составляет 82 дБ; lминимальное время на обслуживание и исключение ремонтов при правильной эксплуатации.

На рис. 6, 7 показаны энергетически и экологически эффективные факелы компании John Zink, изготовленные по технологии HAS–HP, с пониженным расходом пара на бездымное горение и минимальным расходом затворного газа.

В последнее десятилетие в РФ появились новые факельные системы с подачей воздуха от специальной воздуходувки, не требующие подачи пара в оголовок факела. Такие факельные системы имеют высокую начальную цену, они могут быть окупаемыми в течении 5…7 лет на предприятиях, которые имеют высокий тариф на пар, затраты пара на бездымную работу факела составляют более 7 Гкал/ч.

John Zink

Если перейти к конкретным фактам, то картину с энергетической эффективностью факельных систем можно представить следующим образом. На аммиачных и метанольных крупнотоннажных установках (в РФ 37 таких установок) замена факелов с лабиринтным затвором оголовка (расход затворного азота не менее 200 м3/ч, расход пара на обогрев оголовка в зимний период работы не менее 2 Гкал/ч) факелами с оголовком со струйным затвором и новыми пилотными горелками можно уменьшить потребление газа на 0,88 млн. м3/год, азота – на 1,5 млн. м3/год, а также получить экономию пара на обогрев в зимний период работы более 8,5 тыс. Гкал. С учетом экономии энергоресурсов средний срок окупаемости составит около трех лет с учетом повышения надежности и экологии при эксплуатации. На установках производства этилена средней мощности при замене оголовков с лабиринтным затвором оголовками со струйным затвором можно получить экономию топливного газа более 5 млн. м3/год и экономию пара – более 27 тыс. Гкал/год, срок окупаемости составляет не более двух лет. Этот перечень можно с успехом продолжить и для других нефтеи газохимических производств. После непродолжительного срока окупаемости компания или предприятие сможет получать реальную экономию энергоресурсов, не будет вопросов от экологических служб и штрафов за выбросы вредных веществ в атмосферу. Компания «СИБУР» в 2012 г. одной из первых в РФ разработала и начала активно осуществлять стратегическую программу технического перевооружения своих 40 факельных систем и намерена ее завершить к 2017 г.

Предприятия нефтедобычи и нефтепереработки, эксплуатирующие старые факельные системы, тоже начинают работы по техническому перевооружению и новому строительству современных эффективных факелов. Всем компаниям и предприятиям, начавшим эту работу, хочется пожелать успехов. В заключение этого раздела ООО «Арсенал Групп» рекомендует следующее:

- разработать технические требования к закупке нового эффективного факельного оборудования;

- заказывать новые оголовки со струйным затвором;

- заказывать новые пилотные горелки с минимальным расходом газа;

- заказывать оголовки с эффективной и минимально возможной подачей пара на бездымное горение;

- заказывать двойную систему розжига;

- заказывать новые термопары для контроля пламени пилотных горелок;

- заказывать необходимый ЗИП, который пригодится для возможного срочного ремонта;

- заказывать новые КИПиА, подключать факельную систему к работе АСУТП и РСУ;

- проводить обучение персонала эффективным методам работы факельной системы;

- эксплуатировать факельную систему, не нарушая регламента и инструкции.

В нашей третьей заключительной статье по повышению эффективности работы нефтеи газохимических предприятий, которая будет опубликована в августовском номере журнала «Химическая техника» мы расскажем о проводимых нами обследованиях предприятий с целью повышения эффективности их работы, наших взаимоотношениях с ведущими мировыми инжиниринговыми компаниями, наших калькуляторах для расчета потерь топлива на печах и котлах и др. В 2015 г. планируется организовать в ООО «Арсенал Групп» (Санкт-Петербург) постоянно действующий учебный центр для обучения специалистов компаний и предприятий эффективным методам использования топлива на печах и котлах с привлечением зарубежных и российских специалистов с большим опытом эксплуатации, проектирования и диагностики. Пишите нам, мы ждем ваших вопросов и готовы помочь в рамках наших компетенций.