Авторы: Г.В. Катышева, Р.А. Евсиков, Д.С. Попов, В.Н. Середа, И.Н. Косячков (ПАО «НОРЭ).

Опубликовано в журнале Химическая техника №1/2016

Специалистами ПАО «НОРЭ» было проведено исследование причин выхода из строя змеевиков абсорбционной колонны агрегата УКЛ-7. Абсорбционная колона служит для увеличения концентрации азотной кислоты за счет поглощения окисла азота из нитрозного газа.

Колонна представляет собой тарельчатый абсорбер.

Поскольку процесс растворения окислов азота в воде протекает с выделением значительного количества тепла, для поддержания оптимальной температуры процесса абсорбции на нескольких тарелках по высоте колонны оборудованы змеевики с охлаждающей оборотной водой.

В ходе ремонта на колонне были установлены змеевики, выполненные из стали 12Х18Н10Т в соответствии с проектным чертежом колонны. Элементы поверхности теплообмена змеевиков были изготовлены из труб диаметром 38×2,0 мм. Вновь установленные змеевики вышли из строя через год эксплуатации по причине образования сквозных дефектов в трубах.

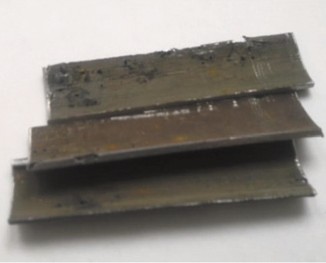

Для исследований был предоставлен вырезанный гиб змеевика, содержащий сквозные коррозионные дефекты (рис. 1–3).

При осмотре дефектного участка установлено, что металл поврежден интенсивной питтинговой коррозией с наличием раковин со стороны внутренней поверхности (со стороны оборотной воды).

в металле змеевика

Химический анализ подтвердил соответствие металла заявленной марке материала, однако было установлено, что уровень легирования хромом и никелем находится близко к нижнему пределу, определенному стандартом (см. таблицу), а содержание титана несколько ниже необходимого минимального значения. Легирование титаном служит для стабилизации стали (для связывания углерода в карбиды титана и предотвращения, таким образом, выделения карбидов хрома при технологических операциях изготовления). Необходимое количество титана, вносимого в качестве легирующей добавки, определяется требованиями стандарта и составляет (для данной марки стали) не менее пяти частей титана к одной части углерода. При этом содержание титана не должно превышать 0,8%. Таким образом, необходимое количество титана для стали данной плавки составляет 5⋅0,06% = 0,30%.

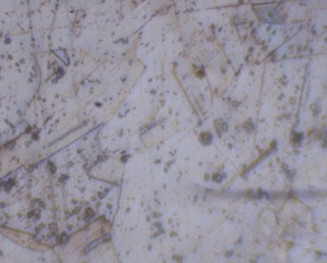

При проведении металлографических исследований в микроструктуре материала змеевика было обнаружено значительное количество равномерно распределенных сфероидов карбидов хрома и включений альфа-фазы (рис. 4)

Известно, что интенсивное карбидообразование в аустенитных сталях происходит во время нагревания до температуры сенсибилизации (в интервале ~500…650°С).

Сведений о технологических операциях, примененных при изготовлении змеевика, у заказчика нет, однако технология изготовления гибов змеевиков может предусматривать нагревание труб до указанных температур для снятия остаточных напряжений в зоне пластической деформации (стабилизирующий отжиг).

При связывании хрома в карбиды происходит обеднение хромом аустенитной матрицы и снижение стойкости металла против локальной коррозии, например межкристаллитной. Известно также, что стали, склонные к межкристаллитной коррозии, также склонны к образованию питтингов [1].

Для оценки стойкости стали против межкристаллитной коррозии были выполнены испытания по методу АМУ ГОСТ 6032–2003[2].

Перед испытаниями образцы подвергают провоцирующему нагреванию. При этом в аустенитной хромоникелевой стали происходит перераспределению хрома между карбидами (где содержание хрома составляет ~60%) и аустенитной матрицей (где остаточное содержание хрома в зонах, прилегающих к карбидным включениям, может составлять 8–10%). Затем образцы выдерживают в кипящем растворе сернокислой меди и серной кислоты в присутствии металлической меди в течение 8 ч.

В процессе кипячения происходит растворение металла по границам зерен и ослабление межзеренных связей. Обработанные таким образом образцы изгибают на оправке, радиус которой не превышает толщины образца для оценки возможного образования трещин. При наличии трещин образец считается склонным к межкристаллитной коррозии.

Образцы, изготовленные из металла змеевика, показали неудовлетворительные результаты, и сталь была признана склонной к межкристаллитной коррозии.

Другим обстоятельством, повлиявшим на долговечность змеевика, стало относительно недостаточное содержание никеля. В зависимости от условий кристаллизации и последующей термомеханической обработки стального проката при низком содержании никеля в стали 12Х18Н10Т возможно появление включений альфа-фазы (феррита) в аустенитной матрице.

По-видимому, очагами зарождения питтингов и послужили включения альфа-фазы, образовавшие гальванические пары с прилегающими участками аустенита.

Коррозионная стойкость материала змеевика с внешней стороны объясняется, видимо, отсутствием ионов-активаторов, необходимых для питтингообразования, поскольку для получения кислоты используется конденсат котловой воды высокой очистки, не содержащий галоидных ионов. При этом оборотная вода, циркулирующая в змеевиках, содержит не менее 200…250 мг/л ионов хлора, служащих активаторами зарождения питтингов, и может содержать следы загрязнений веществами, способными поддерживать протекание электрохимических процессов (кислоты, растворы солей и т.п.).

Таким образом, на основании проведенного исследования можно сделать вывод о том, что причиной ускоренного выхода змеевиков из строя послужило неблагоприятное сочетание следующих факторов:

- низкое содержание легирующих элементов и наличие альфа-фазы в микроструктуре стали;

- наличие ионов-активаторов питтингообразования (хлоридов) в рабочей среде.

Было рекомендовано для изготовлении змеевиков применять коррозионно-стойкую сталь, в которой нет альфа-фазы, и содержанием легирующих элементов достаточным для того, чтобы обеспечить коррозионную стойкость при принятой технологии изготовления и концентрации хлорид-ионов в охлаждающей воде.

Список литературы

- Розенфельд И.Л. Коррозия и защита металлов (локальные коррозионные процессы). М.: Металлургия,1969.

- ГОСТ 6032-2003. Стали и сплавы коррозионно-стойкие. Методы испытаний на склонность к межкристаллитной коррозии.