Автор: Б.Ю. Ягуд (Ассоциация «РусХлор»).

Опубликовано в журнале Химическая техника №9/2016

Хлор является одним из наиболее токсичных и опасных в обращении химических веществ. Широкий диапазон применения хлора в различных отраслях промышленности, таких как химическая, целлюлозно-бумажная, металлургическая, а также на объектах ЖКХ и др., предполагает многочисленные и крупнотоннажные перевозки и хранение хлора практически во всех регионах страны.

Мировой опыт показывает, что в большинстве развитых стран со сравнимыми с Россией территориями (США, Канада, Китай) объемы перевозок в процентном отношении от произведенного хлора составляют 10–15% и не снижаются на протяжении не одного десятка лет.

Это объясняется не слабым воздействием многочисленных государственных регуляторов, призывающих сократить перевозки высокотоксичных продуктов и увеличить переработку на месте их производства, а отсутствием альтернативы хлору как в ближайшей, так и в дальней перспективе. А если перевозки и хранение больших количеств жидкого хлора (около 100 000 т/год) на территории России еще долгие годы будут реальностью, то единственный путь защиты населения и окружающей среды от опасного воздействия хлора – это совершенствование техники и технологии безопасного обращения с ним.

Анализ аварий с выбросом хлора (рис. 1) показывает, что наибольшее их количество в России произошло в 1980–1990 гг. Этот период экономической и политической турбулентности в стране привел к резкому снижению производственной дисциплины. Техника и технологии не менялись, менялось в худшую сторону отношение к ним людей – человеческий фактор.

В последующие годы нарастала тенденция старения оборудования и морального, и физического. Этот фактор, кроме человеческого, стал значимой причиной аварийных ситуаций.

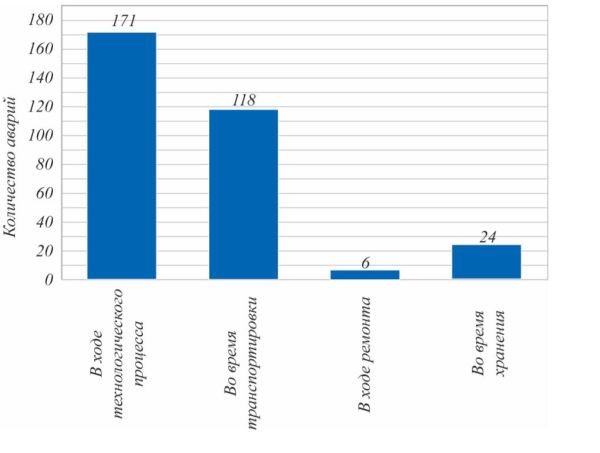

На рис. 2 видно, что наибольшее количество аварий в эти годы произошло в ходе технологических процессов, а также при транспортировке хлора. Опасности, возникающие при этих авариях, принципиально отличаются друг от друга. Технологические аварии происходят на производстве, где персонал технически грамотен и готов оперативно ликвидировать аварийную ситуацию. Кроме того, в постоянной готовности находятся и аварийно-спасательные службы предприятий. Этим объясняется, как правило, минимальное число пострадавших при значительных аварийных выбросах хлора, происходивших на территории опасных объектов.

Транспортировка хлора происходит и за пределами предприятия, где локализовать выбросы и ликвидировать аварию значительно сложнее. В этом случае надежность техники, используемой для перевозки опасных веществ, – главный фактор обеспечения безопасности.

Наибольшие объемы жидкого хлора перевозят по железной дороге в специализированных цистернах, что требует постоянного совершенствования конструкции цистерны.

Необходимость и актуальность создания современной цистерны повышенной надежности возросла и с введением в действие технических регламентов Таможенного союза и в связи с Постановлением Правительства о запрете продления сроков эксплуатации и модернизации действующего парка ж/д цистерн для перевозки хлора. Перед хлорной отраслью возникла задача создать совместно с машиностроительным комплексом страны инновационный парк контейнеров-цистерн и ж/д цистерн для перевозки хлора.

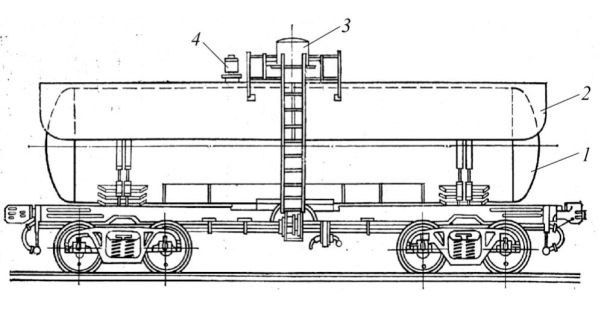

1 — котел; 2 — теневой кожух; 3 — защитный колпак;

4 — предохранительный клапан

Действительно, конструкция эксплуатируемой с 1974 г. по настоящее время ж/д цистерны модели 15-1556 (рис. 3) морально устарела и не соответствует требованиям действующих с 2014 г. Федеральных норм и правил в области промышленной безопасности «Правила безопасности производств хлора и хлорсодержащих сред».

Не выполняются следующие требования (по пунктам правил):

п. 143. Конструкция линий впуска жидкого хлора в емкость для его хранения (резервуар, танк, вагон-цистерна, сборник, контейнер-цистерна) должна обеспечивать предотвращение обратного вытекания жидкости при повреждении наружного трубопровода;

п. 146 (б). Установка внутри емкости на линии сброса абгазов укороченного сифона (переливного патрубка), нижний срез которого должен соответствовать максимально допустимому уровню жидкого хлора в емкости. Для контейнера-цистерны необходимость и конструкцию сифона определяет разработчик;

п. 177. Для перевозки жидкого хлора следует применять вагоны-цистерны и контейнеры-цистерны, оснащенные следующими устройствами и арматурой с возможностью дистанционного управления:

- два вентиля для налива (слива) жидкого хлора с сифонными трубками, оборудованными скоростными отсечными клапанами, автоматически прекращающими выход жидкого хлора при разрыве трубопровода;

- один или два вентиля, предназначенные для выпуска газообразного хлора (абгазов) или подачи газа для передавливания жидкого хлора, соединенные с укороченными сифонами, исключающими переполнение вагона-цистерны сверх установленной нормы налива;

- при оснащении вагона-цистерны только одним указанным вентилем разработчиком должно быть представлено обоснование, подтверждающее надлежащую надежность вентиля;

- штуцер с вентилем для съемного манометра;

- мембранное предохранительное устройство, узел для проверки целостности мембраны, предохранительный клапан;

- защитные колпаки.

- в соответствии с требованиями п. 2.4. Приложения №5

Правил цистерна для перевозки хлора должна быть оснащена:

- комплектом «В» для ликвидации утечек хлора из железнодорожной (автомобильной) цистерны и танка:

- герметизирующим колпаком на арматуру цистерны (п. 2.4.1);

- герметизирующим устройством для ликвидации утечек хлора из предохранительного клапана цистерны (п.2.4.2);

- быстро монтируемым устройством для ликвидации утечек хлора из корпуса цистерны (п.2.4.3).

Таким образом, инновационные цистерны должны быть оснащены:

1. Люком-лазом диаметром не менее 500 мм;

2. Двумя клапанами для слива-налива жидкой фазы, клапаном для впуска-выпуска газовой фазы или инертного газа. Клапаны должны иметь конструкцию утвержденного типа и сертифицированы в одном из классификационных обществ «ЕвроХлор» или «РусХлор», а также защищены прочным колпаком. Клапаны цистерны должны быть оснащены сифонами, обеспечивающими заданную норму налива и полноту слива хлора. Сифоны для жидкого хлора должны быть оснащены отсечными обратными и (или) скоростными клапанами, а также иметь крепление, обеспечивающее постоянное положение в цистерне и исключающее их биение и деформацию;

3. Предохранительным клапаном. Клапан должен иметь конструкцию утвержденного типа, сертифицирован в одном из классификационных обществ. Клапан должен оснащаться разрывной безосколочной выпуклой с насечками мембраной. Клапан должен быть помещен предпочтительно в общий защитный кожух, исключающий повреждение клапана, но не препятствующий выпуску хлора из цистерны и снижению избыточного давления;

4. Броневой защитой торцов цистерны от пробоя автосцепкой;

5. Необходимость оснащения конструкции цистерны штуцером для манометра и теневым кожухом должна быть обоснована.

Конструкция запорной арматуры и защитного колпака должны обеспечивать:

- герметичность котла при сходе с рельсов ж/д цистерны и опрокидывании контейнера-цистерны;

- автоматическое перекрытие потока в случае сдвига ж/д цистерны и контейнера-цистерны на пункте слива-налива, разгерметизации сливо-наливной системы, пожаре;

- возможность дистанционного управления запорной арматурой;

- размещение трех запорных устройств и предохранительного клапана под одним защитным колпаком;

- возможность размещения на цистерне системы индикации утечки хлора;

Контейнер-цистерны и ж/д цистерны должны быть укомплектованы специальной оснасткой для аварийной герметизации запорной и предохранительной арматуры, а также свищей в обечайках и днищах.

Для разработки предложений по созданию безопасной инновационной цистерны специалисты Ассоциации «РусХлор» проанализировали отечественный и зарубежный опыт конструирования и эксплуатации ж/д цистерн для перевозки жидкого хлора.

Как видно из рис. 3, отечественная ж/д цистерна модели 15-1556 оснащена теневой защитой, которая должна предохранять котел от перегрева. Однако при аварийных ситуациях, когда, например, происходит утечка хлора через свищи в котле цистерны под теневой защитой, процесс восстановления герметичности может быть реализован только после демонтажа теневой защиты, что крайне сложно и опасно в аварийной ситуации.

Эффективность теневой защиты была изучена как путем сложных тепловых расчетов, так и в практических условиях при испытании цистерны модели 15-1556, заполненной жидким хлором. В тепловых расчетах были приняты заведомо худшие условия, а начальная температура жидкого хлора в котле цистерны принята равной 50°С. Расчет естественного нагрева жидкого хлора в цистерне в летний период года (июль) был выполнен для двух вариантов: без теневой защиты котла и с теневой защитой котла. Для варианта без теневой защиты котла в расчете принято, что на поверхности стенки котла происходит теплообмен излучением с окружающими объектами, атмосферой и теплообмен конвекцией с окружающим воздухом и жидким хлором в котле цистерны.

Для варианта с тепловой защитой принято, что на поверхностях стенки котла происходит теплообмен излучением с окружающими объектами, атмосферой, теплообмен излучением между листом теневой защиты и стенкой котла и нагрев цистерны в результате солнечной радиации.

Расчеты для каждого из вариантов выполнены, исходя из условий стоянки цистерны в течение двух суток.

Суточный график изменения температуры жидкого хлора показан на рис. 4.

Как расчетами, так и экспериментально было показано, что температура жидкого хлора в котле цистерны под воздействием солнечной радиации и теплообмена в течение 100 суток стабилизируется уже в первые 40 суток стоянки цистерны. Далее устанавливается тепловое равновесие, при котором количество тепла, переданное жидкому хлору в дневное время суток, равно количеству тепла, теряемому содержимым цистерны в окружающую среду в ночное время суток (рис. 5).

с окружающим воздухом

В состоянии равновесия (через 5 суток) температура жидкого хлора не превышает 42…43°С, при которой давление паров хлора в цистерне ниже расчетного.

Сравнение данных по температуре жидкого хлора в цистерне с теневой защитой и без нее показало, что разность температур составляет 1…2°С, т.е. теневая защита вследствие интенсивного теплообмена между котлом цистерны и теневой защитой практически мало влияет на изменение температуры жидкого хлора в цистерне и применение теневой защиты практически не дает требуемого эффекта.

Эти результаты подтверждаются и западной практикой перевозки хлора ж/д цистернами. Так, в Европейских странах парк цистерн в основном не оснащается теневой защитой. В США хлор перевозят в 90-тонных цистернах в захоложенном состоянии в вагонах-термосах (рис. 6–7).

Следует также отметить, что ни на одной зарубежной цистерне для перевозки жидкого хлора нет специального штуцера с вентилем для съемного манометра. Наличие этого конструктивного элемента существенно снижает общую надежность запорно-предохранительного узла цистерны, особенно в случае ее аварийного повреждения с механическим воздействием на запорную арматуру. Наличие штуцера делает бесполезным оснащение цистерны внутренними запорными устройствами с обратными отсекающими клапанами, обеспечивающими герметичность котла цистерны даже в случае разрушения наружной арматуры при аварии. Однако, так как требования по оснащению ж/д цистерны для хлора теневой защитой и штуцером для съемного манометра фигурируют в отечественных нормативных документах, исключение из конструкции щтуцера для замера давления и теневой защиты должны быть обоснованы, пройти экспертизу обоснований и быть согласованы с надзорными органами.

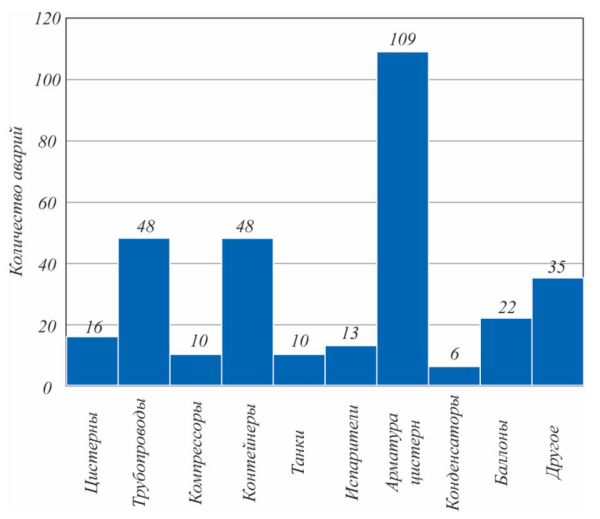

Следует признать, что наиболее узким местом процесса безопасной транспортировки хлора в ж/д цистернах является арматура.

На рис. 8 показано, как распределяются аварии с хлором в зависимости от их места возникновения.

При разработке современной цистерны выбор надежной арматуры и предохранительных устройств, оптимальное размещение их на котле – непростая техническая задача. Тут в полной мере должен быть использован мировой опыт применения транспортной арматуры на тару для перевозки и хранения хлора. Являясь членом Всемирного Совета по хлору, Ассоциация «РусХлор» воспользовалась обобщенным опытом западных перевозчиков хлора с целью анализа возможности применения в российской практике реализованных ими технических решений.

Так, общее регулирование безопасности и требования к конструкции цистерн для перевозки хлора по Европейским железным и автомобильным дорогам осуществляется документами RID& ADR и Европейской Директивой 2008/68/ЕС.

Технические рекомендации (GEST) по оснащению и безопасной эксплуатации цистерн для железнодорожной и автомобильной перевозок хлора разработаны Ассоциацией Европейских производителей хлора «ЕвроХлор». GEST 75/46. Клапаны с пневматическим приводом для использования на автои ж/д цистернах и ISO-цистерны для жидкого хлора.

Основные требования: 1. три клапана на цистерну: два клапана для жидкой фазы; один клапан для газообразной фазы. 2. Не применять предохранительный клапан. 3. Клапаны запорной арматуры применять с пневматическим приводом и внутренним обратным подпружиненным клапаном для безопасности, что обеспечивает безопасное перекрытие потока жидкого хлора в случае аварии.

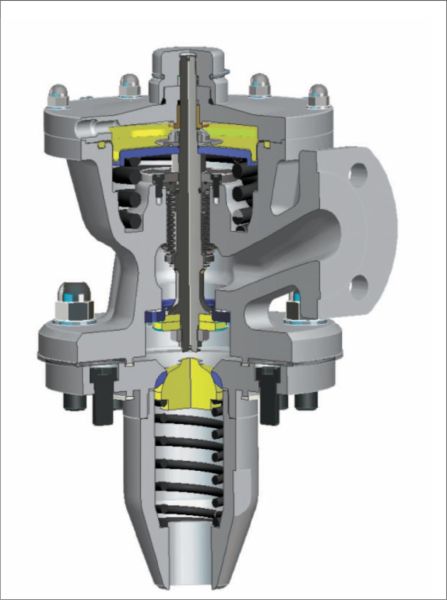

На рис. 9 приведена типичная сборка современного клапана. Он должен обеспечить:

- полную герметичность от утечек газа или жидкости;

- быстрое закрытие;

- обеспечить герметичность сосуда в случае разрушения внешнего корпуса клапана;

- удаленное управление.

Если обратиться к опыту Северной Америки – страны со сравнимой с Россией длиной ж/д путей и объемами перевозок, то там общее регулирование безопасности перевозок осуществляется следующими организациями: AAR (Association of American Railroads) и DOT (Departament оf Transport).

Американская Ассоциация хлорной промышленности «Институт хлора» аналогично «ЕвроХлору» разработала ряд технических рекомендаций по оснащению и эксплуатации транспортной тары для хлора, так называемые «Памфлеты». Так, Памфлеты 93, 166, 168 касаются требований к клапанам для транспортировочных емкостей с хлором.

На рис. 10 изображен запорный клапан с сильфонным и подпружиненным обратным клапаном для американской хлорной цистерны.

Дистанционное открытие-закрытие может быть реализовано как встроенным в арматуру приводом, так и устанавливаемым на станции слива-налива хлора съемным устройством.

Таким образом, ситуация с оснащением транспортных емкостей арматурой на сегодняшний день выглядит следующим образом:

ЕВРОПА

- Угловой запорный клапан с сильфоном на фланце люка цистерны;

- Подпружиненный обратный клапан внутри цистерны;

- Пневматический привод заложен в конструкцию запорного клапана.

СЕВЕРНАЯ АМЕРИКА, ЛАТИНСКАЯ АМЕРИКА, ТАЙВАНЬ

- Ручной угловой клапан + скоростной ограничительный клапан в сифоне;

- Переход к клапанам с пневматическим приводом + подпружиненный обратный клапан.

РОССИЯ

- Ручной угловой клапан + скоростной ограничительный клапан в сифоне. На основании изложенного и анализа международных норм и технических рекомендаций в качестве оптимальных конструкторских решений можно принять следующее: 1. Отказаться от использования скоростного ограничительного клапана; 2. Применять:

- угловой клапан с сильфоном и дистанционным управлением (либо встроенный привод, либо установленный на сливо-наливных эстакадах);

- внутренний обратный клапан безопасности (подпружиненный).

Рассматривая технические решения современной инновационной ж/д цистерны для перевозки хлора, необходимо отдельно остановиться еще на одном важном требовании Федеральных норм и Правил в области промышленной безопасности – наличии технических аварийных устройств для герметизации запорно-предохранительной арматуры и утечек через свищи и неплотности котла цистерны.

Разрабатываемая конструкция фланца и защитной обечайки запорно-предохранительного узла новой цистерны должна быть совместима с аварийным герметизирующим комплектом. Это достаточно сложная задача, так как нет готовых отечественных примеров ее решения.

Принцип совместимости конструкций фланца, защитной обечайки с аварийным комплектом необходимо учесть при разработке конструкций как запорно-предохранительного узла, так и герметизирующих устройств.

В заключение можно с уверенностью констатировать, что российские машиностроители в тесном контакте с производителями хлора и Ассоциацией «РусХлор» решат эту сложную задачу создания современной безопасной ж/д цистерны, и уже в следующем году мы увидим на рельсах этот инновационный продукт.