Автор: И.Т. Тер-Матеосянц (Научно-промышленная ассоциация арматуростроителей).

Опубликовано в журнале Химическая техника №9/2014

Ну, наконец-то! Как говорится, нет худа без добра. В последние полгода в связи с известными событиями на международной арене и введением США и странами Евросоюза экономических санкций против России руководство страны наконец-то озаботилось вопросом развития отечественной производственной базы, в первую очередь – машиностроения.

Правда сперва, когда речь шла об ограничении въезда в развитые зарубежные страны и замораживании западных банковских счетов государственных мужей и близких к ним олигархов, они отделывались шутками с голубых экранов: дескать, «а нам – все равно!». Однако, когда посягнули на святое – ограничили поставки «…высокотехнологичного оборудования для нефтегазового комплекса…» – тут уж стало не до шуток. Да и какие могут быть шутки, когда по данным ФТС объем импорта, например, трубопроводной арматуры в Россию последние 5 лет устойчиво превышает объем внутреннего производства. Так, в 2013 г. доля импорта трубопроводной арматуры для нефтегазовой отрасли составила 54% всего объема потребления нефтегазовой арматуры в России.

По данным НПАА, объем импорта в Россию трубопроводной арматуры для нефтеи газопереработки в 2013 г. составил 220…260 млн. дол. США, что составляет 13,5–16,0% всего объема импортированной трубопроводной арматуры. При таком раскладе, если не предпринять решительных мер, то через 3–5 лет производственные мощности в нефтегазовом комплексе могут достичь предельной степени изнашивания, что неминуемо приведет к росту техногенных аварий и снижению объемов производства.

Итак, сегодня импортозамещение – одна из актуальных задач, которую ставит перед бизнесом российское правительство.

Основными поставщиками импортной арматуры для нефтегазопереработки являются как раз страны Евросоюза, США и Япония (рис. 1).

Почему сложилась такая неприглядная для отечественного арматуростроения картина? Может быть, мы не умеем изготавливать продукцию, удовлетворяющую условиям эксплуатации?! Нет, умеем! Практически каждый российский арматурный завод изготавливает или может изготавливать и запорную, и регулирующую, и предохранительную (да и все остальные типы арматуры) для нефтепереработки из соответствующих (жаропрочных и коррозионно-стойких) сталей, на требуемые давления, с заданным сроком службы, т.е. в соответствии с самыми высокими требованиями эксплуатации.

Так в чем же дело?

Одним из сдерживающих факторов применения российской трубопроводной арматуры на предприятиях нефтеи газопереработки является различия требований зарубежных стандартов, заложенных в проекты технологических установок, от требований ГОСТ, по которым в основном разрабатывается отечественная продукция.

Следует отметить, что российские арматуростроители, не дожидаясь помощи от государства, внимание которого, в основном, без видимого результата всегда было сосредоточено на военно-промышленном комплексе, станкои автомобилестроении, в течение последних десяти лет самостоятельно провели модернизацию и техническое перевооружение производства, оснастив его самым современным технологическим оборудованием ведущих мировых производителей.

Достаточно сказать, что только за период с 2009 по 2013 г. на среднестатистическом российском арматурном заводе приобреталось и вводилось в эксплуатацию по 8…10 единиц в год самого современного оборудования мирового класса – Trevisan, Gildemeister, Doosun, Okuma и других брендов. Это позволяет с уверенностью говорить, что технологическое оснащение на подавляющем большинстве арматурных предприятий сегодня соответствует мировому уровню, у нас сохранился научный потенциал, мы в состоянии разработать и изготовить изделие любой сложности.

Для наглядности можно привести несколько примеров. ОАО «Благовещенский арматурный завод» (входит в Группу компаний ОМК) в рамках реализации программы импортозамещения нефтегазового оборудования освоил производство целой линейки продуктов.

Так, ОАО «БАЗ» выпускает шиберные задвижки ЗМ, ЗМС – аналог задвижек FL и FLS Gate Valve фирмы Cameron. Задвижка (DN65, PN21 МПа) – прямоточная шиберная маслонаполненная. Шибер установлен в корпусе под углом 90° для перекрытия потока в трубопроводе.

Сфера применения – устьевое и фонтанное оборудование, применяемое на устье скважины при добыче нефти и газа (рис. 2).

Успешно осваивает производство импортозамещающей арматуры ОАО «Пензтяжпромарматура».

Так, для предотвращения обратного потока среды предприятие выпускает клапан обратный осевого потока (рис. 3). Достоинства клапана: малые гидравлические потери, безударная работа, отсутствие склонности к кавитации, вибрации и шуму. Для сложных условий работы клапан оснащается внутренним демпфером. Характеристики: DN 400…1400 мм, PN 1,6… 16,0 МПа, температура эксплуатации – до 250°С; уплотнение в затворе – металл по металлу; герметичность в затворе – в пределах установленных норм. Присоединение к трубопроводу – фланцевое, под приварку. Срок службы – 40 лет.

Зарубежный аналог клапана выпускает фирма Mokveld.

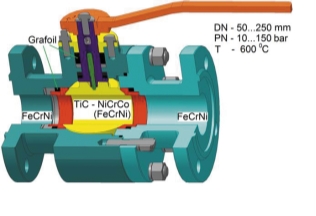

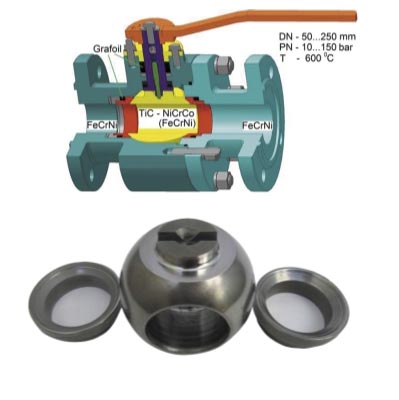

Есть примеры высокотехнологичных разработок на основе нанотехнологий, например, высокоресурсные шаровые краны из новых керметов на основе карбида титана со связками из никелевых сплавов и сталей, выпускаемые ООО «МА- РОМА Технологии» (г. Уфа). Два таких шаровых крана DN 50 (рис. 4) с затвором из кермета TiC-Me на основе карбида титана уже более года проходят опытную эксплуатацию на установке гидрокрекинга Уфимского НПЗ (среда – смесь нефти с соленой водой и песком до 5%, температура – 160…200°С, давление – 1,6…2 МПа). Число циклов срабатывания за этот период составило 3000…3100, течи среды нет.

Зарубежные аналоги – арматура компаний MOGAS и ARGUS. НПО «Регулятор» предлагает вниманию нефтегазохимиков клапан запорный сверхвысокого давления СВД-3200 (рис. 5), в конструкции которого применена система герметизации уплотнения, не имеющая мировых аналогов и являющаяся ноу-хау разработчика. В результате оригинальной конструкции клапан в 3 раза легче и в 9 раз дешевле зарубежного аналога BHDT EVH-10-78, а срок его поставки меньше почти в 3 раза. Характеристики клапана: DN 6 мм, PN 320 МПа, момент закрытия 60 Н·м, рабочая температура от –40 до +200°С, масса 5,5 кг.

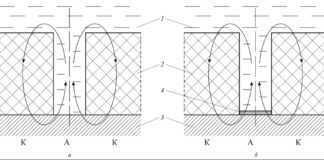

Говоря об импортозамещении в нефтегазовом арматуростроении нельзя обойти внимание разработки ООО «Силур» в области вторичных уплотнений в виде высоко поднятой волны по внутреннему диаметру без плакирующего слоя, которое служит надежным барьером от лавинообразного выброса среды при внештатной ситуации. Сравнительный анализ применения таких волнообразных уплотнений (рис. 6) с зарубежными аналогами также не оставляет сомнений в целесообразности выбора. Срок поставки уплотнений составляет всего 5 дней, стоимость – 70 000 руб. (зарубежные аналоги – срок поставки 90 дней, стоимость 3800 евро).

Как говорится, «почувствуйте разницу!».

Приведенные примеры – лишь то, что с трудом удалось вместить в весьма и весьма ограниченное пространство журнальной статьи. Все эти вопросы гораздо более полно освещаются на деловых мероприятиях, организуемых под эгидой НПАА, – дискуссионных клубах, круглых столах, межотраслевых экспертных сессиях и, конечно, на ведущем отраслевом событии – Арматуростроительном Форуме, который состоится в середине апреля 2015 года в Москве.

Подводя итог, необходимо отметить, что наши заводы могут и хотят изготавливать высококачественную импортозамещающую арматуру для нефтегазового комплекса. Для этого они обладают всем необходимым – современными технологиями, производственными мощностями, а теперь и поддержкой государства.

Дело за малым – перевести эти намерения и возможности в реальную плоскость.