Автор: Г.С. Яицких (Консорциум «Нефтехимпроектстрой»), Ю.А. Мельников, С.Л. Шакимов (ЗАО «ИПН»).

Опубликовано в журнале Химическая техника №1/2015

В процессе эксплуатации технологических установок и объектов общезаводского хозяйства предприятий нефтяной, газовой, химической и других отраслей промышленности нередко возникают проблемы, связанные с деформацией и вибрацией технологических трубопроводов.

Сверхнормативная деформация и вибрация трубопроводов приводит к ряду следующих проблем:

- растрескиванию и разрыву сварных стыков трубопроводов и их элементов;

- разгерметизации фланцевых соединений;

- повреждению строительных конструкций технологических установок;

- аварийнымостановкам производств.

В значительной части случаев причиной дефектов заводских трубопроводов является неквалифицированно выполненная проектная документация (ПД). Как правило, ПД проходит экспертизу, которая должна выявить все недостатки проектирования. На практике эксперты скрупулезно проверяют документацию на соответствие нормам промышленной, пожарной, экологической безопасности. Детально проверяются разделы электроснабжения, водоснабжения, строительный и т.д.

В то же время экспертные организации традиционно не уделяют должного внимания проверкам монтажных разделов документации в отношении следующего:

- корректности расчетов тепловых расширений (удлинений) труб;

- правильности технических решений по компенсации этих удлинений (сжатий);

- учету влияния агрегатного состояния транспортируемой по трубе среды и др.

В связи с этим надежность работы трубопроводов вновь проектируемых установок в настоящее время определяется только компетентностью специалистов проектной организации.

К сожалению, в последнее время при выборе исполнителя проектных работ на конкурсной основе тендерные комитеты заводов никак не учитывают возможности претендентов качественно выполнить монтажные чертежи, концентрируя свое внимание исключительно на стоимости проектно-сметной документации.

Из-за такой «экономии» уже во время пуска новой или реконструированной технологической установки довольно часто возникают нештатные ситуации, наносящие материальный ущерб, в сотни раз превышающий «экономию» на качественном проектировании. Например, в июле 2014 г. при пуске новой технологической установки «Блок подготовки сырья битумной установки. Вакуумный блок и висбрекинг» на одном из нефтеперерабатывающих заводов Дальнего

Востока имели место утечки нефтяных фракций из фланцевых соединений, а также сверхнормативные вибрации на ряде технологических трубопроводов. На устранение этих недостатков потребовалось около 2,5 месяцев, в результате чего экономический ущерб составил сотни миллионов рублей.

Основные виды дефектов монтажного проектирования

На современном нефтеперерабатывающем заводе тысячи трубопроводов служат для транспортировки жидких и газообразных углеводородов, воды, водяного пара, химических реагентов и других жидких и газообразных сред. Проектирование трубопроводов должно осуществляться с учетом температуры, давления, коррозионных свойств перекачиваемого продукта, а также его агрегатного состояния (одноили двухфазный поток).

Условно по сложности проектирования трубопроводы можно разделить на следующие группы: 1 – трубопроводы для перекачивания жидкостей при температуре до 80…100°С; 2 – трубопроводы для перекачивания газов при температуре окружающей среды; 3 – трубопроводы для перекачивания газов или жидкостей при температуре свыше 100°С; 4 – трубопроводы для перекачивания двухфазных потоков при высоких температурах, в том числе трансферные трубопроводы.

При проектировании первой и второй групп трубопроводов необходимо учитывать физико-химические свойства перекачиваемой среды, избыточное внутреннее давление, объемы перекачивания, весовые нагрузки; деформационные воздействия (температурный нагрев, осадка опор, неточности изготовления элементов трубопровода); необходимость тепловой изоляции, возможность периодического влияния экстремальных факторов [1].

Недостаточно тщательное проектирование несложного, на первый взгляд, трубопровода для перекачивания нефтепродуктов при температуре 0…60°С без учета необходимости периодической пропарки (иногда один раз в несколько лет) может привести к деформации примыкающих к нему труб, опор и строительных конструкций во время подготовки его к ремонту.

Другим примером такого «несложного» трубопровода может служить «сухотруб» для подачи водного раствора пенообразователя для тушения сливо-наливных эстакад, резервуаров, насосных. Гидравлический удар во время пуска трубопровода иногда приводит к сбрасыванию его с эстакады, если неправильно подобраны и расставлены опоры.

Опасные последствия также могут быть при пневмоили гидроударе в результате срабатывания предохранительных клапанов. Иногда это приводит к деформации факельного трубопровода, сбрасыванию его со строительных конструкций или даже к разрушению опорной конструкции.

Правильно выполненные расчеты диаметра трубопровода, корректный выбор типов опор и их расстановка гарантируют безаварийную работу технологической установки.

При проектировании горячих трубопроводов (рабочая температура свыше 100°С) необходимо учитывать их удлинение при нагреве и, как следствие, возникновение дополнительных осевых нагрузок, поперечных сил, крутящих и изгибающих моментов. Все перечисленные нагрузки передаются на фланцевые соединения технологических аппаратов (ректификационные колонны, сепараторы, теплообменники, холодильники и др.) и межцеховых трубопроводов.

Искусство проектировщика-монтажника заключается в минимизации воздействия таких нагрузок, в том числе и на строительные конструкции. Диапазон приемов снижения воздействий на «соседей» ограничивается только опытом и креативностью инженера.

Особого внимания заслуживает проектирование так называемых трансферных трубопроводов: на установке атмосферной перегонки нефти (трубопровод отбензиненной нефти от печи до ректификационной колонны); на установке вакуумной перегонки мазута (трубопровод нагретого мазута от печи до вакуумной колонны); а также аналогичных горячих трубопроводов на различных технологических установках.

По трансферным трубопроводам движется двухфазный поток со скоростью звука, причем по мере перемещения его от печи до колонны увеличивается объем паровой фазы, при этом снижается давление. К сожалению, довольно часто инженермонтажник не учитывает эти факторы при монтажном проектировании, в результате чего при эксплуатации вибрация трубопровода превышает нормативные значения.

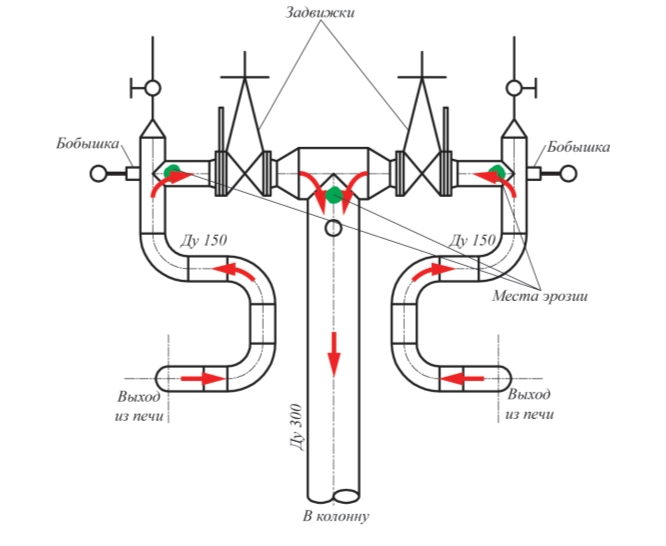

Одним из примеров неправильно спроектированного и смонтированной трансфера является участок трубопровода, показанный на рис. 1.

Этот трубопровод смонтирован на одном из среднеазиатских нефтеперерабатывающих заводов на выходе вертикальной секции двухпоточной печи установки ЭЛОУ-АТ.

В процессе эксплуатации данного участка трубопровода произошло эрозионное утонение стенок участков трубы, что может привести к аварийной ситуации либо к внеплановой остановке технологической установки на ремонт для замены дефектного участка. Необходимо отметить, что просто замена тройниковых врезок такими же не приведет к решению проблемы.

Проектировщиком данного узла были допущены следующие ошибки:

- данный узел выполнен с большим числом элементов, создающих местные сопротивления (много крутоизогнутых отводов, тройниковых врезок, лишняя запорная арматура), что приводит к возникновению значительных скоростей и турбулентности парожидкостной смеси в этих местах, в результате чего происходит ускоренное эрозионное разрушение трубопровода;

- установлены бобышки для термопар в местах тройниковых врезок, что противоречит нормативным требованиям;

- установлена запорная арматура на выходе продукта из секции печи; в этом нет необходимости, так как секция печи не может быть отключена во время работы установки.

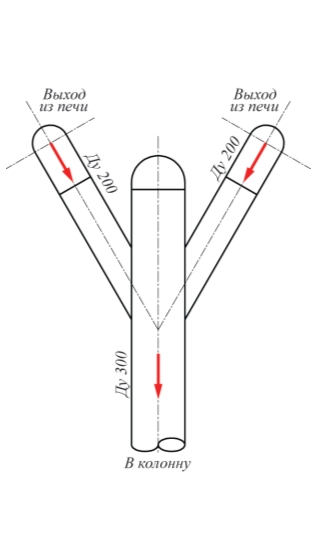

Для решения указанной проблемы необходимо полностью изменить конструкцию данного участка трубопровода следующим образом (рис. 2):

- увеличить диаметр трубопроводов выхода продукта из секций печи с Dу = 150 мм на Dу = 200 мм, что позволяет снизить скорость парожидкостной смеси продукта;

- изменить конфигурацию участка трубопровода, что позволит свести к минимуму число местных сопротивлений; косая врезка в коллектор позволит минимизировать эрозию металла на данном участке больших скоростей парожидкостной смеси.

Корректно оценить технический уровень монтажного проектирования той или иной проектной организации может очень ограниченное количество специалистов как в России, так и за рубежом. К сожалению, как правило, специалисты такого рода не участвуют в работе ни тендерных комитетов, ни даже организаций, проводящих экспертизу. В результате нередко инвестор-застройщик получает рабочую документацию и строит по ней производственные объекты повышенной опасности, полагаясь только на порядочность и квалификацию проектировщика. «Сюрпризы» в виде деформаций трубопроводов, строительных конструкций, раскрытия фланцев могут возникнуть как во время пуска технологической установки, так и во время ее эксплуатации (по причине изменения технологического режима).

В последние десятилетия качество монтажного проектирования в России неуклонно снижалось, однако неискушенный заказчик обнаруживал это слишком поздно. Сталкиваясь с многочисленными утечками во фланцевых соединениях, специалисты НПЗ нередко относили это к низкому качеству строительно-монтажных работ. Однако в тех случаях, когда при холодной опрессовке технологической установки утечек не обнаруживается, но они появляются в «горячем режиме», часто можно полагать, что это следствие низкокачественного монтажного проектирования.

Список литературы

- Магалиф В.Я.,Иткина Д.М.,Корельшейн Л.Б. Монтажное проектирование химических, нефтехимических и нефтеперерабатывающих производств. М.: ООО «Навигатор», 2010.