Автор: Д.В. Воронов (ООО «РТМТ»).

Опубликовано в журнале Химическая техника №1/2015

Общество с ограниченной ответственностью «РОСТРАНСМАШ Трейд» (ООО «РТМТ») образовано в 2003 г. как торговый представитель ОАО «ИКАР» Курганский завод трубопроводной арматуры. В 2005 г. было создано обособленное подразделение «Курган», в 2007 г. ООО «РТМТ» организована дочерняя компания

ООО «РТМ Трейд-Курган» (г. Курган), специализирующаяся на ведении внешнеэкономической деятельности. С 2008 г. ООО «РТМТ» – эксклюзивный торговый представитель ЗАО «DKG-EAST» по производству нефтегазового оборудования (г. Надьканижа, Венгрия) на ряде рынков России, с 2009 г. – эксклюзивный торговый представитель завода BSM Valves (г. Бреда, Голландия).

В 2010 г. приобретен в собственность производственный корпус в г. Кургане и в 2011 г. принято решение об организации собственного производства трубопроводной арматуры. С 2011 г. ООО «РТМТ» является членом Научно-промышленной ассоциации арматуростроителей (НПАА).

В 2012 г. организовано серийное производство трубопроводной арматуры. Получен сертификат системы менеджмента качества (ISO 9001: 2008) в области проектирования и производства трубопроводной арматуры. В 2013 г. получены свидетельства об аттестации и аккредитации центральной заводской лаборатории (ЦЗЛ).

В настоящее время освоено изготовление трубопроводной арматуры DN10…300, PN1,6…40,0 МПа. Объем производства составляет более 6000 единиц продукции в месяц. Проведены аудиты производства представителями ОАО «Газпром», ОАО «НК «Роснефть».

Производственная площадка расположена г. Кургане и включает производственный корпус площадью 6000 м2 и административное здание площадью 630,3 м2.

При создании собственного производства было принято решение об организации полного цикла механической обработки деталей, сборки, испытаний, упаковки. В связи с этим были заключены договоры и закуплено высокопроизводительное оборудование ведущих фирм TREVISAN (Италия), EMCO (Австрия), DOOSAN (Южная Корея), рис. 1. Наряду с механообрабатывающими станками закуплено современное оборудование для сварки, притирки, термической обработки, проведения приемо-сдаточных испытаний, упаковки.

Большое внимание уделяется оборудованию испытательной лаборатории, обеспечивающей различные виды контроля заготовок и деталей. Возможно проведение точного химического анализа материалов, механических испытаний, в том числе при отрицательных температурах, выполнение ультразвуковой, цветной дефектоскопии, контроль покрытий и многое другое.

Контроль уникальности продукции

Одним из основных новшеств в организации производства – это собственная разработка и внедрение системы «Контроль уникальности продукции» на основе программы 1С:УПП. Первоначально система задумывалась как средство, обеспечивающее прослеживаемость деталей от заготовки до изделия. Не секрет, что после сборки большая часть информации по изготовлению деталей обезличивается, особенно в серийном производстве, и производитель не может восстановить сведения о комплектующих деталях даже по номеру трубопроводной арматуры.

Система получилась многофункциональной, что позволило решить попутно целый ряд задач.

Порядок работы системе «Контроль уникальности продукции». После проведения входного контроля, при наличии сертификата и других необходимых документов, сведения о металле и заготовках заносятся в систему, и только после этого они поступают на производство. Все данные о детали сохраняются в электронном виде и могут быть востребованы на любой стадии жизненного цикла арматуры.

На стадии производства задание на изготовление детали оформляется в виде маршрутного листа, в котором указываются марка материала, размеры или обозначение заготовки, число деталей, маршрут изготовления. В маршрутный лист вносится фамилия и подпись исполнителя каждой операции и фамилия, подпись и штамп контролера, принявшего операцию и готовую деталь.

Для сборки выписывается маршрутный лист сборки, куда заносится состав изделия и данные о деталях.

В процессе сборки в маршрутный лист заносятся фамилии сборщиков, испытателей и контролеров, участвующих в изготовлении продукции.

Информация маршрутного листа сохраняется в электронном виде.

В паспорте, выписываемом на каждое изделие, информация представлена в виде штрих-кода. Штрих-код наносится также на индивидуальную упаковку. Для восстановления всей истории изготовления арматуры достаточно предоставить данные штрих-кода или номера изделия.

Система «Контроль уникальности продукции» позволяет:

- повысить ответственность изготовителя на каждой операции;

- выполнить учет каждой заготовки;

- проследить состав каждого изделия с возможностью проверки данных сертификатов;

- усложнить подмену продукцию контрафактной.

Продукция

За время, прошедшее с начала производства, освоено изготовление большого ряда трубопроводной арматуры. Только по видам, номинальному проходу и номинальному давлению выпускается около 180 исполнений, а с учетом типов присоединений, материалов, климатического исполнения, вида и температуры проводимой среды, конструкции сальникового узла, вида управления, различных покрытий и т.д., то более 2000.

В настоящее время ООО «РТМТ» изготавливает следующую трубопроводную арматуру:

- клиновые стальные задвижки с выдвижным шпинделем 31с(лс, нж) 41нж, 31с(лс, нж) 99нж, 31с(лс, нж)15нж, 31с(лс, нж)18нж, 31с(лс, нж)16нж, 31с(лс, нж)45нж;

- клапаны запорные 15с(лс, нж) 68(65)нж, 15с(лс)52нж;

- клапаны игольчатые 15лс(лс, нж) 67бк;

- клапаны обратные 16с(лс, нж)48нж;

- затворы обратные 19с(лс, нж)11нж.

Продукции присвоено условное буквенное обозначение «РТ». Обозначение утверждено изменением №8 от 19.03.12 г. СТ ЦКБА 035–2007 «Арматура трубопроводная. Обозначение конструкторской документации и технических условий. Комплектность КД» как наименование производителя ООО «РТМТ».

Трубопроводная арматура изготавливается из стали различных марок: углеродистой, низколегированной, коррозионно-стойкой 12Х18Н10Т, жаропрочных типа 15Х5М, а также из стали 10Х17Н13М3Т, коррозионно-стойкой в средах, содержащих сероводород, в том числе в присутствии ионов хлора и других.

При разработке конструкций и подготовке производства трубопроводной арматуры всех видов были рассмотрены вопросы надежности продукции. Для предотвращения утечек во внешнюю среду повышена надежность соединения корпус–крышка – полностью исключено ненадежное и неремонтопригодное уплотнение металл по металлу.

Уплотнение производится прокладкой из неметаллического материала, выбираемого в зависимости от вида и температуры проводимой среды, номинального давления, обеспечивающей работоспособность в течение длительного срока. Конструкция соединения также отличается в зависимости от размеров и номинального давления изделия: от соединения типа выступ–впадина до замкового соединения. Могут устанавливаться и высоконадежные комбинированные прокладки типа СНП.

Корпусные детали задвижек и клапанов изготавливаются из кованых заготовок, имеющих значительный запас прочности. Поковки позволяют обеспечить высокую плотность изделий и гарантируют отсутствие протечек рабочей среды в атмосферу.

В качестве сальниковой набивки используются кольца из терморасширенного графита (ТРГ). Этот материал является самым современным, хорошо зарекомендовал себя в последние годы и имеет много преимуществ перед традиционными набивками.

Трубопроводная арматура выпускается с сальниками, отличающимися конструкцией нажимных элементов:

- сальник с нажимными шпильками. Шпильки сальника закручиваются в резьбовые отверстия стойки или крышки. Набивка обжимается сальником или втулкой сальника затяжкой гаек, установленных на нажимные шпильки;

- сальник с откидными болтами. Нажимные болты крепятся на осях и имеют возможность поворота вокруг осей при снятии гаек;

- самоподжимной сальник. В этой конструкции при затяжке сальника сжимаются пружины, выбранные таким образом, чтобы обеспечить требуемое давление на набивку.

Резьбовые втулки изготавливаются только из бронзы. Ходовая пара шпиндель–резьбовая втулка, в которой обе детали выполнены из стали, имеет пониженный ресурс и высокий коэффициент трения, в связи с чем для управления клапаном необходимы значительные усилия.

Благодаря более высокой точности обработки деталей арматуры, значительно снижены усилия управления, так как уменьшились паразитные усилия и моменты, связанные с компенсацией погрешностей изготовления. ООО «РТМТ» может разрабатывать и изготавливать изделия в соответствии с дополнительными требованиями заказчиков.

В настоящее время ведется подготовка к изготовлению предохранительной и криогенной арматуры.

Обратные клапаны РТКО

Обратный клапан зачастую считают самым простым видом трубопроводной арматуры. Действительно, конструктивно он кажется несложным – небольшое число деталей, нет привода. Но для того, чтобы обратный клапан стабильно перекрывал поток среды с высокой степенью герметичности, необходимо точное изготовление его составляющих, что связано, прежде всего, с особенностью принципа его работы.

Поджатие затвора для создания герметичности в обратном клапане производится только давлением среды. Усилие от веса золотника и усилие поджатия пружины пренебрежительно мало (в сотни раз меньше необходимого усилия поджатия).

Если в запорном клапане погрешности изготовления можно компенсировать увеличением усилия затяжки, то обратном клапане этой возможности нет. В связи с этим изготовление обратного клапана – это достаточно сложная задача, и такое производство можно отнести к области высоких технологий.

При освоении производства клапана был испытан большой ряд образцов отечественных и зарубежных изготовителей. Анализ показал, что имеются системные причины, приводящие к ненадежной работе обратных клапанов:

- если седло затвора изготавливается и притирается соосно с корпусом, то направление перемещения золотника производится не по корпусу, а совсем по другой, дополнительной детали. Технологически сложно обеспечить соосную посадку золотника;

- золотник имеет малое перемещение (до половины диаметра и меньше), что также не обеспечивает стабильности в работе;

- в верхней части корпуса может некоторое время быть относительно низкое давление, что препятствует опусканию золотника.

Специалистами ООО «РТМТ» были выполнены расчеты различных вариантов конструкций, размеров и материалов узла затвора с целью определить режимы работы, при которых возможно достижение герметичности затвора. Сравнивались усилия от давления среды и усилия, необходимые для герметизации затвора. Результаты расчетов показали на возможность герметизации, что подтвердилось в ходе испытаний клапанов на стендах.

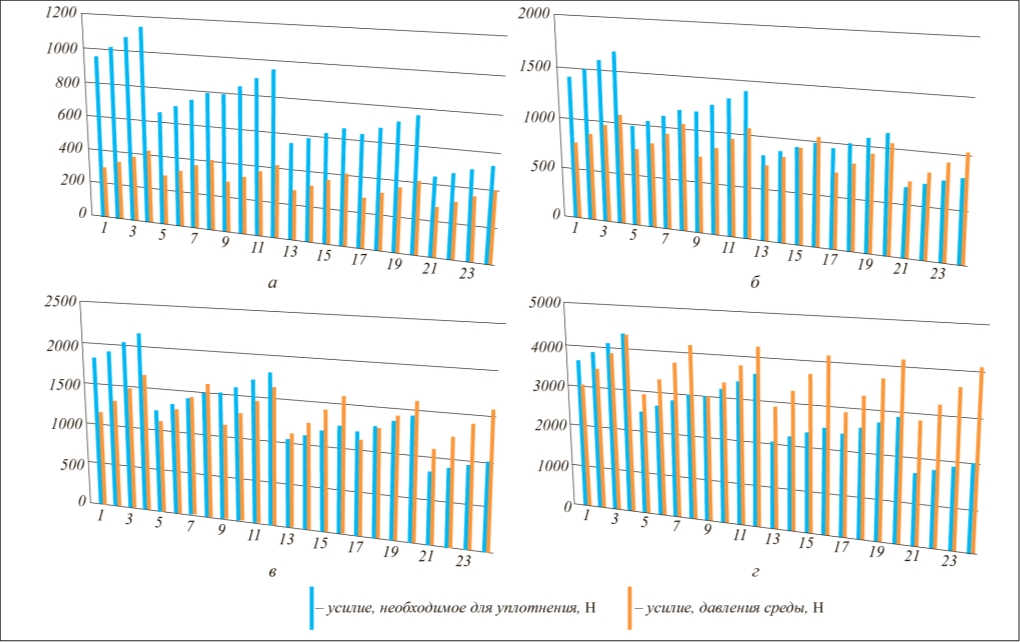

На рис. 2 представлены результаты расчетов для конических затворов с уплотнением металл по металлу для газообразных сред. Диаграммы показывают, что при давлении 1,6 МПа усилие от давления среды значительно меньше, чем усилие, требуемое для уплотнения, значит, клапан не будет герметичным. При 4,0 МПа усилия совпадают. При дальнейшем повышении давления усилие среды становится больше, протечки уменьшаются, клапан становится герметичным, вплоть до класса «А» (без протечек). Из расчетов следует, что для обратного клапана невозможно обеспечить герметичность затвора по классу «А» при давлении ниже 4,0 МПа, при давлении 4,0 МПа герметичность достигается очень тщательным изготовлением, при этом перекрытие затвора не будет стабильным. При давлении 6,3 МПа и выше затвор становится герметичным по классу «А». Расчеты были выполнены и для других сред и типов затворов.

Таким образом, на основании проделанной работы можно сделать следующие выводы:

- чем выше давление среды, тем надежней обеспечивается герметичность затвора обратных клапанов;

- существует такое давление, ниже которого обратный клапан становится негерметичным.

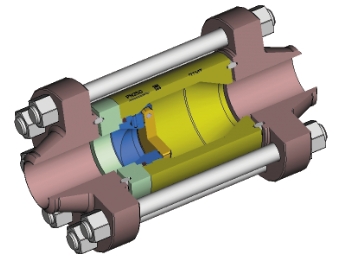

Новая конструкция обратного клапана РТКО (рис. 3) была разработана с учетом изложенного, что позволило добиться стабильной работы с герметичность затвора по классу «А».

Запорные клапаны РТКЗ

В ООО «РТМТ» освоен выпуск запорных клапанов РТКЗ т/ф 15с (лс, нж) 68 (65) нж DN15; DN20, DN25 и PN1,6… 27,0 МПа, клапанов запорных игольчатых (манометрических)РТКИ, клапанов запорных игольчатых (манометрических) с разгрузочным клапаном РТКИР т/ф 15лс (нж) 67бк DN6, DN10, DN15, DN20, DN25 и PN1,6… 40,0 МПа.

Клапаны РТКЗ изготавливаются из сталей различных марок, с фланцевым, муфтовым или сварным присоединением к трубопроводу. Клапаны РТКИ и РТКИР изготавливаются с разнообразной присоединительной резьбой: метрической, конической, трубной, как наружной, так и внутренней. Также возможно изготовление с различными комбинациями присоединительной резьбы.

В 2014 г. в ООО «РТМТ» освоено производство полнопроходных запорных клапанов РТКЗ20, т/ф 15с (лс)52нж, DN15, DN20, DN25, DN32, DN40 и PN6,3 МПа.

Несмотря на внешнее сходство с рядом аналогов (используется единая заготовка корпуса), это совершенно новое изделие с улучшенными эксплуатационными характеристиками. Значительно был переделан узел затвора. Был разработан и испытан затвор новой конструкции.

Уплотнительная поверхность на золотнике – конической формы. На седле уплотнение выполнено с двойным конусом. Контакт уплотнительных поверхностей золотника и седла происходит в зоне перехода одной конической поверхности седла в другую.

Уплотнение происходит по узкой полоске. При этом значительно уменьшаются усилия, требующиеся для обеспечения герметичности, так как не нужно сжимать широкие поверхности.

При работе такого затвора износ уплотнения происходит по седлу, а не по более твердому золотнику.

При износе уплотнительных поверхностей седла лишь расширяется уплотнительный поясок, зона контакта становится несколько шире, происходит притирка золотника и седла, и соединение продолжает оставаться герметичным. При проведении приемочных испытаний при наработке двух тысяч циклов открыто–закрыто затвор оставался герметичным по классу «А» даже при испытании воздухом.

Клапан 15с52нж имеет уменьшенные усилия управления и герметичность затвора по классу «А» при испытаниях воздухом номинальным давлением.

Задвижки клиновые РТЗКООО «РТМТ» выпускает большую номенклатуру стальных клиновых задвижек (рис. 4).

Корпусы задвижек DN15…DN150 – штампованные и штампосварные.

Для изготовления задвижек серий РТЗК20, РТЗК22, РТЗК24 DN200, DN250, DN300 и PN1,6…25,0 МПа используется литой корпус.

Задвижки прошли испытания на Саратовском полигоне ОАО «Газпром». Задвижки серий РТЗК10, РТЗК14 изготавливаются из штампованных заготовок, имеют повышенный запас прочности, способны выдерживать переменные нагрузки с большой амплитудой изменения сил, что позволяет применять их в самых тяжелых условиях эксплуатации.

Для снижения металлоемкости продукции, уменьшения массы, улучшения условий монтажа в ООО «РТМТ» разработаны задвижки серий РТЗК50 DN15…25, PN1,6…25,0 МПа. Оптимизированная конструкция задвижек позволила снизить массу задвижек при сохранении надежности и работоспособности изделий. Массовые показатели задвижек РТЗК50 – одни из наименьших среди задвижек при сохранении показателей надежности.

При проектировании задвижек РТЗК50 был использован узел затвора клин–седла, аналогичный затвору европейских производителей. Заготовка клина поставляется из Италии.

Другое направление модернизации задвижек – полнопроходность.

Сейчас во многих случаях зауженный проход в трубопроводной арматуре не допускается, требования полнопроходности предъявляются во всех нормативных документах потребителей арматуры. Специалистами ООО «РТМТ» разрабатывается ряд новых полнопроходных задвижек.

Задвижки имеют стандартную строительную длину, изготавливаются с присоединением к трубопроводу под приварку встык по размерам трубы, фланцевым и комбинированным.

Оптимизированная конструкция позволила уменьшить размеры и массу задвижек даже по сравнению с неполнопроходными изделиями.

Обратные затворы РТЗО

Немногим более одного года тому назад ООО «РТМТ» приступило к производству стальных обратных затворов РТЗО. Сейчас освоено изготовление широкого ряда изделий от DN50 до DN300, номинальным давлением от PN1,6 МПа до PN25,0 МПа, из сталей различных марок, для разных условий эксплуатации.

Класс герметичности обратных затворов, как и обратных клапанов, зависит от давления рабочей среды. Чем выше давление, тем больше усилие поджатия, действующее на тарелку затвора, и тем лучше условия для обеспечения герметичности.

Класс герметичности «А» обеспечивается при рабочем давлении выше 6,3 МПа на трубопроводах как с жидкими, так и с газообразными проводимыми средами.

Затвор обратный РТЗО (рис. 5) – стяжного типа, с корпусом, изготовленным из проката, а, значит, имеет повышенную прочность при небольших габаритных размерах и массе.

В корпусе расположено сменное седло и тарелка. Уплотнительные поверхности выполнены из коррозионно-стойкого материала и тщательно притерты. Особенностью конструкции является отсутствие сварных и резьбовых соединений крепления седла и тарелки. Благодаря этому упрощается замена узла уплотнения (седла и тарелки в сборе). Дефектные детали вынимаются из корпуса, новый узел уплотнения устанавливается в корпус без проведения дополнительной подгонки. Комплект седло–тарелка подходит к любому корпусу соответствующего прохода и может поставляться отдельно, как ЗИП.

Продукция ООО «РТМТ» свидетельствует о том, что имеются возможности изготовления отечественной трубопроводной арматуры на уровне современных требований, не уступающей по характеристикам продукции лучших мировых производителей.